制氢用压缩机无油化改造

2020-03-19贾朝鲜

贾朝鲜

(广西钢铁集团有限公司,广西 防城港 538002)

某钢铁厂现有两套焦炉煤气变压吸附(PSA)制氢系统,生产高纯氢气,主要用于冷轧罩式退火炉生产用。煤气压缩机是制氢系统的核心动力设备,煤压机的稳定运行直接关系着制氢系统高纯氢气的合格产出,进而影响罩式退火炉冷轧板的正常生产。

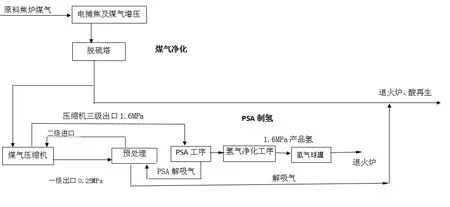

焦炉煤气变压吸附制氢系统主要工作过程就是先经往复式压缩机将焦炉煤气升压至0.25MPa,进入预处理工序,进行苯、萘等大分子杂质的去除,之后再回到往复式压缩机将焦炉煤气压缩升压至1.6MPa 左右,进入PSA 工序,利用吸附剂的基本特性,一是吸附剂对气体不同组分的吸附能力不同,二是吸附质在吸附剂上的吸附容量随吸附质的分压上升而增加,随吸附温度的上升而下降。从而实现焦炉煤气的气体分离,得到粗氢。在煤气净化工作继续进行氢气净化进而得到高纯氢气。其工艺简图如图1。

图1 焦炉煤气变压吸附制氢工艺简图

往复式压缩机是利用活塞在气缸腔体内的往复运动,通过腔体容积的变化实现气体的压缩,其中活塞环的密封效果,气阀阀片的稳定运行等直接影响压缩机的运行效率,有油压缩机在活塞环与气缸内壁镜面之间添加有润滑油,可以有效的减少摩擦,但也会带来不利因素,压缩机介质含油量会增加,很显然在制氢系统中应用必然带来更大的危害。

1 问题的提出

制氢用D-35/0.1-17 型有油煤压机,在实际应用中,相比较于无油压缩机,很难保证高效稳定运行,一方面由于焦炉煤气中含油的杂质、粉尘等,极易在气缸内与润滑油形成油泥,影响压缩机稳定运行;另一方面有油润滑增加了焦炉煤气中的油含量,进而影响制氢系统吸附剂的使用效率,造成失效。有油润滑压缩机在制氢系统中很难得到很好的应用,反而是影响制氢系统安全稳定的主要因素,主要表现在:

(1)吸附剂使用寿命降低,氢气纯度时常不稳定。制氢系统在运行过程中多次出现纯度波动,进而不得不进行降产量恢复氢气纯度,始终采取降低产量维持纯度的一种生产模式。甚至于发生过严重的氢气纯度不达标,不得已进行制氢装置紧急停机。

(2)压缩机排气量不稳定,煤压机运行故障率非常高,配套的相关附属设备也难以稳定运行,冷却器、缓冲罐经常性出现排污口堵塞,进而引起煤压机气管线异常振动等等问题。

(3)润滑油消耗量大,煤压机周围油污较重,造成环境污染。

因此,在制氢系统实际使用过程中,有油压缩机暴露出很多不利方面,难以保证制氢系统的稳定运行,因此需对焦炉煤气压缩机进行无油化改造。

2 无油化改造的方案论证

2.1 自润滑材料在往复式压缩机应用

实现往复式压缩机无油润滑的前提,就是采用各种自润滑材料制造活塞环、导向环等摩擦件,从而替代它们与气缸壁之间所需的润滑油。目前自润滑材料主要分类是一些聚合物、固体润滑材料以及聚合物基复合材料。在往复式活塞压缩机使用中,无油润滑的磨损件密封活塞环大多采用聚四氟乙烯材料[1],自润滑材料在无油压缩机中的应用最常采用的是填充聚四氟乙烯材料,进行压缩机无油化改造,并取得了很好的实践应用效果[2]。

填充聚四氟乙烯主要是对聚四氟乙烯进行改性填充[3],聚四氟乙烯的改性主要是与其它材料结合达到填补聚四氟乙烯自身的缺陷,从而取得更加优良性能要求,满足往复式无油压缩机的需求。

2.2 自润滑材料的摩擦机理

摩擦转移理论认为,聚四氟乙烯与金属对摩时,由于聚四氟乙烯的大分子容易被拉出结晶区,因而在摩擦之初就向对摩面转移,靠库伦力和范德华力在对摩面上形成一层20nm ~300nm厚坚实的薄膜[4]。这层薄膜的大分子按滑动方向高度定向,聚四氟乙烯与金属对摩就变成了聚四氯乙烯之间的摩擦。聚四氟乙烯之间摩擦力小的原因就是它的大分子结构呈螺旋形,光滑的大分子链外形既可在转移膜上相互滑动,又不会继续拉扯出其它分子链,摩擦系数小。

转移-依附理论认为,聚四氯乙烯与金属对摩时,只会在真实接触区域才会形成转移膜,只是在真正直接接触的点上才存在转移腹。即聚四氟乙烯转移膜实际上是既不规整又不连续的薄膜,它只是无数微小而又互相孤立的薄膜的统称。与此同时,在转移膜之外还存在聚四氯乙烯依附层。依附层有以下特点:它在两对摩面的宏观接触区域内的分布大体均匀却不连续;它是由依附于轮廓接触区域四周与真实接触区域四周的聚四氟乙烯屑末形成的,厚度不一;它的依附并不牢固。正是由于依附层的形成,改善了两表面的粗糙度,为接触时形成转移膜提供了有利条件,改善了表面的摩擦状况,减少了磨损。这样,根据聚四氯乙烯干摩擦的转移-依附理论,聚四氯乙婚与金属对摩时在金属的对摩面上,每个转移膜区域的四周是依附层,而每个依附层区域四周是转移膜;结果,由转移膜与依附层交织成一个大体上连续的聚四氟乙烯表层。

因此,聚四氟乙烯常作为无油压缩机主要摩擦部件的主要选择材料,同时在聚四氟乙烯材料的基础上填充青铜粉、二氧化硅、二氧化钼、石墨等材料,能够更好的改善聚四氟乙烯的性能,在保证自润滑性能的基础上,增强耐磨性,满足无油压缩机的使用要求。

3 活塞组件的改造设计

活塞组件进行无油化更新改造涉及到活塞体、活塞环、支承环都需进行重新改造设计和核算。

3.1 活塞环改造

活塞环的结构形式参照无油润滑压缩机的基本形式,选择搭切口形式。

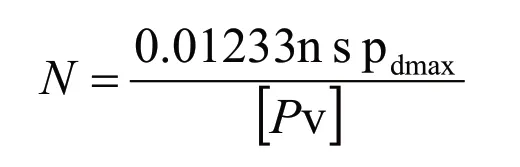

在无油润滑压缩机设计中,pv 值的选择极为关键[5],同时查阅无润滑压缩机设计手册,活塞环数N 可以按照下面公式进行计算:

式中:n——压缩机转速(r/min);s——活塞行程(m);Pdmax——最高排气压力(MPa);[pv]——许用pv 值(MPa·m/s)。

查阅资料,常用的无油润滑活塞环材料的[pv]如下表所示。

表1 常用无油润滑活塞环材料的[pv] (MPa·m/s)

查上表可以看出填充聚四氟乙烯(PTFE)的[pv]范围是0.49 ~0.60,选取0.58 进行计算,可得各级活塞环数:1 级2 个,2 级3 个,3 级4 个。

3.2 支承环

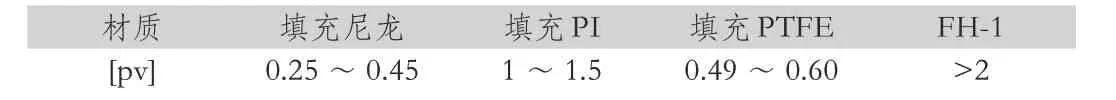

支承环的轴向宽度尺寸LB是按照比压进行确定计算的,比压值是根据材料的机械强度和允许的PV值下,支承环的磨损性能来确定的。对于填充聚四氟乙烯制造的支承环来说,其允许的比压值一般为0.030N/mm2,最大不得超过0.05N/mm2~0.1N/mm2。

支承轴向宽度计算有如下公式:

表2 支承环宽度计算

计算结果证明:各级活塞支承环所选取的宽度能够满足无油润滑压缩机活塞设计要求。

3.3 活塞

活塞的结构形式主要有三种,单支承活塞结构,双支承活塞结构和组合式活塞环与支承环活塞结构,通过上面活塞环、支承环的设计计算,同时考虑压缩机行程、压缩比、排气量等参数运行不变,因此活塞的轴向宽度必须参照有油的轴向宽度数据,因此结合活塞环、支承环的数量,最终依然选择单支承活塞结构的形式。

从活塞实际使用性能考虑,同时对比无油压缩机活塞的实际使用经验,活塞材质选定为ZL401 材料,各级活塞上的活塞环槽根据上面计算的活塞环的尺寸进行加工制作。满足设计规范要求。改造后的活塞部件如图2,图3。

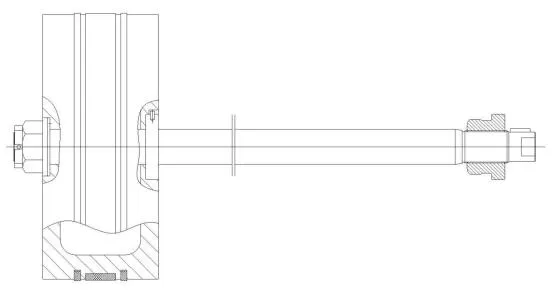

图2 一级活塞部件

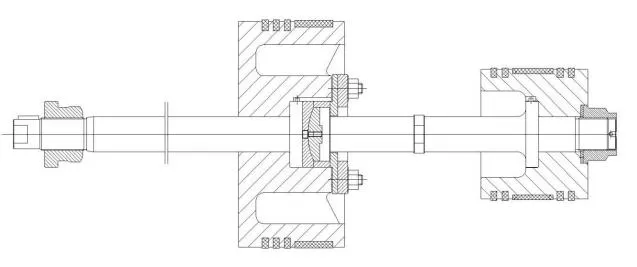

图3 二三级活塞部件

4 结论

制氢用往复式压缩机进行无优化改造是可行的,项目改造完成后,压缩机与改造前对比,发现:

(1)改造后各级排气温度均有不同程度升高。但参照设计温度,亦在正常范围内;排气量改造后有所减少,降低了约9%。

(2)改造后,煤压机可以稳定连续运行1500h 以上,拆卸活塞,活塞环磨损量在正常范围内。

(3)减少润滑油消耗,提高制氢吸附剂使用寿命,煤压机满足制氢系统生成需求,每年可创造效益约100 万以上。