定量给料机的原理及常见故障分析

2020-03-19张倍

张 倍

(北方铜业股份有限公司垣曲冶炼厂,山西 垣曲 043700)

1 定量给料机使用情况简介

北方铜业垣曲冶炼厂底吹炉给料系统采用了承德天衡定量给料机系统。定量给料机集给料机皮带秤为一体,采用双闭环控制,抗干扰能力强,可以按用户要求远程控制。垣曲冶炼厂底吹炉给料系统共安装了2 台定量给料机,是整个冶炼生产的关键设备,其计量精度,设备故障率等都直接影响生产的稳定运行,是全厂的卡脖子设备[1]。

2 定量给料机的控制原理

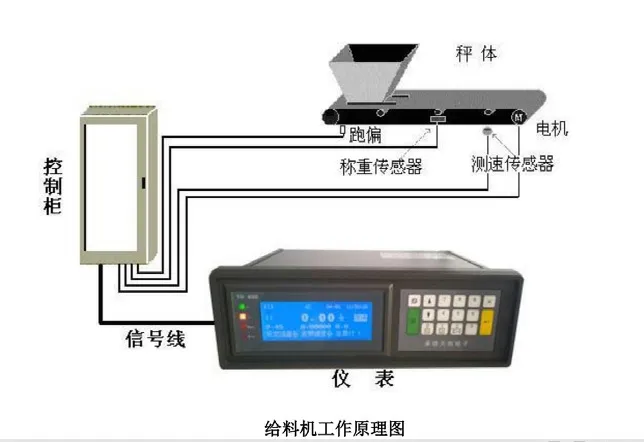

定量给料机由秤体,称重传感器,速度传感器,变频器,控制线路,控制仪表,手动控制器等组成。

单位长度的载荷值Q(kg/m):定量给料机启动后,电机带动皮带运行,同时给料机给料,物料从料仓出料口随着皮带的转动被均匀地分布在皮带上而缓慢地出料,物料的重量通过皮带及称重框架传递到荷重传感器上,将此重量信号转换为电信号传入微控系统。

瞬时速度V(m/s):同一时刻由速度传感器检测皮带速度,速度传感器发出与皮带速度成比例的脉冲信号,经转换后变为数字信号送到控制仪表。

瞬时流量值I(t/h):Q 和V 同时送至控制仪表中,经过系统处理单位转换由I=3.6×Q×V 得到瞬时流量值。

给定流量值P:由DCS 或仪表控制柜设定需要的流量值P。

控制原理,定量给料机启动后,Q 和V 同时送入控制仪表计算得到瞬时流量值I,把设定流量P 和实际流量I 进行比较,经过PI 控制调节后,输出结果送到变频器,通过变频器控制交流电机的转速,从而精确控制给料速率,改变皮带速度V 值,使得I 与P 一致,达到定量给料的目的[2,3]。

在垣曲冶炼厂,定量给料机主要通过DCS 进行远程控制。当需要启动定量给料机时,由DCS 系统发出启动信号,运行信号和实际流量信号送入DCS 系统,由DCS 系统对给料量进行累积运算。当给料机停转时,反馈停止信号给DCS 系统,并停止计量。在设备检修或有需要时,可以通过现场的手动控制器切换进入手动模式,在手动模式下,给料机通过手动控制器上的电位器旋钮直接控制电机转速,达到恒速运行。

图1 定量给料机的控制

3 主要界面及重要参数设置

3.1 主界面

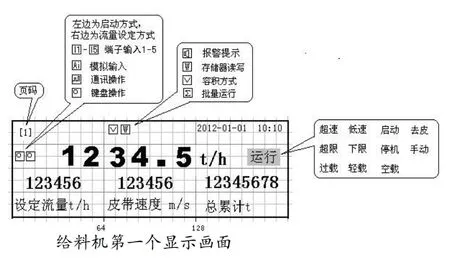

上电后仪表自动进入第一个主画面,见下面附图。仪表主画面也是待机或运行时显示的画面。仪表的其他交互操作功能都是从该画面进入的,操作完毕退回到主画面的第一个画面。主画面显示分为几个部分,中间最大的数字为瞬时流量,后面反显内容为仪表当前状态。前面2 个符号是仪表当前启停来源和流量设定来源。第一行左上角为主画面的页码,中间位置为辅助状态信息,包括报警提示、存储器读写操作和运行状态等。

图2 主要界面重要参数设置

3.2 重要参数设置

在安装或者更换定量给料机控制仪表后,需对某些参数进行设置。参数被划分为A ~T功能组,字母后的数字是参数的序号。所有参数出厂时有预定值。以下选取较为重要的参数介绍。

B02:额定流量I,单位t/h,根据需要设定,初始值为10t/h。

C01:皮带环长,皮带环形一周的长度,单位m,根据皮带实际长度输入。

C03:皮带环形时间,皮带环形一周的时间,单位s,根据皮带实际运行输入。

C05:传感器量程。按照安装传感器的实际量程录入。初始值100kg。

D07:实物校正系数。实物标定程序运行的结果,初始值1.000,根据实物标定对流量进行修正。

4 定量给料机的安装

4.1 秤体的安装

(1)秤体应水平安装在坚固的基础上。安装时应检查纵横两个方向的水平度,可用簿钢垫片,在地脚螺钉处调整,调好后,加斜垫圈、弹簧圈、用螺母紧固。

(2)秤体应采用吊环螺钉吊装,秤体皮带纵向中心线与料斗及卸料罩中心线重合,以防物料在输送过程中偏载。

(3)调整称重传感器,将称重托轨放入称重卡槽,并拧紧传感器紧固螺母。松开支架上的保护螺钉,使称重框架的重量能通过承重螺杆和钢球全部加载在传感器上。更换传感器时,应仔细检查与调整。

(4)投入运行时,将料斗下的水平闸门板拉开,有2/3 左右料柱压在皮带上。垂直闸板位置,应根据物料粒度及流量大小调整。

4.2 电气安装

(1)定量给料机设有专用的电控柜,全部的控制仪表安装在电控柜内,电控柜与现场的电缆敷设应设置电缆桥架或电缆防护管,动力电缆与信号电缆应分开敷设。

(2)现场控制盒应就近安装以便于现场操作。

(3)电控柜应安装于环境较好的地点,并有可靠接地。

(4)按系统接线图将各控制电缆和动力线接好。

5 定量给料机的标定方法

定量给料机在安装或者更换后,必须经过校验与标定才能投入使用。进入控制仪表的功能菜单,选择2 标定功能,按照顺序进行标定。

5.1 脉冲/皮带环形

在标定功能中选择1 环形,进入环形程序。按确认键启动皮带,仪表开始正计时,待仪表运行到正常速度后,再次按确认键开始皮带环形,仪表开始倒计时,当环形结束后按确认键保存标定结果。环形的运行结果保存于D06(一周脉冲数)中。D06 这个数值是去皮程序和标定程序运行周期的基础。

5.2 去皮程序

在标定功能中选择2 去皮,进入去皮程序。按确认键启动皮带,仪表开始正计时,待仪表运行到正常速度后,再次按确认键开始去皮程序,仪表开始倒计时,当去皮程序结束后按确认键保存标定结果。去皮程序的运行结果保存于D05(皮重修正数)中。新装秤体或者更换仪表时必须至少做一次。

5.3 实物标定

在日常维护中通常采用实物标定模式。在标定功能中选择4,进入实物标定程序。按确认键启动皮带并开始实物标定程序,仪表开始正计时,当实物输送完毕后,按退出键立即停止运行或者按0 本圈结束后停止运行,并按提示输入实物的重量,程序自动计算标定系数并保存于D07(实物校正系数)中。

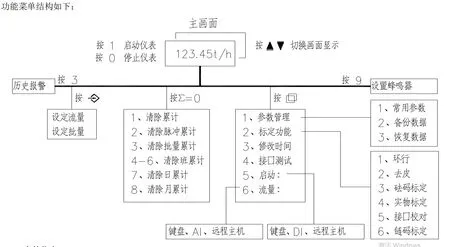

图3 程序自动计算标定系数

6 常见故障分析和处理

6.1 有故障信号情况

称重器的所有重要功能都受到内部监视,如故障,并把错误通过“事件信息”报告。仪表的事件信息分为四个等级:

故障报警:报警并停车,自动复位。

持续报警:报警不停车,不自动复位。

报警(无故障自动恢复):报警不停车,自动复位。

怱略:不进行报警。

以下介绍一些常见故障以及故障信息

S1:内存故障。重新上电或更换仪表。

S2:未释放。外部释放信号丢失,仪表不能启动。称量器处于停止状态。造成此故障的原因可能有:控制箱打到停止或手动状态,皮带跑偏,DCS 没有启动信号等。

C1:称重传感器故障。没有重量信号输入,查看传感器及接线。

C2:速度传感器故障。没有收到速度脉冲,查看传感器及接线。

6.2 称量值Q 与实际值偏差

在物料和下料口不变的情况下,Q 值往往变化不大,根据经验或者实物标定方法得到实际物料重量,如果测量值Q 与实际值偏差较大,则虚假的值会造成计量的偏大或偏小。

称量值Q 比实际值偏大:有可能是有重物压在称重托辊上,或者秤体变形,或者称重传感器变形、损坏。

称量值Q 比实际值偏小:因为皮带秤的特殊环境,往往会有石块卡在称重托辊上,效果相当于顶起称重托辊,造成Q 值偏小。这种情况最常发生,所以应当经常清扫称重托辊附近的石子和灰尘。同时也有可能是称重传感器损坏。

6.3 速度值V与实际值偏差

速度传感器通过探测连接到电机的同轴齿状法兰的脉冲返回信号得到速度。如果探测器离被测法兰太远,则不能测得真实的脉冲信号,从而使速度值小于实际。调节探头距离以保证速度测量真实。

6.4 测量值I 与设定值P 不符

流量值I 有时会无法跟踪上设定值P。首先检查Q 值和V 值是否正常,由于I=3.6×Q×V。如果Q 值偏小,V 值有可能达到最高值而导致I 无法跟上。如果Q 值正常,V 也正常。则有可能是信号问题,可测量电流信号。如果信号全部正常,则有可能PI控制参数不合适,可以调整O02 比例系数和O03 积分系数。

6.5 定量给料机的偷停

如果皮带较松,则有可能造成皮带和滚轴打滑,结果电机转皮带不转。由于不影响称重传感器和速度传感器的测量,从仪表盘很难察觉到偷停现象,需要经常的巡检,并且要将皮带张紧。皮带偷停定量给料机会继续计量,但是却不下料,会影响正常生产甚至炉体的安全,所以对于偷停要特别注意,加强巡检。

7 总结

定量给料机由于所在位置的环境恶劣,却又是重点设备,对于定量给料机平时的维护和故障的快速处理都是维保人员的重点。定量给料机综合了机械、变频器、仪表、PI控制等多个专业内容,需要维保人员有综合的知识和丰富的经验进行快速处理,本文讨论了定量给料机的原理和应用,对常见故障进行了分析,以供参考。