电传动工程车辆散热系统设计与计算

2020-03-14郭振华解德杰史富增

郭振华,解德杰,史富增

(徐工集团工程机械股份有限公司 江苏徐州工程机械研究院,江苏 徐州 221004)

电传动工程车辆以信息化程度高、易于实现远程控制、信息传输、无人驾驶等特点,近几年已成为国内外研究的热点。电传动工程车辆以电能驱动轮毂电机运转作为动力源,依靠传感器和电控系统实现人机对话控制车辆,省去了减速器、差速器和机械控制系统,完全消除了传动中的机械磨损,提高了传动效率,同时具有体积小、质量轻及故障率低的特点。电传动车辆在运行过程中轮毂电机和电机控制器会产生很大热量,电驱动系统的冷却设计是其中的重点之一。电传动工程车辆在实际工况运行时,需实时调整运行状态,如急停、加速、减速、匀速、爬坡、越障等。在爬坡和越障的极限工况下对电机的驱动效果要求非常高,会产生很大热量。电机温度升高后会影响电机的运行状态,甚至会严重影响电机和电机控制器寿命。因此,开发高效可靠地冷却系统至关重要。本文分析研究了电传动工程车辆,根据车辆的结构特点和设计要求,设计了具有高低温双循环回路的冷却系统方案,并对冷却系统参数和关键部件散热器的参数进行了匹配计算。

1 冷却系统组成和方案

电机冷却方案冷却系统的组成有行走电机、电机控制器、电动球阀,流量计、电控水泵、温度传感器、散热器总成、膨胀水箱。

在现有技术中,对电传动车辆的冷却主要有两种模式:(1)将所有待冷却部件串联起来,管路走向必须是从工作温度较低的待冷却部件到温度较高的待冷却部件,这样就对整车的布置和管路的布置提出较高的要求;(2)运用多个电磁阀、三通、水泵,将待冷却部件并联起来。

2 冷却系统设计要求

动力系统中包括发电机、电动电池组和控制系统,这些部件均有散热要求,4个轮毂电机最大需求散热量分别为1.5kW,工作温度不大于120℃;4个电机控制器最大需求散热量分别为1kW,工作温度不大于60℃;电池组输出功率为20kW,工作温度范围-40℃~125℃,

3 冷却系统设计

3.1 设计方案

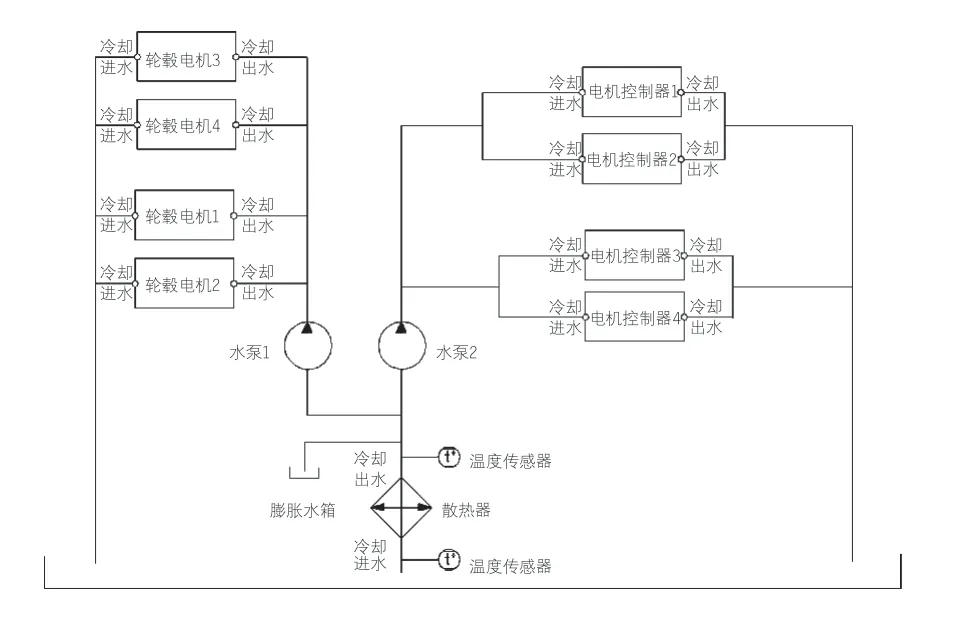

从设计要求可知,轮毂电机和发电机电动机工作温度在100℃左右,相对为高温热源部件,电机控制器工作温度不大于60℃,相对为低温热源部件,考虑到高低温热源部件工作温度相差较大的特点,将高温热源部件和低温热源部件分开,连接为两个冷却循环回路,提高冷却系统的工作效率,使各个部件在最佳温度下工作,设计原理图如图1所示。

图1 散热系统原理图

3.2 系统参数

根据各热源部件散热量及冷却液流量需求,计算出各部件进出口冷却水温度,轮毂电机循环回路冷却液最大需求流量为35L/min,电机控制器循环水路最大需求流量为30L/min,4个电机的最大需求散热量合计为6kW,4个电机控制器最大需求散热量量合计为4kW。计算时以环境温度为基准温度,环境温度38℃

3.3 电子水泵选型计算

控制器的水阻为100k Pa,电机的水阻为200kPa。

3.3.1 管路压力降计算

管路特性按下式计算

式(1)中第二项为扬程损失,可用下式表示

式中 H/m——总扬程;

H0/m——静扬程(即水被提升的高度);

ΔH/m—— 扬程损失,为管子直线部分的摩擦阻力损失ΔH1和管件的局部阻力损失ΔH2所组成;

Q/m3/h——水泵的流量;

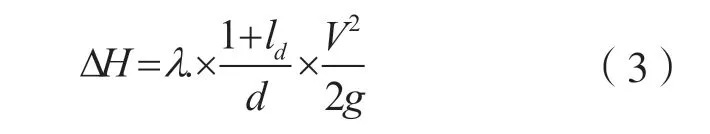

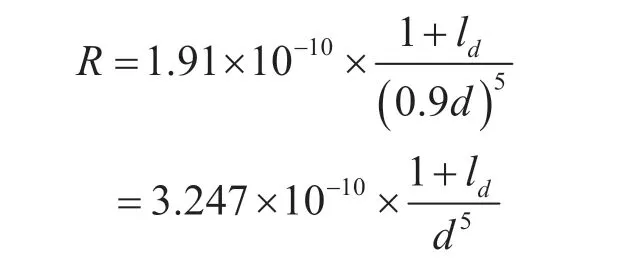

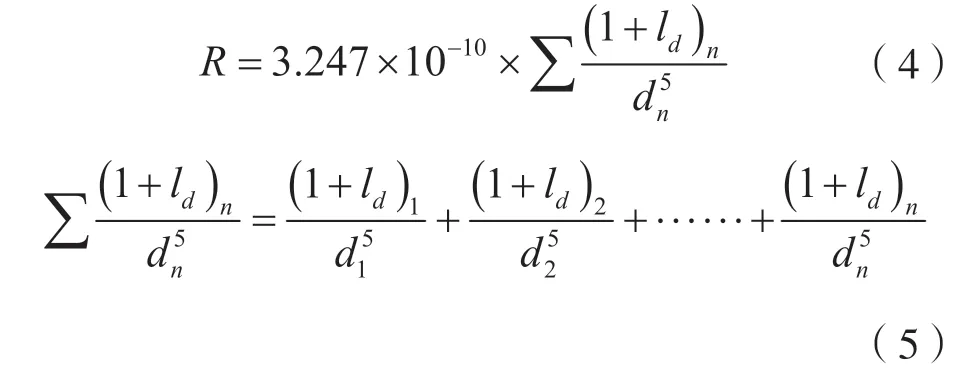

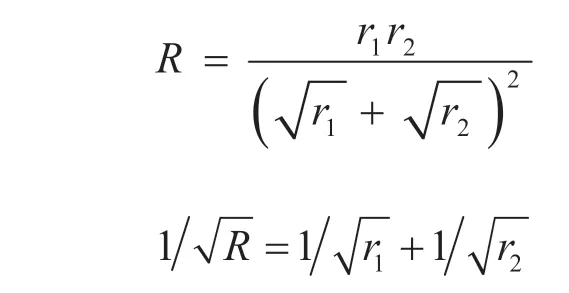

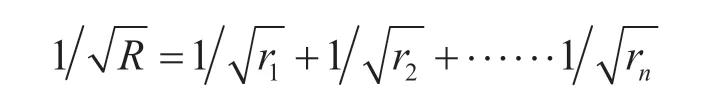

R——管路阻力系数,其值推导于下按水力学原理可知

λ——管道扬程损失系数,λ≈0.03;

d/m——管道内径;

g——重力加速度,g=9.81m/s2;

l/m——管道直线部分的长度;

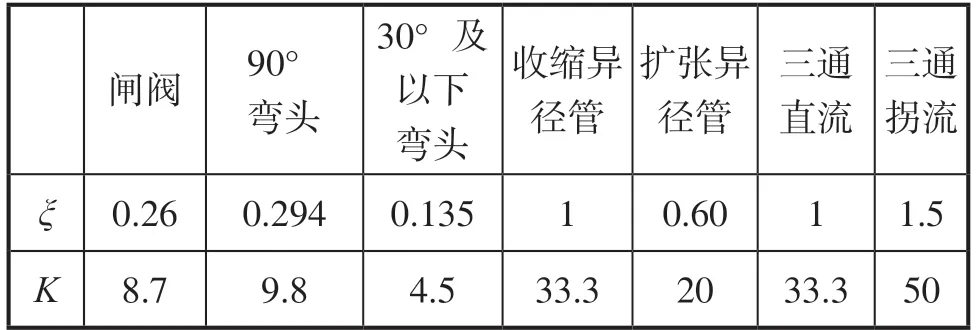

ld/m—— 管件的等值长度,就是管件的阻力折合成同直径直管阻力的等值长度;

V/m/s——管道内水的平均流速。

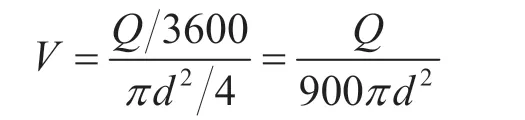

将上式代入(3)式得

考虑到使用日久,管内水垢使管径减小,假定减小10%,则上式变为

又考虑到在排水管路中,有不同直径的管路,将上式稍加变化得

式中 (1+ld)1,(1+ld)2,……(1+ld)n

—— 各管径直管长度与管件折合的等值长度之和,m;

d1,d2,……,dn——各段管路的管径,m。

将(4)式代入(1)式即为管路特性。

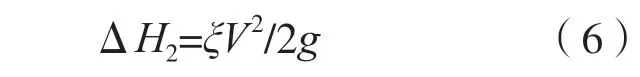

3.3.2 管道附件(管件)的扬程损失

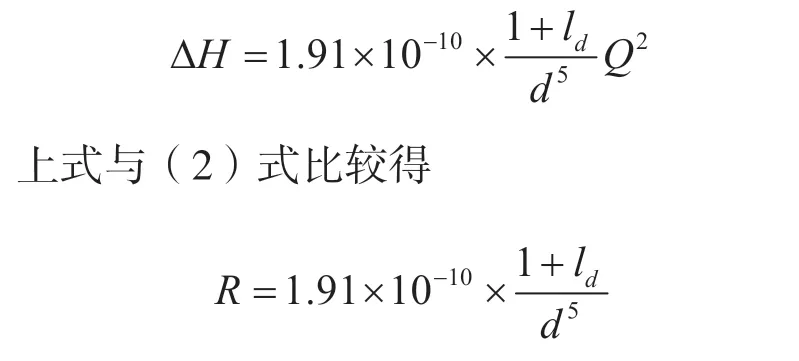

与(3)式相比较,得

将上式变换后得

式中 ξ——管件局部阻力系数;

K——管件阻力的等值长度折合系数,

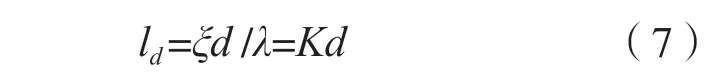

各种管件的ξ和K值列于表1(取λ=0.03)。

表1 ξ和K值

3.3.3 并联管路压力降的计算

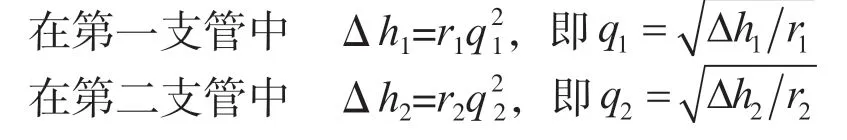

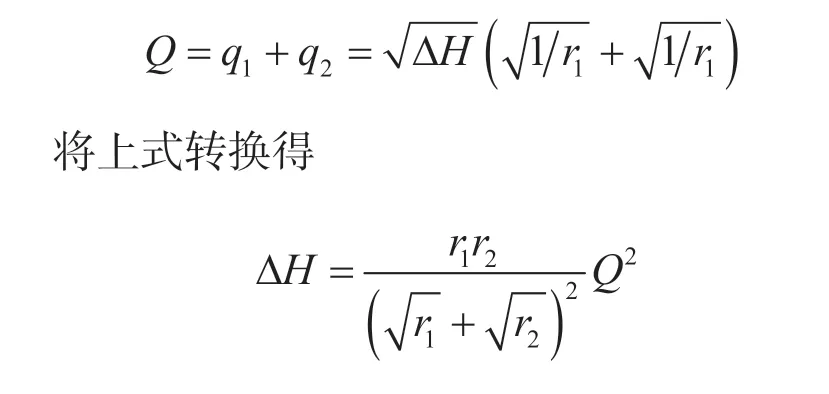

设Δh1,q1r1为第一条支管中的扬程损失、流量和管路阻力系数;Δh2,q2r2为第二支管中的扬程损失,流量和管路阻力系数。

总流量Q为两流量之和,并考虑到两管扬程损失相等,即Δh1=Δh2=ΔH

将上面两式转换,可求得两管并联的阻力系数,

当管路的并联支路数为n时,并联后总阻力系数和各支路的阻力系数公式为

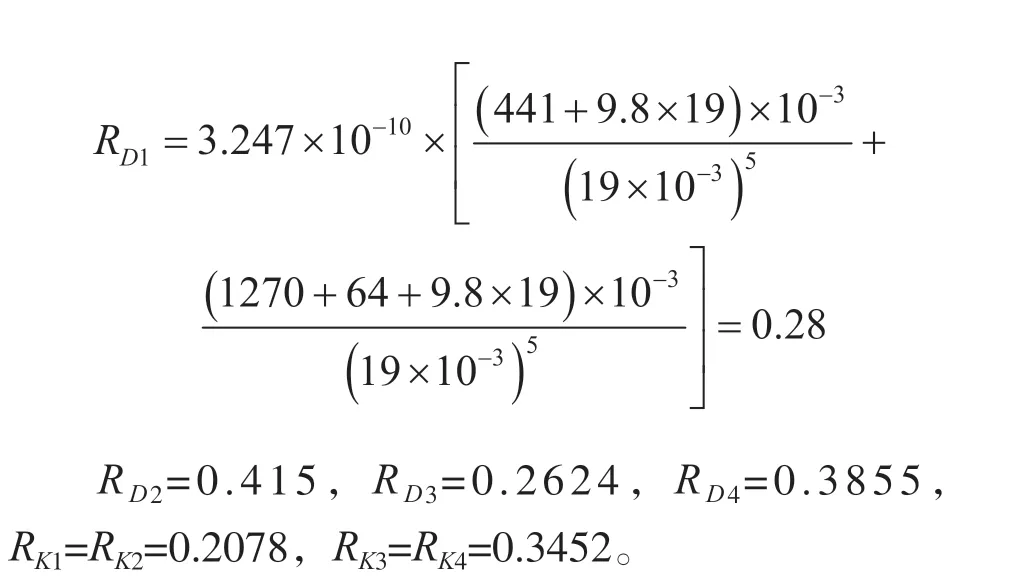

根据公式(4)计算出各电机及电机控制器支路的管路阻力系数及扬程损失

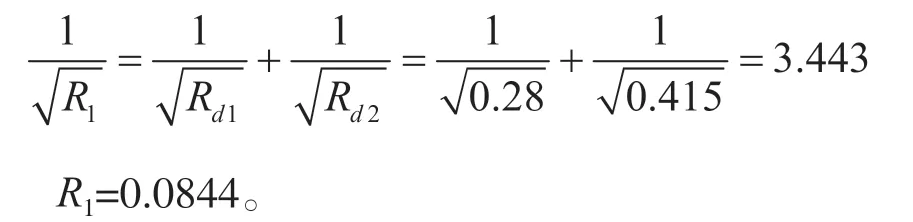

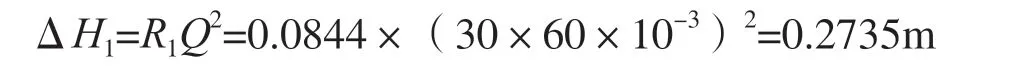

水泵1的管路阻力系数R1

水泵1管路中的扬程损失ΔH

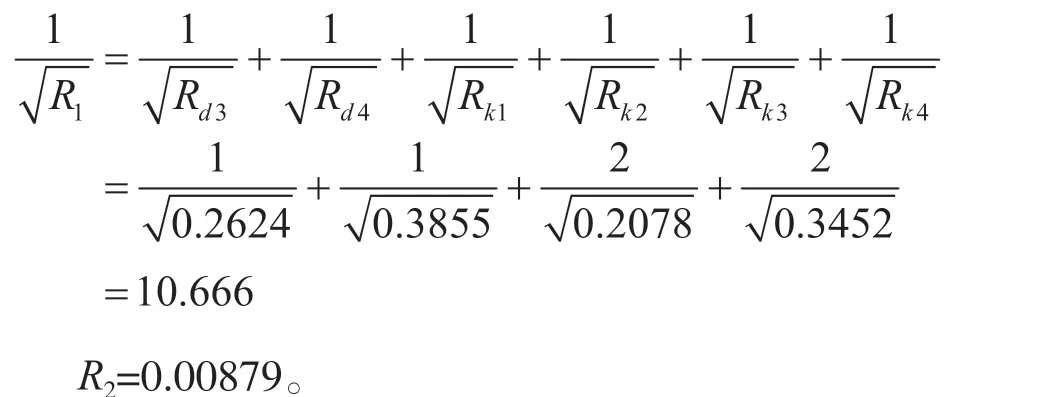

水泵2的管路阻力系数R2

水泵2管路中的扬程损失ΔH2

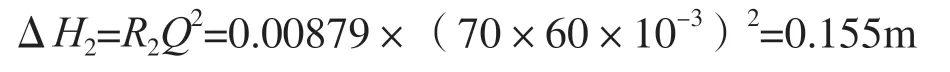

根据电机及电机控制器的水阻值加管路中水阻值,及电机控制器和电机的需求水量,选择水泵参数如表2所示。

表2 水泵参数

3.4 散热器设计计算

计算引用参数

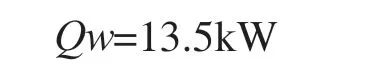

系统中总的散热量:10kW;

水流量:65L/min;

环境温度:38℃;

电机最高允许温度:≤100℃;

电机控制器最高允许温度:≤65℃。

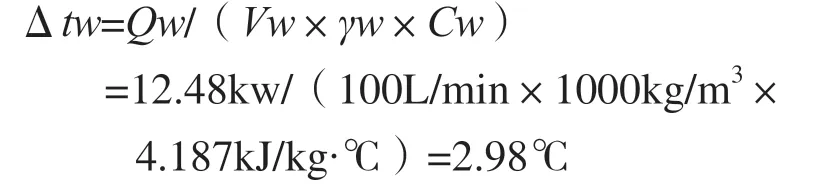

冷却液在体系内循环是的温升

由Vw=Qw/(Δtw×γw×Cw)得

Vw——冷却水的循环量;

Qw——冷却系统散走的热量;

Δtw—— 冷却水在体系内循环时的允许温升;

Γw——水的比重,可近似取Γw=1000kg/m;

Cw—— 水的比热,可近似取Cw=4.187kJ/kg·℃。

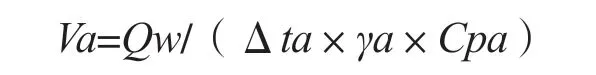

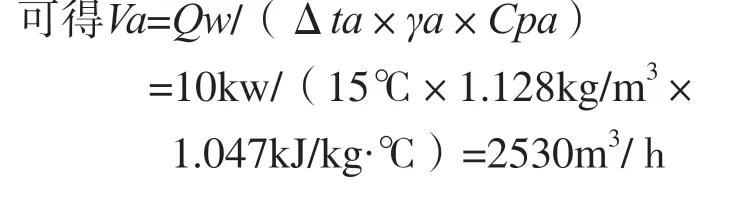

估算散热系统需求风量

Δta—— 空气进入散热器以前与通过散热器以后的温度差,通常Δta=10℃~ 30℃,根据经验取Δta=15℃;

γa——空气密度,取为1.128kg/m3;

Cpa—— 空气的定压比热,取为1.047kJ/kg·℃。

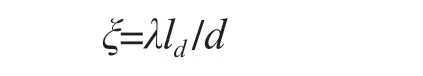

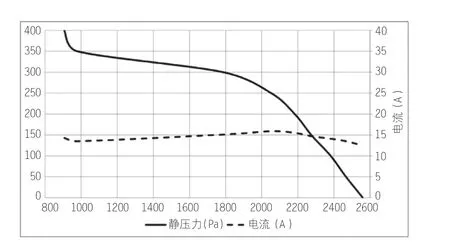

由上知风扇需255大功率风扇1个或2个

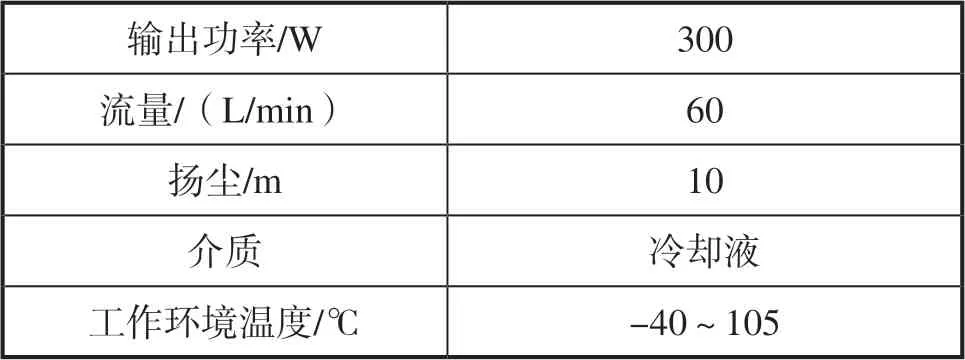

图2 风压-风量-电流曲线

按2个B255-51B10-E00风扇计算,根据上面对应轴流风机风量曲线图2所示,空气压力120Pa时,风量近似取2370m3/h,2个风扇风量2× 2370m3/h>3037m3/h,故2个VA113-BBL506PN-94A风扇风量能满足其风量要求。

由Va=Qw/(Δta×γa×Cpa)知,代入Va= 4740m3/h,得出Δta=9.6℃

散热器的散热面积计算校核

散热器的计算所根据的原始数据参数是散热器散热的热量和散热器的外形尺寸。

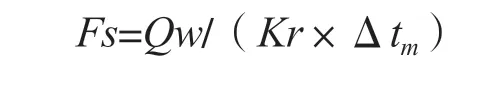

已知散热器需求散发的热量,所需散热面积可由下式计算

式中 Kr—— 散热器对空气的传热系数,一般为80~110kcal/·h·℃,取为100kcal/m2·h·℃;

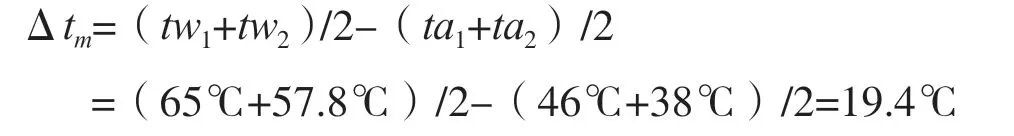

Δtm—— 散热器中冷却水与冷却空气的平均温差;

tw1——散热器进水温度(65℃);

tw2——散热器出水温度(65℃-7.2℃);

ta1——散热器进风温度(38℃+8℃);

ta2——出散热器后空气温度(38℃)。

故Fs=Qw/(Kr×Δtm)代入Δtm=19.4℃,

得出Fs=5.5m2。

选择散热器的散热面积为6,

由Fs=Qw/(Kr×Δtm)知,代入Fs=m2得

校核散热器水箱散热面积可以满足其散热需求。

4 结束语

对于电传动工程车辆考虑到高低温热源部件工作温度相差较大的特点,将高温热源部件和低温热源部件分开,连接为两个冷却循环回路,通过对冷却管路中最大热负荷冷却系统参数的计算,压力损失的计算,散热器散热面积的计算,选择水泵及散热器,并将计算结果与选型排风扇和选型水泵试验数据进行了匹配,满足车辆最大热负荷工况下的冷却散热要求,可为散热系统设计提供参考,具有工程应用价值。