轧后冷却速率对22 mm厚X80M热轧带钢组织和力学性能的影响

2020-03-04栋2王建钢3

刘 妍,王 栋2,王建钢3, 王 皓

(内蒙古包钢钢联股份有限公司1.技术中心,2.稀土钢板材厂,3.销售分公司,包头 014010)

0 引 言

“西气东输”三线、四线,中俄东线等是近些年我国天然气输送的重点战略性工程,该工程主管线主要采用22 mm厚X80M管线钢,输送压力达到12 MPa。目前,我国能批量生产X80级管线钢热轧卷板的钢铁企业并不多,多数处在实验室试制阶段[1-4];如何提高低温抗落锤撕裂性能是采用热连轧工艺开发厚规格高钢级管线钢的技术难点[5-6]。螺旋缝埋弧焊接是采用管线钢热轧卷板制管的主要工艺;该焊接工艺对管线钢碳当量的要求很高,这限制了钢中合金元素的添加量,导致通过增加合金元素含量以提高强韧性的技术受到限制。目前,国内外针对工业生产X80级管线钢低温抗落锤撕裂性能的研究鲜有报道。

采用不同轧制工艺生产管线钢的最终显微组织有所不同,因此其性能存在较大差异。为获得抗落锤撕裂性能优良的组织,生产过程中的控轧控冷工艺尤为重要。在制定控轧控冷工艺之前,要获得其连续冷却转变(CCT)曲线。为此,作者以22 mm厚X80M管线钢为研究对象,采用热模拟试验,结合显微组织绘制出该钢的动态CCT曲线,确定了有利于提高低温抗落锤撕裂性能的冷却速率范围;利用2 250 mm热连轧机组进行工业试制,研究了轧后冷却速率对X80M带钢组织、拉伸性能以及低温抗落锤撕裂性能的影响,确定了最佳的冷却速率,并采用最佳冷却速率进行了批量化生产。

1 试样制备与试验方法

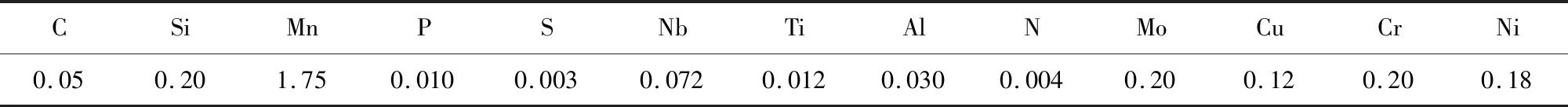

试验材料为某钢厂冶炼的X80M管线钢铸坯,化学成分见表1,钢中氢元素质量分数不大于2.0×10-6,氧元素质量分数不大于3.0×10-5。

表1 X80M管线钢的化学成分(质量分数)Table 1 Chemical composition of X80M pipeline steel (mass) %

将X80M管线钢铸坯加工成尺寸为φ10 mm×80 mm的圆柱体热压缩试样,在Gleeble-1500D型热模拟试验机上进行热压缩试验。试样先以10 ℃·s-1的速率升温到1 180 ℃,保温5 min完成奥氏体化,然后以5 ℃·s-1的速率冷却至820 ℃,进行压下率为30%的压缩变形,应变速率为1 s-1,压缩变形后再分别以0.5,1,2,5,10,15,20,30,40 ℃·s-1的速率冷却至室温。在热压缩试验过程中采集温度、时间、膨胀量等试验数据。在热压缩变形前后的试样上取样,经磨抛,用体积分数为3%的硝酸酒精溶液腐蚀后,在Axiovert.A1型光学显微镜(OM)上观察室温显微组织。根据试验结果绘制动态CCT曲线,确定工业试制时的冷却速率范围。

利用2 250 mm热连轧机组进行X80M带钢的工业试制试验,铸坯厚度为230 mm,开轧温度不低于1 050 ℃,粗轧末道次开轧温度为(980±5) ℃,粗轧末道次压下率为26%,中间坯厚度为68 mm,精轧开轧温度为(950±5) ℃,精轧终轧温度为(800±5) ℃,精轧累积压下率为67.6%,卷取温度为(400±5) ℃,带钢厚度为22 mm。根据显微组织及力学性能检测结果确定最佳冷却速率。

采用由工业试制试验确定的最佳冷却速率,使用2 250 mm热连轧机组进行22 mm厚X80M带钢的批量生产,精轧终轧温度、卷取温度、开轧温度、粗轧末道次开轧温度、粗轧末道次压下率、中间坯厚度、精轧开轧温度、精轧累积压下率等其他参数同前。

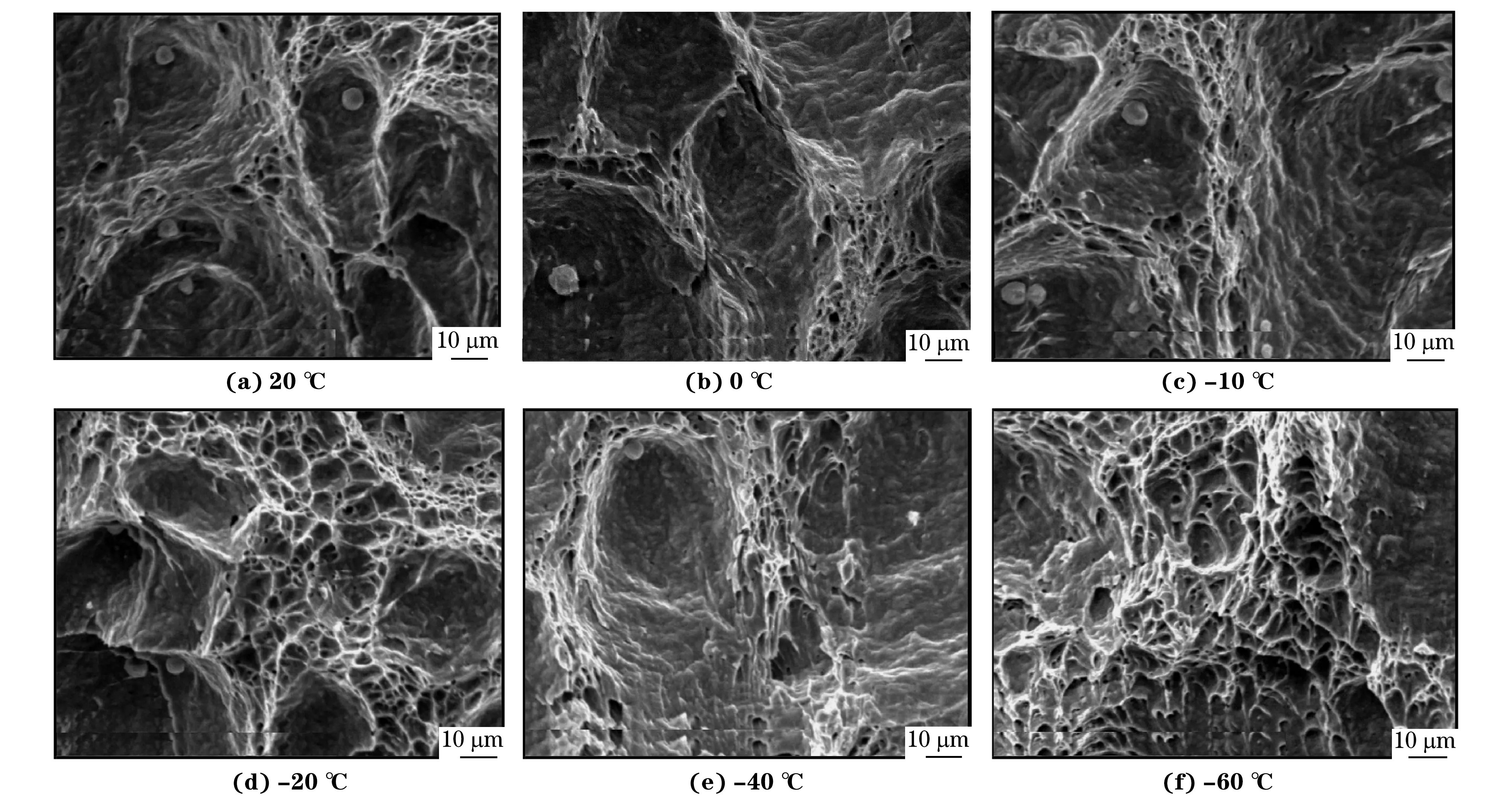

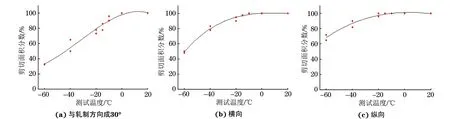

在带钢上取样,经研磨、抛光,用体积分数为3%的硝酸酒精溶液腐蚀后,采用Axiovert.A1型光学显微镜和LEOEVO50HV型场发射扫描电镜(SEM)观察显微组织,按照ASTM E112、ASTM E45、ASTM E3进行晶粒度检验。按照GB/T 2975-2018,在带钢距端部1 m外、带宽1/4处取矩形试样,取样方向与轧制方向成30°角。按照ASTM A370-2017,在矩形试样上截取直径为12.7 mm的圆棒状拉伸试样,标距为50 mm,采用Z150型电子万能材料试验机进行拉伸试验,第一阶段(弹性变形阶段)拉伸速度为1 mm·min-1,第二阶段(塑性变形阶段)为20 mm·min-1。按照ASTM A370-2017,采用JBS-750型全自动送样摆锤冲击试验机进行夏比冲击试验,冲击试样尺寸为10 mm×10 mm×55 mm,开V型缺口,取样方向与轧制方向成30°角,试验温度为-20 ℃。根据SY/T 6476-2017,采用DWTT-50000型落锤撕裂试验机进行抗落锤撕裂试验(DWTT),DWTT试样尺寸为305 mm×76.2 mm×22 mm。在工业试制带钢上取样时的方向与轧制方向成30°角,测试温度为-15 ℃;在批量生产带钢上取样时的方向分别为平行于轧制方向(纵向)、垂直于轧制方向(横向)以及与轧制方向成30°角,测试温度为-60~20 ℃。利用断口分析仪测试并计算得到DWTT剪切面积分数,绘制得到剪切面积分数-温度曲线,确定韧脆转变温度。采用LEOEVO50HV型场发射扫描电镜观察取样方向与轧制方向成30°角试样的DWTT断口形貌。

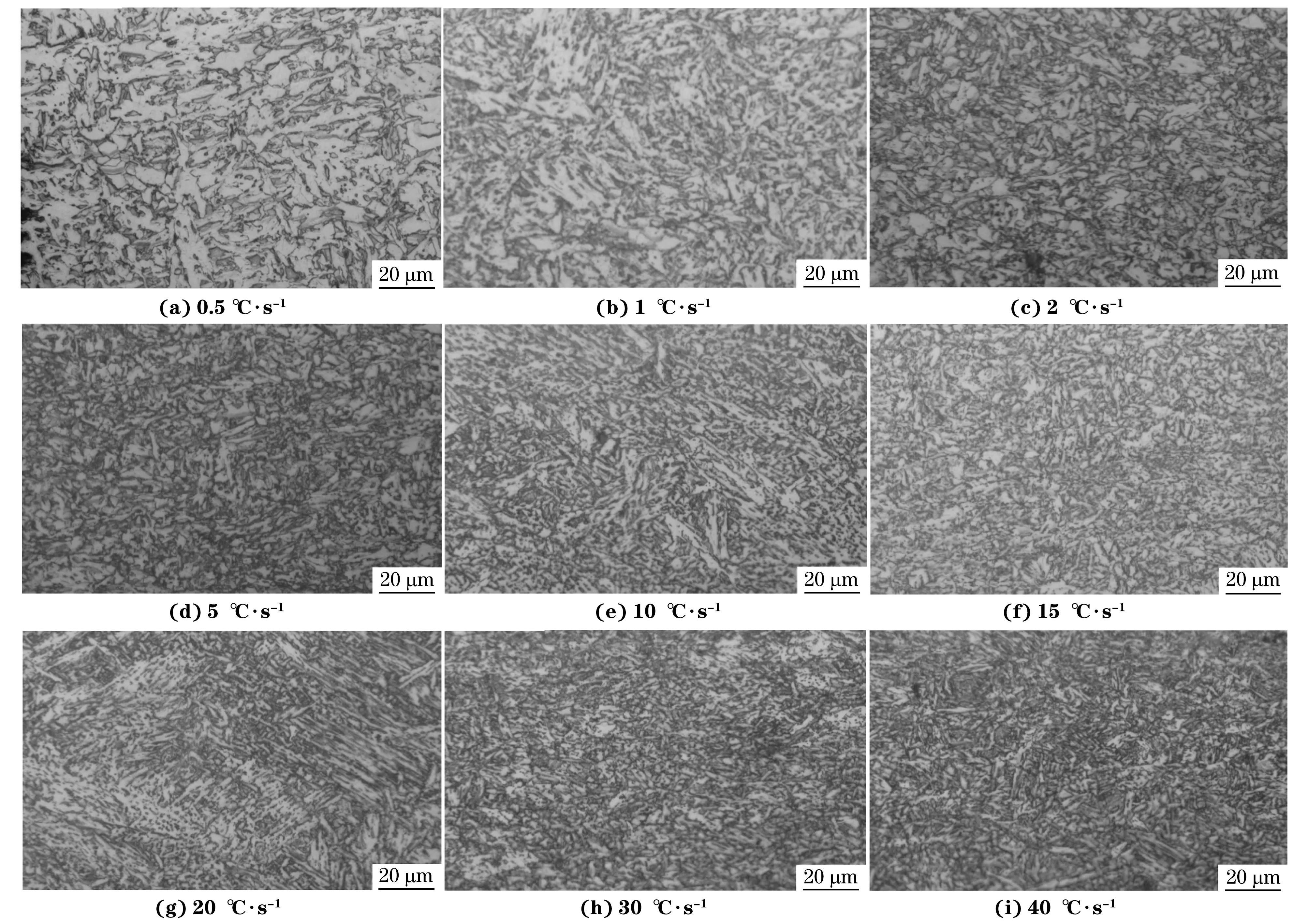

图2 不同冷却速率下试验钢的室温显微组织Fig.2 Microstructures at room temperature of test steel at different cooling rates

2 试验结果与讨论

2.1 动态CCT曲线及冷却速率的确定

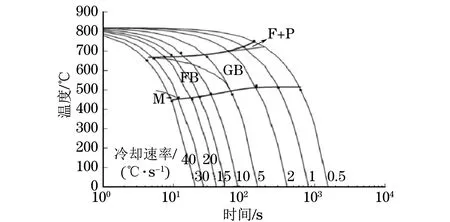

由图1可以看出:试验钢的相变温度为450~780 ℃;随着冷却速率的增大,相变开始温度降低。

图1 试验钢的动态CCT曲线Fig.1 Dynamic CCT curves of test steel

由图1和图2分析可知:当冷却速率为0.5 ℃·s-1时,奥氏体的相变产物主要是铁素体(F)和少量珠光体(P),其中铁素体主要为多边形铁素体(PF),同时存在极少量的针状铁素体(AF);当冷却速率为1 ℃·s-1时,试验钢组织以针状铁素体为主,珠光体减少,但仍可见一定比例的多边形铁素体;当冷却速率提高到2 ℃·s-1时,试验钢组织全部转变为粒状贝氏体(GB),同时存在较粗大的马氏体/奥氏体(M/A)岛,M/A岛大多呈粒状和短杆状;当冷却速率达到5 ℃·s-1时,试验钢组织仍主要为粒状贝氏体和M/A岛,且粒状贝氏体和M/A岛相较于冷却速率为2 ℃·s-1下的发生细化,同时组织中还出现少量的铁素体贝氏体(FB);当冷却速率达到10 ℃·s-1时,试验钢组织中针状铁素体特征明显,晶界较模糊,晶粒间分布着细小的M/A岛;当冷却速率为20 ℃·s-1时,试验钢组织主要为针状铁素体和粒状贝氏体,针状铁素体含量最高,多边形铁素体几乎全部消失,M/A岛含量增加,并呈现拉长状;当冷却速率为30 ℃·s-1时,试验钢组织以铁素体贝氏体为主,相比于冷却速率为20 ℃·s-1下的,针状铁素体变得细小、含量减少,贝氏体和M/A岛含量增加,且M/A岛较细小,呈弥散分布;当冷却速率增至40 ℃·s-1时,针状铁素体消失,试验钢组织主要为板条状马氏体。

多边形铁素体在高温转变区形成,且在冷速较低条件下在奥氏体的三叉晶界和晶界拐弯处优先形核,并扩散长大;多边形铁素体能越过原奥氏体晶界生长,从而覆盖原奥氏体晶界,导致组织连续性及材料韧性的降低[7-8]。针状铁素体组织中存在大量位错,在受到冲击时位错相互缠绕,并与碳化物相互钉扎;由于裂纹扩展是靠位错运动实现的,因此针状铁素体表现出良好的抗动态撕裂能力[9-10]。低碳粒状贝氏体可以发生相变强化,能同时提高钢的强度和韧塑性[11-12]。M/A岛可以降低应力集中以避免在承载时成为裂纹源和裂纹扩展的低能通道;同时M/A岛在基体中呈弥散分布,岛与岛之间存在韧性良好的针状铁素体,这种组织结构能避免裂纹连续扩展通道的形成[13-15],从而阻碍裂纹的扩展。因此,针状铁素体+粒状贝氏体+少量M/A岛的组织结构是试验钢获得较高强度和良好韧性的前提,有利于提高试验钢的抗落锤撕裂性能[16-17]。

综上可知,当冷却速率为20~30 ℃·s-1时,X80M管线钢可以获得针状铁素体+粒状贝氏体+少量M/A岛的理想组织。

2.2 冷却速率对工业试制带钢组织和性能的影响

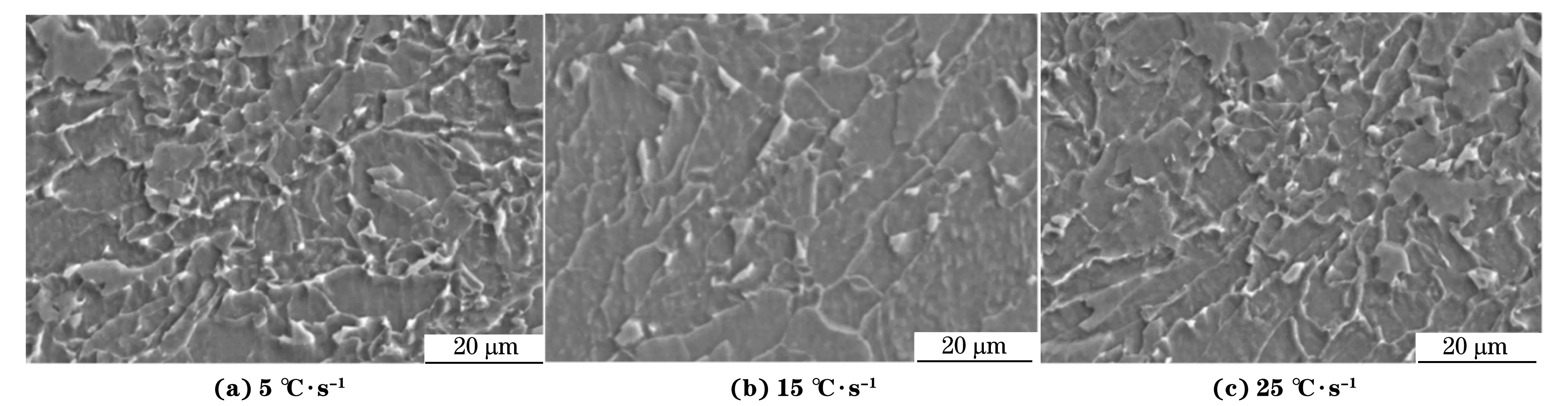

由于工业生产时冷却速率无法实现实验室的精确控制,因此基于上述试验结果,选择了轧后冷却速率为5,15,25 ℃·s-1进行工业试制试验。由图3可以看出:随着冷却速率的增大,工业试制带钢的显微组织发生明显变化,其M/A岛变得更加细小,分布更加弥散。在较高的冷却速率下,针状铁素体转变开始温度较低,相变驱动力变大;同时碳原子扩散不充分导致铁素体/奥氏体相界碳富集不充分,低温时不能转变为M/A岛,因此针状铁素体内的M/A岛变得细小,分布也更弥散[18-20]。

图3 不同轧后冷却速率下工业试制带钢心部的SEM形貌Fig.3 SEM morphology in core of strip steel by industrial trial manufacturing at different cooling rates after rolling

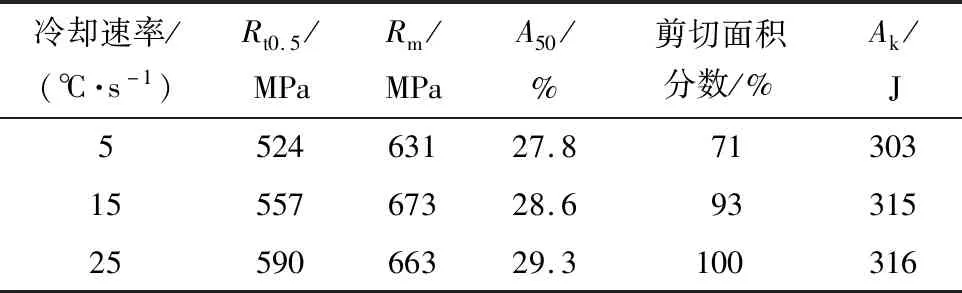

由表2可以看出,当冷却速率从5 ℃·s-1增大到25 ℃·s-1时,工业试制带钢的屈服强度Rt0.5、抗拉强度Rm、断后伸长率A50、剪切面积分数以及冲击功Ak均增大。结合显微组织分析可知,在冷却速率为25 ℃·s-1条件下得到由极细铁素体、粒状贝氏体及弥散分布的细小M/A岛组成的组织,使得试验钢具有最好的强韧性能[21-22]。

2.3 批量生产带钢的组织和性能

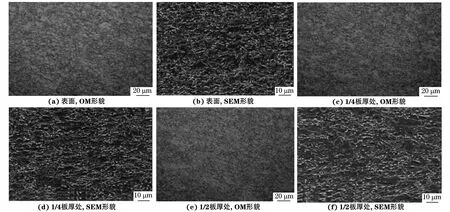

根据前期试制结论,确定较佳的冷却速率为25 ℃·s-1,在此冷却速率下进行批量生产。由图4可以看出,在该冷却速率下批量生产带钢不同位置处的晶粒细小,组织均匀,且组织主要由针状铁素体、粒状贝氏体及少量M/A岛组成。粒状贝氏体和针状铁素体的晶粒度为10.5~11.5级。

表2 不同冷却速率下工业试制带钢的力学性能Table 2 Mechanical properties of strip steel by industrial trial manufacturing at different cooling rates

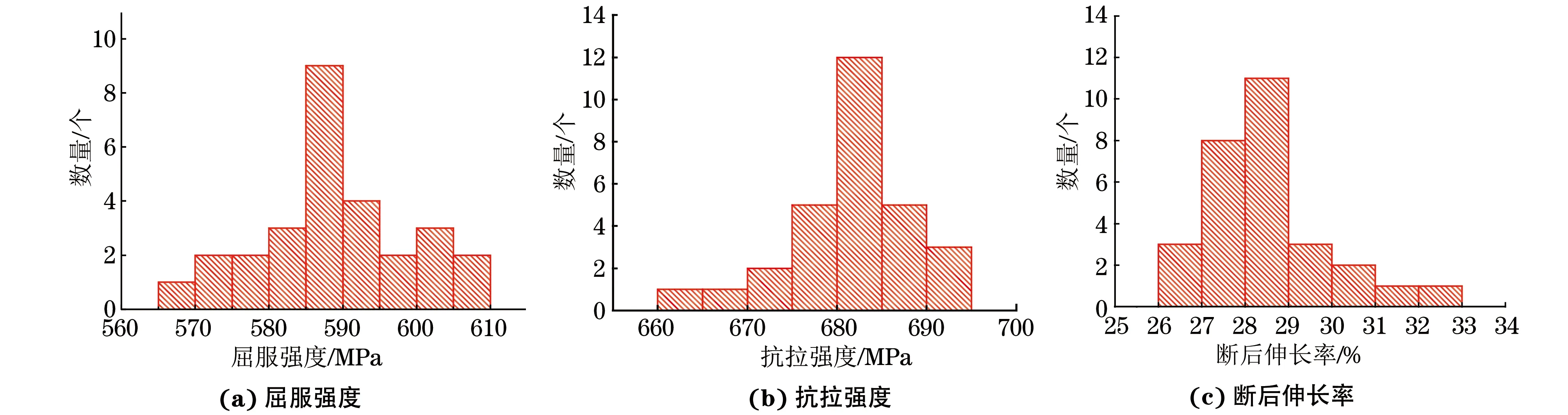

由图5可以看出,最佳冷却速率下批量生产带钢的屈服强度、抗拉强度分别为565~609 MPa、660~692 MPa,断后伸长率为26.7%~32.2%,均满足X80M级别管线钢的拉伸性能要求。

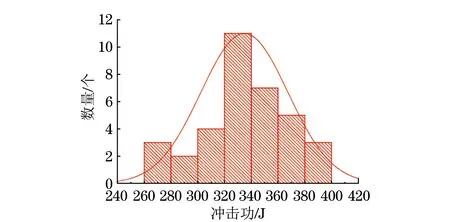

由图6可知,最佳冷却速率下批量生产带钢在-20 ℃下的冲击功在260~400 J,满足设计标准要求。

由图7可以看出,最佳冷却速率下批量生产带钢在不同温度下的DWTT断口均为韧窝型断口,说明均发生了韧性断裂。

由图8可见,最佳冷却速率下批量生产带钢与轧向成30°、横向及纵向试样的韧脆转变温度(剪切面积分数在85%时)分别为-33,-13,-40 ℃,基本满足中石油管线采购要求,即22 mm厚X80M管线钢在-15 ℃下DWTT剪切面积分数大于85%。综上可知,在冷却速率25 ℃·s-1条件下批量生产X80M带钢的拉伸性能、冲击韧性及DWTT性能等均满足设计要求。

图4 最佳冷却速率下批量生产带钢不同位置处的显微组织Fig.4 Microstructure at different positions of batch-produced strip steel at optimal cooling rate: (a) surface, OM morphology; (b) surface, SEM morphology; (c) 1/4 plate thickness, OM morphology; (d) 1/4 plate thickness, SEM morphology; (e) 1/2 plate thickness, OM morphology and (f) 1/2 plate thickness, SEM morphology

图5 最佳冷却速率下批量生产带钢的拉伸性能分布Fig.5 Mechanical property distribution of batch-produced strip steel at optimal cooling rate: (a) yield strength; (b) tensile strength and (c) percentage elongation after fracture

图6 最佳冷却速率下批量生产带钢在-20 ℃下的冲击功分布Fig.6 Impact energy distribution at -20 ℃ of batch-produced strip steel at optimal cooling rate

3 结 论

(1) 当冷却速率为20~30 ℃·s-1时,可得到有利于提高试验钢性能的由针状铁素体、粒状贝氏体和弥散分布M/A岛组成的显微组织。

(2) 工业试制结果显示,当冷却速率由5 ℃·s-1提高到25 ℃·s-1时,带钢组织中的M/A岛变得细小,分布更加弥散;在冷却速率为25 ℃·s-1条件下可得到由极细铁素体、粒状贝氏体及弥散分布M/A岛组成的组织,带钢的强韧性最佳。

图7 最佳冷却速率下批量生产带钢在不同温度下的DWTT断口形貌Fig.7 DWTT fracture morphology at different temperatures of batch-produced strip steel at optimal cooling rate

图8 批量生产带钢不同方向试样的DWTT剪切面积分数随测试温度的变化曲线Fig.8 DWTT percent shear area of the fracture surface vs testing temperature curves of samples sampled in different directions from batch-produced strip steel: (a) 30° to rolling direction; (b) transverse direction and (c) longitudinal direction

(3) 在冷却速率25 ℃·s-1下批量生产22 mm厚X80M带钢的晶粒细小,组织均匀,且主要由针状铁素体、粒状贝氏体及少量M/A岛组成;在-15 ℃条件下的DWTT剪切面积分数基本大于85%,其DWTT性能、拉伸性能和冲击韧性均满足中石油管线采购要求。