微波辅助酶法提取青鱼内脏鱼油工艺优化及脂肪酸组成分析

2020-03-03

(江苏农牧科技职业学院,江苏泰州 225300)

我国淡水鱼养殖与加工业发展较快,2017年水产总量已超过3000万t,但在淡水鱼加工中会产生大量鱼鳞、鱼皮、鱼骨、鱼内脏等下脚料。据报道,我国每年淡水鱼副产物产量在250万吨以上,但绝大部分未被利用,不但造成大量浪费,还对环境造成了污染[1]。

鱼油因富含人体所需的多种多不饱和脂肪酸,近年来已成为研究开发的热点。但深海鱼类资源有限,且用于提取鱼油成本较高,而青鱼是我国养殖和加工的主要淡水鱼类之一,其内脏中含有较多的二十碳五烯酸(EPA)和有脑黄金之称的二十二碳六烯酸(DHA)[2-3],因此,研究青鱼内脏鱼油的提取有助于废弃资源的再生利用,具有较大的社会和经济价值。

目前鱼油提取方法主要有蒸煮法、稀碱水解法、低温提油法、水酶法和酸水解法等[4]。微波辅助萃取相比其他传统提取方法,具有升温快速均匀、热效率高、无污染、溶剂回收率高等优点,大大缩短了提取时间,提高了萃取得率,节约了成本[5-7]。李雪等[8]利用微波辅助正己烷萃取罗非鱼鱼油,鱼油萃取得率明显提高。赵超等[9]采用微波辅助无水乙醇提取林蛙卵油,林蛙卵油的提取率可达到20%±0.67%。而至今未见有关于微波辅助酶提取青鱼内脏鱼油的报道。本研究用微波辅助酶法提取青鱼内脏鱼油,对提取工艺进行优化,并通过气相色谱分析方法对鱼油脂肪酸组成进行分析测定,为淡水鱼下脚料的综合开发利用提供新路径。

1 材料与方法

1.1 材料与仪器

青鱼 购自大型超市;胰蛋白酶(250 U/g) 上海伯奥生物科技有限公司;胃蛋白酶(3000 U/g)、中性蛋白酶(8000 U/g)、碱性蛋白酶(5000 U/g) 上海伯奥生物科技有限公司;37 种混合脂肪酸甲酯标准品 美国Sigma公司;其他试剂 均为国产分析纯(AR)。

AL204型电子天平 梅特勒-托利多仪器有限公司;DS-1型组织捣碎机 上海精密仪器仪表有限公司;EL20K型酸度计 梅特勒-托利多仪器有限公司;旋转蒸发仪 上海青浦沪西仪器厂;MKJ-J1-8型实验室微波炉 青岛迈威机电有限公司;7890B气相色谱(GC)仪 美国Agilent公司。

1.2 实验方法

1.2.1 原料预处理 新鲜青鱼内脏,去除内脏中的残留物,洗净,沥干,在组织捣碎机中捣碎,混匀,置于4 ℃冰箱冷藏备用[10]。

1.2.2 鱼油的微波辅助酶提取 每份样品称20.0 g,置于250 mL锥形瓶中,按固液比(3∶1)加入蒸馏水,再用NaOH(1∶1,W/V)溶液调节pH至蛋白酶最适值,然后加入一定量的蛋白酶,在一定温度条件下保温酶解一段时间,酶解过程中,每隔一段时间摇一次,酶解完成后,倒出酶解液,用适量蒸馏水冲洗锥形瓶,溶液并入酶解液,100 ℃水浴灭酶10 min后于微波炉中在一定功率下进行微波萃取一定时间,将微波辅助酶提取液在4000 r/min下离心15 min,用移液枪收集上层油脂相,得到青鱼内脏粗鱼油[11-12]。

1.2.3 鱼油的精制

1.2.3.1 脱胶 将经微波辅助酶提取所得全部青鱼内脏粗鱼油加热至70 ℃,并不断搅拌,然后按鱼油量1%缓慢加入50%的磷酸,并搅拌1 min,取出鱼油以4500 r/min离心10 min,用移液枪吸出上层油状液体,即为脱胶鱼油[13]。

1.2.3.2 脱酸 将经脱胶所得全部鱼油置于水浴锅中,加热至50 ℃,加入1.5%鱼油量浓度为20%的氢氧化钠溶液,搅拌后加热至70 ℃下并保温30 min,取出鱼油,冷却后4500 r/min离心10 min,去除下层固体沉淀,用50 mL热去离子水洗去鱼油中残留皂,反复3次,4500 r/min离心10 min,用移液枪吸出上层淡黄色液体即为脱酸鱼油。

1.2.3.3 脱色 将脱酸所得全部鱼油水浴加热至70 ℃,加入2%鱼油量的活性炭,恒温搅拌30 min,抽滤[14]。

1.2.3.4 脱臭 在70 ℃水浴中,利用旋转蒸发仪对所得脱色鱼油真空脱臭60 min,即为脱臭鱼油。

1.2.4 鱼油得率计算

式(1)

式中:X为鱼油得率(%);m1为提取的鱼油质量(g);m2为青鱼内脏质量(g)[15]。

1.2.5 单因素实验

1.2.5.1 酶种类对鱼油得率的影响 分别选用胃蛋白酶、胰蛋白酶、中性蛋白酶、碱性蛋白酶,在酶加入量2.0%,酶解温度、pH为各种酶的最适温度、最适pH,酶解时间2.0 h,微波功率300 W和微波处理时间10 min[15]的条件下进行鱼油提取分析,筛选出最合适的酶。

1.2.5.2 酶加入量对鱼油得率的影响 利用筛选出的最合适的酶,在酶解温度为50 ℃、酶解时间2.0 h、微波功率300 W和微波处理时间10 min的条件下,酶加入量分别为0.5%、1%、1.5%、2.0%、2.5%、3.0%时进行鱼油微波辅助酶提取,根据鱼油得率确定酶的最佳添加量。

1.2.5.3 酶解时间对鱼油得率的影响 利用筛选出的最合适的酶,在酶解温度为 50 ℃、酶加入量2.0%、微波功率300 W和微波处理时间10 min的条件下,酶解时间分别为0.5、1.0、1.5、2.0、2.5、3.0 h时进行鱼油微波辅助酶提取,根据鱼油得率确定最佳酶解时间。

1.2.5.4 酶解温度对鱼油得率的影响 利用筛选出的最合适的酶,在酶加入量2.0%、酶解时间2.0 h、微波功率300 W和微波处理时间10 min的条件下,酶解温度分别为35、40、45、50、55、60 ℃时进行鱼油微波辅助酶提取,根据鱼油得率确定最佳酶解温度。

1.2.5.5 微波处理时间对鱼油得率的影响 利用筛选出的最合适的酶,在酶解温度为50 ℃、酶加入量2.0%、酶解时间2.0 h 和微波功率300 W条件下,微波处理时间分别为5、10、15、20、25、30 min时进行鱼油微波辅助酶提取,根据鱼油得率确定最佳微波辅助酶提取时间。

1.2.5.6 微波功率对鱼油得率的影响 利用筛选出的最合适的酶,酶解温度为50 ℃、酶加入量2.0%、酶解时间2.0 h和微波处理时间10 min的条件下,微波功率分别为100、200、300、400、500、600 W时进行鱼油微波辅助酶提取,根据鱼油得率确定最佳微波辅助酶提取功率。

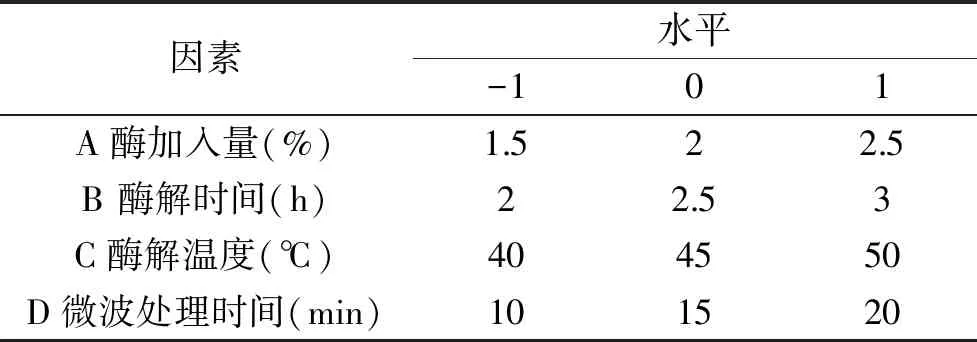

1.2.6 响应面优化试验设计 根据单因素实验结果,固定中性蛋白酶为酶解酶,微波功率为400 W,选取酶加入量、酶解时间、酶解温度、微波处理时间为考察因素,采用Box-Behnken模型,利用统计软件Design Expert 8.0.6.1进行试验设计与数据分析,以鱼油得率为响应值,设计四因素三水平的响应面试验。实验因素与水平设计见表1[16-17]。

表1 响应面试验因素及水平表Table 1 Factors and levels of response surface experiment

1.2.7 脂肪酸组成测定 参照GB 5009.168-2016《食品中脂肪酸的测定》[18],采用气相色谱法(GC)对样品进行脂肪酸组成分析。

1.2.7.1 油脂的甲酯化 称取10 g左右鱼油,加入油重10%无水硫酸钠,搅拌12 h干燥过夜,过滤即得干燥油脂。

取2滴约60 mg干燥后的油脂精确至0.1 mg,于10 mL具塞试管中,加入4 mL异辛烷溶解试样,必要时可以微热使试样。溶解后加入200 μL 2 mol/L氢氧化钾甲醇溶液,盖上玻璃塞猛烈振摇30 s后静置至澄清。加入约1 g硫酸氢钠,猛烈振摇,中和氢氧化钾。待盐沉淀后,将上清液移至样品瓶中,供GC分析。

1.2.7.2 脂肪酸的气相色谱分析条件 色谱条件:色谱柱采用HP-5MS毛细管柱(30 m×0.25 mm,0.25 μm),载气为氦气(He),进样温度 270 ℃,柱流量1 mL/min,分流比100∶1,进样量1.0 μL,柱温箱温度程序为初始温度100 ℃,保持13 min,以10 ℃/min速率升温至180 ℃,保持6 min,再以1 ℃/min速率升温至200 ℃,保持20 min,然后以4 ℃/min速率升温至230 ℃,保持10.5 min[19-21]。

1.3 数据处理

运用SPSS 17.0软件进行数据处理,所有实验进行3次平行实验,取其平均值±标准差。

2 结果与分析

2.1 单因素实验

2.1.1 酶种类对鱼油得率的影响 由表2可以看出,中性蛋白酶的酶解效果最佳,碱性蛋白酶的提油率最差,胰蛋白酶酶解效果比中性蛋白酶略差,提出的鱼油易凝固,故采用中性蛋白酶进行鱼油的提取。

表2 不同种类酶对鱼油得率的影响Table 2 Effect of different kinds of enzyme on yield of fish oil

2.1.2 酶加入量对鱼油得率的影响 从图1可知,鱼油得率随着酶加入量的增加呈现先升高后降低的趋势,这可能是由于当鱼油全部与酶结合后,鱼油得率达到最大值,随后,再增加酶的用量,鱼油得率不再提高,酶添加量过多对酶本身也有一定的水解作用,导致酶活力下降,从而影响鱼油得率[22]。因此酶的适宜加入量为2%。

图1 酶加入量对鱼油得率的影响Fig.1 Effect of amount of enzyme on yield of fish oil

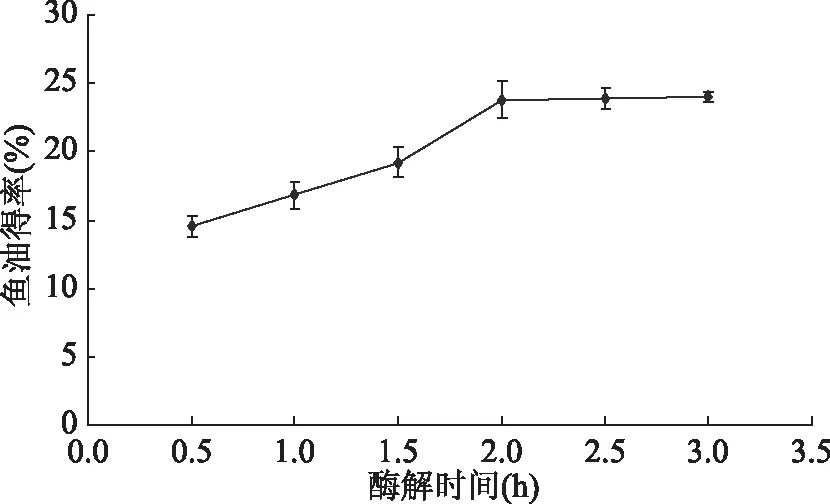

2.1.3 酶解时间对鱼油得率的影响 从图2可以看出,鱼油得率随着酶解时间的延长而上升,当酶解时间为2~3 h时,得率变化不大。这主要是由于酶解时间越长,酶与底物结合得越充分,破坏脂肪和蛋白质的结合就越彻底,从而使脂肪游离出来[23]。但考虑到时间过长(3 h),会使鱼油中的多不饱和脂肪酸氧化程度加强,而使鱼油品质下降。综合考虑得率和鱼油品质,选择酶解时间2.5 h较佳。

图2 酶解时间对鱼油得率的影响Fig.2 Effect of enzymolysis time on yield of fish oil

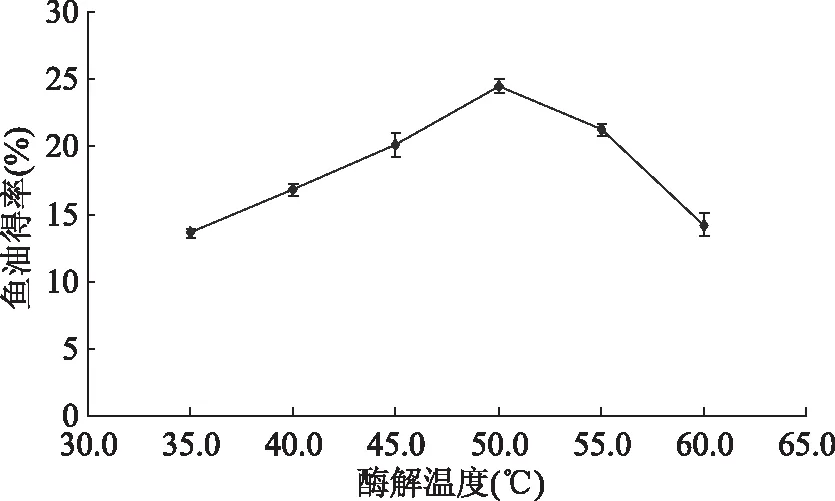

2.1.4 酶解温度对鱼油得率的影响 从图3可以看出,鱼油得率随酶解温度的升高,先升高后降低,温度为50 ℃ 时,鱼油得率达到最大值。这可能是因为温度对酶促反应具有双重影响,一方面,酶解温度升高使分子的热运动加快,有利于鱼油得率的增加。但温度过高会使酶蛋白发生热变性,从而降低酶的活性甚至使酶丧失活性。考虑到经济成本选取40、45、50 ℃3个水平进行响应面优化试验。

图3 酶解温度对鱼油得率的影响Fig.3 Effect of enzymolysis temperature on yield of fish oil

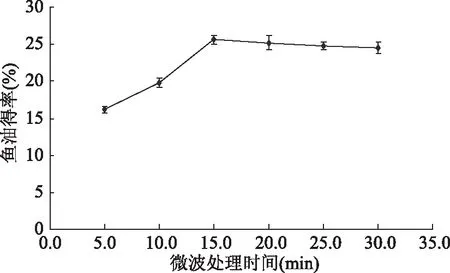

2.1.5 微波处理时间对鱼油得率的影响 由图4可知,起初鱼油得率随着微波处理时间的增加而增加,当微波处理时间达到15 min时,鱼油得率达到最大值。此后随着微波处理时间的继续延长,鱼油得率变化不明显。这是因为微波处理时间较短时,微波不能充分提高青鱼内脏内部的温度和压力,而导致鱼油得率不高,随着微波处理时间的延长,细胞中的油脂与提取溶液逐渐达到了相对平衡。当微波处理时间大于15 min以后,鱼油得率变化缓慢,考虑到微波处理时间过长会导致温度升高,油会分解或挥发,因此,确定鱼油的最佳微波处理时间为15 min。

图4 微波处理时间对鱼油得率的影响Fig.4 Effect of microwave treatment time on yield of fish oil

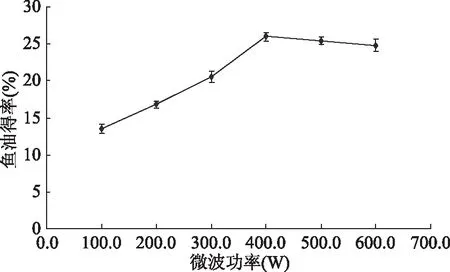

2.1.6 微波功率对鱼油得率的影响 由图5可知,当微波功率在400 W内,鱼油得率随微波功率的增加呈上升趋势,当微波功率达400 W时,鱼油得率最大。这是因为微波功率越大,热效应越激烈,对青鱼内脏蛋白质与鱼油结合的部分破坏就越充分,使得鱼油得率增大。而当微波功率大于400 W时,会导致温度升高,溶剂沸腾,造成低沸点挥发油损失,导致鱼油得率下降,所以确定微波功率为400 W。

图5 微波功率对鱼油得率的影响Fig.5 Effect of microwave power on yield of fish oil

2.2 响应面法优化试验

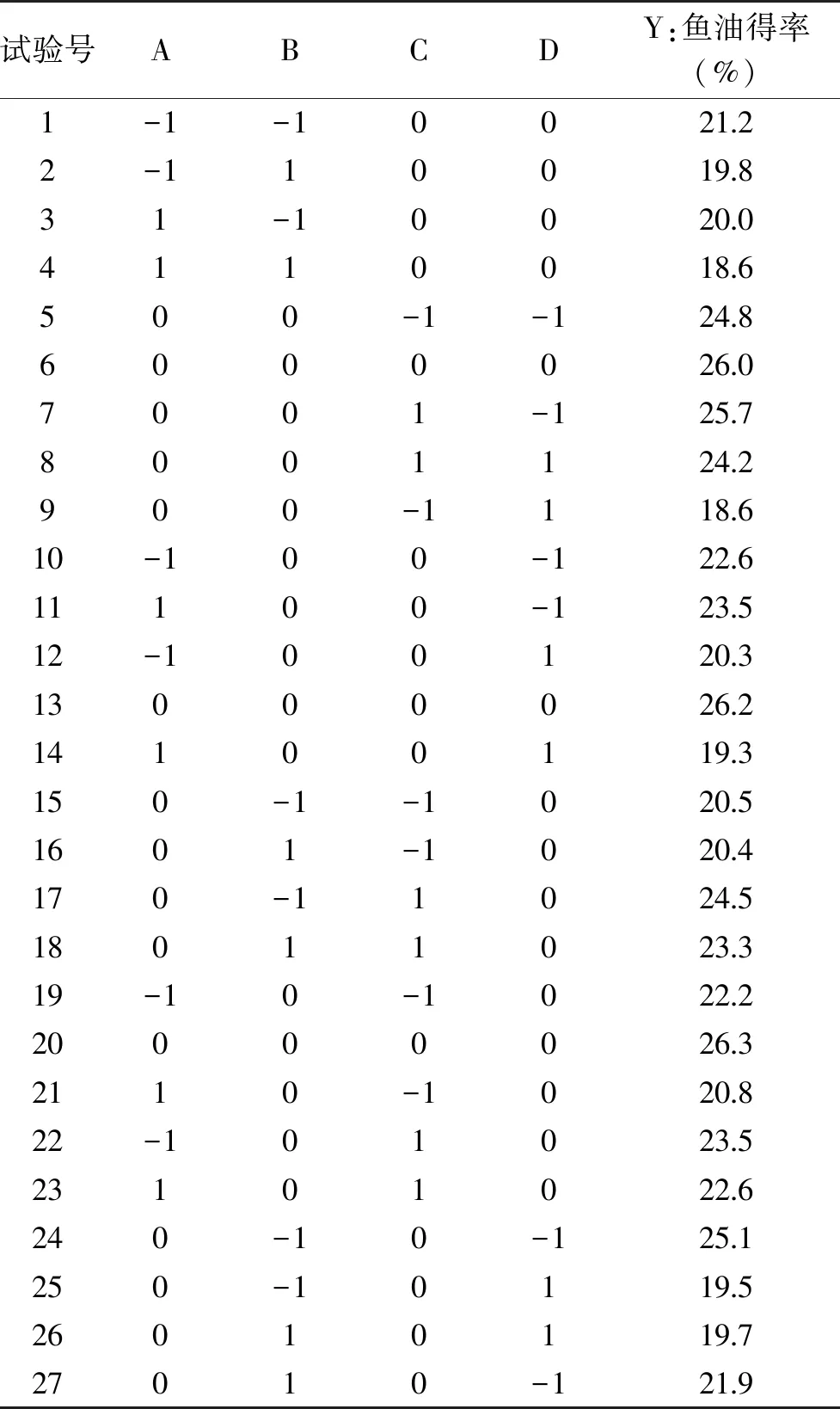

2.2.1 响应面试验结果及方差分析 在单因素实验基础上,利用Design Expert 8.0.6.1软件中的Box-Behnken程序进行试验设计,结果见表3,方差分析结果见表4。

表3 Box-Behnken响应面设计与结果Table 3 Box-Behnken response surface design and experimental results

利用统计软件Design-Expert.8.0.6.1对表3数据进行回归分析,得出响应面回归方程为:Y=26.17-0.43A-0.62B+1.37C-1.83D-0.075AB+0.13AC-0.47AD-0.28BC+0.85BD+1.18CD-3.08A2-3.07B2-0.96C2-1.70D2。

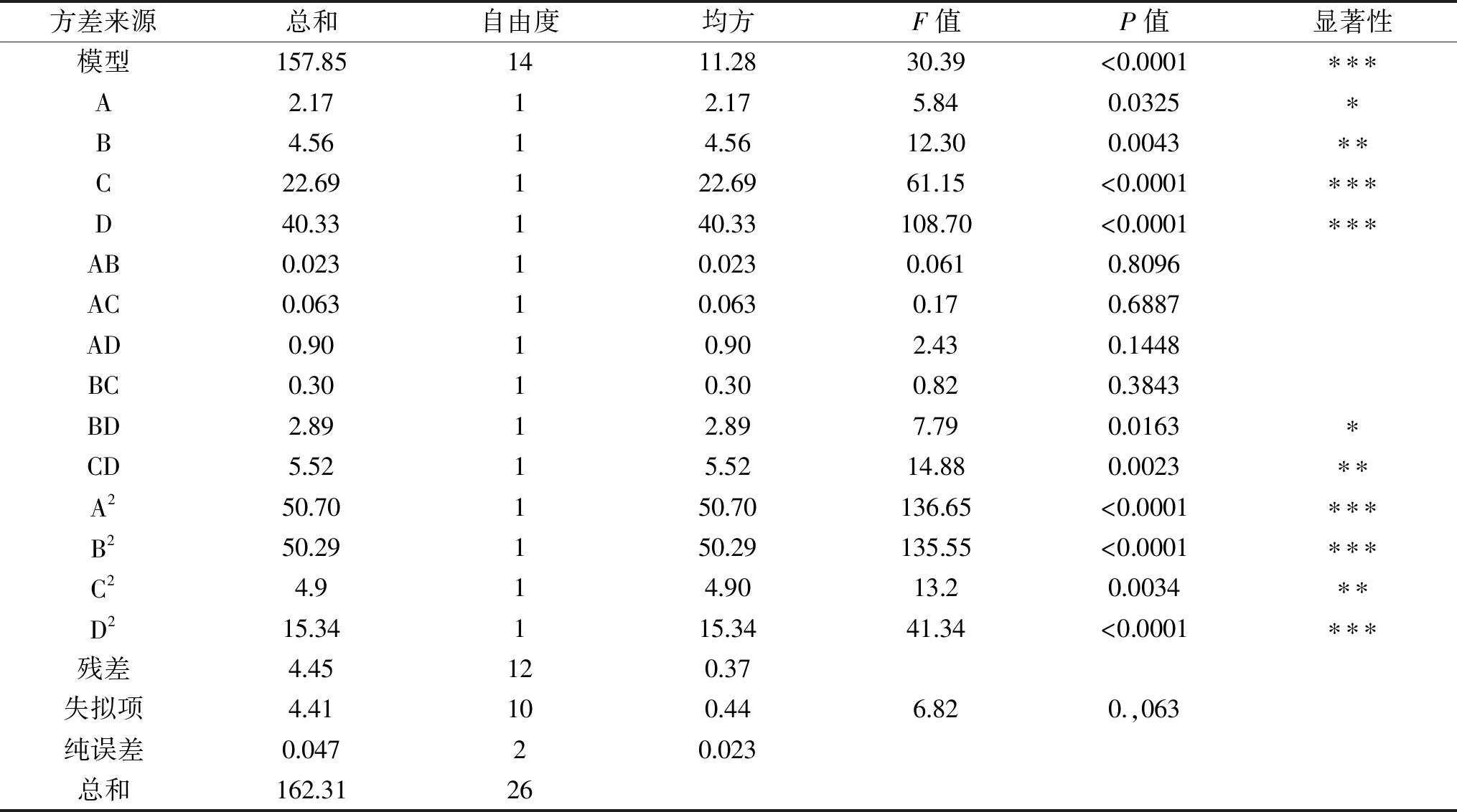

表4 回归模型方差分析Table 4 Variance analysis for the established model

注:***:差异极显著,P<0.001;**:差异高度显著,P<0.01;*:差异显著,P<0.05。

从表4可以看出,研究模型P<0.0001,表明模型极显著,失拟项(P=0.063>0.05)不显著,模型的相关系数达到了0.9532,说明模型对本实验拟合程度较好,结果真实准确。一次项C、D对鱼油得率的影响均达到了极显著水平(P<0.001),B为高度显著(P<0.01),A为显著(P<0.05);交互项CD高度显著(P<0.05),BD显著(P<0.05)。同时从F值可以看出,各因素对鱼油得率影响大小依次为D>C>B>A,即影响因素微波处理时间>酶解温度>酶解时间>酶加入量。

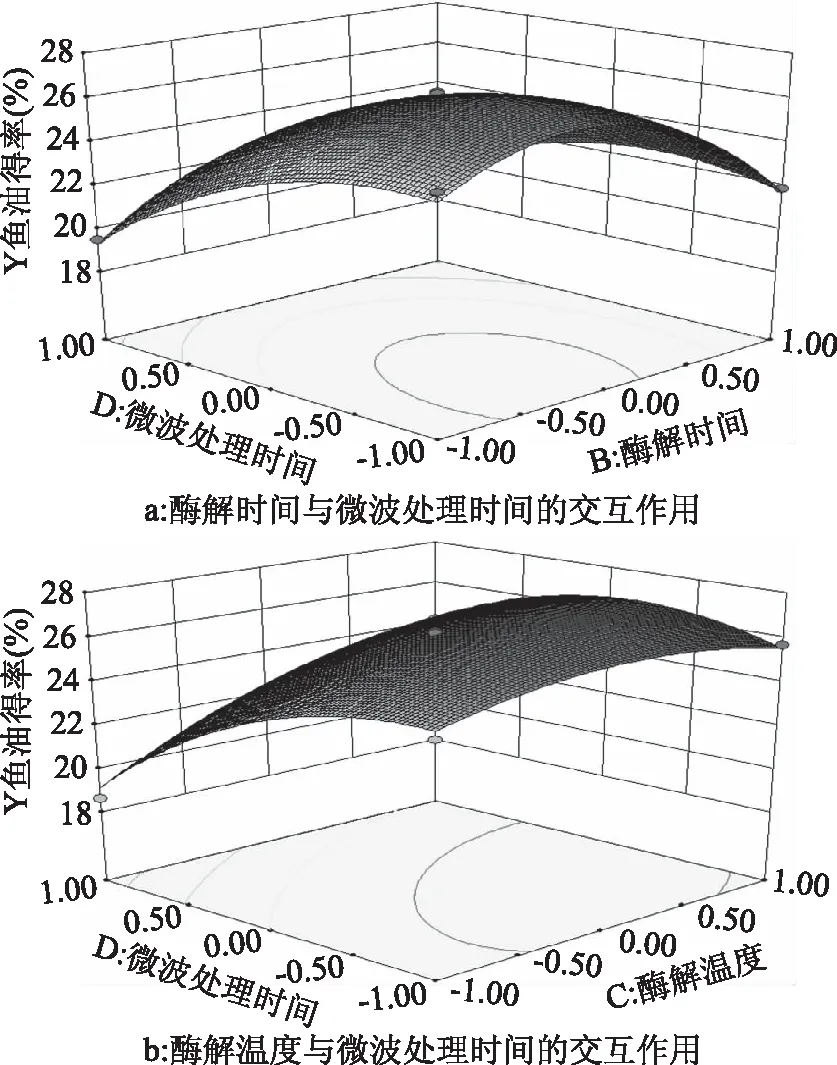

2.2.2 响应面交互作用分析 由图6可知,酶解时间和微波处理时间交互作用及酶解温度与微波处理时间的交互作用均显著,表现为响应面图较陡,响应面分析结果与前面回归模型方差分析显著性检验结果一致。

图6 各因素交互作用对鱼油得率影响的响应面图Fig.6 Response surface map of the interaction of various factors on yield of fish oil

根据回归模型,采用Design-Expert 8.0.6.1软件对各因素进行优化,得出微波辅助提取青鱼内脏鱼油的最佳工艺为酶加入量1.98%、酶解时间2.32 h、酶解温度45.49 ℃、微波处理时间14.59 min,在此工艺条件下,得到鱼油得率的预测值为26.94%。为了便于操作,将工艺条件修正为酶加入量2.0%、酶解时间2.5 h、酶解温度45 ℃、微波处理时间15 min,在此条件下进行3次平行验证试验,鱼油得率为26.26%±0.13%,实际值与预测值基本相符,偏差较小,说明模型对青鱼内脏鱼油提取工艺条件参数优化是可靠可行的。

2.3 鱼油中脂肪酸组成

对精制后的青鱼内脏鱼油脂肪酸成分进行GC分析,计算脂肪酸含量[9,24-26]。青鱼内脏鱼油的脂肪酸中饱和脂肪酸有3种,占总脂肪酸含量的22.39%,其中以棕榈酸、硬脂酸为主。单不饱和脂肪酸有3种,占总脂肪酸含量的40.42%,主要为油酸和棕榈油酸。多不饱和脂肪酸有8种,占总脂肪酸含量的37.19%,主要为亚油酸,还含有少量的亚麻酸、二十碳二烯酸、二十碳三烯酸、花生四烯酸、二十碳五烯酸、二十碳六烯酸等。

3 结论

采用响应面试验设计回归的方法,得出微波辅助提取青鱼内脏鱼油的回归模型方程为:Y=26.17-0.43A-0.62B+1.37C-1.83D-0.075AB+0.13AC-0.47AD-0.28BC+0.85BD+1.18CD-3.08A2-3.07B2-0.96C2-1.70D2。通过对各因素进行方差分析表明:酶解温度、微波处理时间对鱼油得率为极显著(P<0.001),酶解时间对鱼油得率高度显著(P<0.01),酶加入量对鱼油得率显著(P<0.05)。各因素对鱼油得率影响大小依次为微波处理时间>酶解温度>酶解时间>酶加入量。微波辅助提取青鱼内脏鱼油的最佳工艺为酶加入量2.0%、酶解时间2.5 h、酶解温度45 ℃、微波处理时间15 min,在此条件下鱼油得率为26.26%±0.13%。

采用GC法对脂肪酸成分分析,青鱼内脏鱼油的脂肪酸中饱和脂肪酸有3种,占总脂肪酸含量的22.39%,主要为棕榈酸和硬脂酸。单不饱和脂肪酸3种,占总脂肪酸含量的40.42%,主要为油酸和棕榈油酸。多不饱和脂肪酸8种,占总脂肪酸含量的37.19%,主要为亚油酸。