湿法炼锌中性浸出液分步除铜镉净化新工艺

2020-02-26鲁兴武李守荣张恩玉李俞良邵传兵

鲁兴武 李守荣 张恩玉 程 亮 李俞良 邵传兵

(西北矿冶研究院 甘肃省有色金属冶炼新工艺及伴生稀散金属高效综合利用重点实验室,甘肃 白银 730900)

我国是锌冶炼大国,其中湿法炼锌提取的锌占锌总产量的80%以上[1-2]。湿法炼锌中,净化过程对于金属锌锭的质量和电解系统的平稳运行至关重要。目前湿法炼锌系统净化工艺基本采用二段净化工艺[3-5],一段除铜镉,二段除钴镍。在一段加入锌粉一步除铜和镉,形成的铜镉渣再进行铜、镉的分别回收。铜镉渣的处理方法是先经过硫酸浸出使大部分锌和镉进入溶液,再用锌粉置换出海绵镉,置换后的贫镉液返回锌净化电解工序回收锌。置换产出的海绵镉经过重新溶解进行电解熔铸回收金属镉。硫酸浸出铜镉渣后残渣含铜高,送到铜火法冶炼系统回收金属铜。这种处理方法虽然与湿法炼锌原有工艺相匹配、生产管理和设备兼容,但是在处理过程中存在酸耗大、锌粉单耗高以及工艺流程长等缺点[6-10]。基于此,本文提出采用分步除铜镉的工艺改进思路,并找到了一种深度除镉的沉淀剂,结果表明,工艺经优化后可明显节约耗锌量,经济效益明显。

1 试验

1.1 原料

试验用中性浸出液来自某锌冶炼厂,主要化学成分见表1。试验用锌粉为锌冶炼厂自产吹制锌粉,主要成分见表2。

1.2 试验方法

定量量取湿法炼锌中性浸出液,采用分步法分别去除溶液中的铜和镉。具体是,采用锌粉为置换剂首先除去中性浸出液中的铜,然后再用理论用量的锌粉置换除铜后液中的部分镉,最后采用除镉剂深度去除初步除镉后液中残余的镉得到铜镉去除率较高的净化液,深度除镉后的锌镉渣返回焙烧系统,整个过程铜和镉从溶液中被分步脱除并分步回收。采用单因素试验法重点研究除铜工序和深度除镉工序工艺参数条件对除铜和除镉的影响。

表1 中性浸出液的主要化学成分

表2 锌粉的主要化学成分

原则工艺流程如图1所示。

图1 湿法炼锌中性浸出液分步除铜镉工艺原则流程Fig.1 Flowsheet of the principle process for copper and cadmium removal from neutral leaching solution of zinc hydrometallurgy

2 结果与讨论

2.1 置换除铜

锌粉用量、反应温度、反应时间和搅拌强度是影响铜置换除铜效果的关键因素,因此本文重点考察了这四个因素对湿法炼锌中性浸出液中铜脱除率的影响。

2.1.1 锌粉用量对铜镉去除的影响

固定试验条件:中性浸出液200 mL、反应温度50 ℃、反应时间1 h、搅拌强度250 r/min,考察锌粉用量对铜镉离子浓度的影响,结果如图2所示。

图2 锌粉过量倍数对铜镉含量的影响Fig.2 Effect of excess multiple of zinc powder on copper and cadmium concentration

从图2可以看出,随着锌粉量的增加,中性浸出液中杂质铜含量逐渐降低后趋于稳定。当锌粉过量倍数增加至1.3倍时,中性浸出液中铜含量降至3.76 mg/L,此时中性浸出液中铜基本被除完,而此时溶液中的镉基本未发生反应。当锌粉过量倍数继续增大时,溶液中铜含量虽然更低,但溶液中的镉也开始被置换进入铜粉中,铜粉杂质含量增加。综合考虑,最佳锌粉过量倍数选择为1.3倍。

2.1.2 反应时间对铜镉去除的影响

固定试验条件:中性浸出液200 mL、锌粉过量倍数1.3、反应温度50 ℃、搅拌强度为250 r/min,考察反应时间对溶液中铜镉含量的影响,结果如图3所示。

从图3可以看出,随着除铜时间的延长,溶液中镉含量变化不大,杂质铜含量先降低后趋于平缓。除铜时间小于30 min时,随着除铜时间的增加,溶液中铜含量逐渐降低,当除铜时间达到30 min后再延长时间,溶液中的铜离子浓度变化不明显。因此,最佳除铜时间为30 min。

图3 反应时间对铜镉含量的影响Fig.3 Effect of reaction time on copper and cadmium concentration

2.1.3 反应温度对铜镉去除的影响

固定试验条件:中性浸出液200 mL、锌粉过量倍数1.3、反应时间0.5 h、搅拌强度250 r/min,考察反应温度对铜镉含量的影响,结果如图4所示。

图4 反应温度对铜镉含量的影响Fig.4 Effect of reaction temperature on copper and cadmium concentration

从图4可以看出,随着除铜温度的升高,中性浸出液中杂质铜含量先降低后趋于平缓,溶液中镉含量略有升高,说明升高温度不利于除镉。当脱铜温度为40 ℃时,溶液中的铜含量基本降到最低,且镉含量变化不明显,但超过40 ℃后溶液中的镉含量反而升高,说明最佳除铜温度为40 ℃。超过40 ℃溶液中镉含量升高可能是随着温度的升高,溶液中的水蒸发量增加所致。

2.1.4 搅拌强度对铜镉的去除的影响

固定试验条件:中性浸出液200 mL、锌粉过量倍数1.3、反应时间0.5 h、反应温度40 ℃,考察搅拌强度对铜镉含量影响,结果结果如图5所示。

图5 搅拌强度对铜镉离子含量的影响Fig.5 Effect of stirring intensity on copper and cadmium concentration

从图5可以看出,随着搅拌强度的增加,镉含量基本不变,中性浸出液中杂质铜含量先降低后趋于平缓。这是因为溶液中的锌粉优先与铜作用,在铜未完全沉淀出来以前,镉含量基本不变。说明当除铜搅拌强度小于250 r/min时,反应未完全完成,随着搅拌强度的增加,溶液中铜含量逐渐降低,当搅拌强度达到250 r/min时除铜效果达到最好。因此,除铜过程适宜的搅拌强度为250 r/min。

2.2 除镉剂除镉

2.2.1 除镉沉淀剂的选择

在除铜完成后,为了使杂质镉开路一部分,采用理论量的锌粉进行预除镉,然后对预除镉后液进行深度除镉。沉淀法除镉是基于金属镉盐形成沉淀的溶度积较低,难溶于水,易从溶液中被沉淀下来的原理。实验取预除镉后液4份各200 mL,其中1份不加除镉沉淀剂,其他3份各加入相应的单一除镉沉淀剂(S试剂、K试剂及N试剂,组成见表3),加入的沉淀剂用量均为0.4 g。为了寻找除镉效果最佳的沉淀剂,固定试验时间60 min、温度60 ℃、搅拌强度250 r/min,试验结果见表3。

由表3可知,加入沉淀剂除镉后的溶液镉含量明显比不加沉淀剂的低,说明加入除镉沉淀剂除镉效果明显。三种沉淀剂除镉效果相比,S试剂对除镉效果最佳,因此后续试验除镉沉淀剂选择S试剂。

表3 沉淀剂种类对除镉的影响

2.2.2 除镉沉淀剂用量对深度除镉的影响

固定试验条件:预除镉液200 mL、除镉时间60 min、温度70 ℃、搅拌强度250 r/min,考察沉淀剂用量对Cd离子浓度的影响,结果如图6所示。

图6 沉淀剂用量对深度除镉的影响Fig.6 Effect of precipitator dosage on deep cadmium removal

从图6可以看出,随着沉淀剂用量的增加,溶液中镉含量先降低然后在某一小范围内波动。当沉淀剂用量小于3 g/L时,反应未进行彻底,随着沉淀剂用量的增加,溶液中镉含量逐渐降低,但当深度除镉沉淀剂用量达到3 g/L,再继续加入沉淀剂,溶液中镉含量基本不再发生变化。因此,最佳沉淀剂用量为3 g/L。

2.2.3 除镉时间对深度除镉的影响

固定试验条件:预除镉液200 mL、沉淀剂用量3 g/L、温度70 ℃、搅拌强度250 r/min,考察反应时间对Cd离子浓度的影响,结果如图7所示。

从图7可以看出,随着沉淀时间的增长,溶液中镉含量先降低然后趋于平稳。当深度除镉时间在60 min以内时,溶液中含镉量逐渐降低,当除镉反应时间达到60 min后继续增加反应时间,溶液中的镉含量变化不明显,说明反应时间为60 min时溶液的镉含量基本趋于稳定,因此最佳深度除镉时间为60 min。

图7 反应时间对深度除镉的影响Fig.7 Effect of reaction time on deep cadmium removal

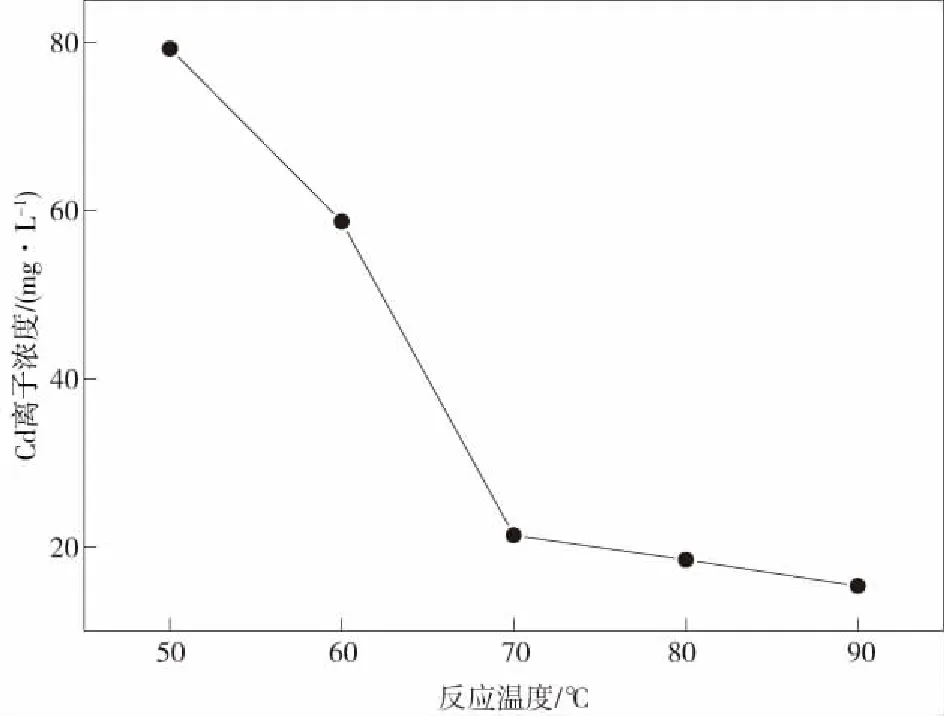

2.2.3 除镉温度对深度除镉的影响

固定试验条件:预除镉液200 mL、沉淀剂用量3 g/L、反应时间60 min、搅拌强度250 r/min,考察反应温度对Cd离子浓度的影响,结果如图8所示。

图8 反应温度对深度除镉的影响Fig.8 Effect of reaction temperature on deep cadmium removal

从图8可以看出,随着除镉温度的升高,溶液中镉含量逐渐降低,除镉温度在70 ℃以内时,溶液中含镉量变化比较明显,除镉温度大于70 ℃时,溶液中镉含量降低幅度较小,说明在此温度小于70 ℃时除镉效果受温度影响较大,但考虑到综合经济成本,反应温度在70 ℃时镉含量已经满足一段除镉要求,因此,适宜的深度除镉温度可选择为70 ℃。

2.2.4 搅拌强度对深度除镉的影响

固定试验条件:预除镉液200 mL、沉淀剂用量3 g/L、反应时间60 min、反应温度70 ℃,考察搅拌强度对Cd离子浓度的影响,结果如图9所示。

图9 搅拌强度对深度除镉的影响Fig.9 Effect of reaction temperature on deep cadmium removal

从图9可以看出,随着搅拌强度的增加,溶液中镉含量逐渐降低,当深度除镉搅拌强度在250 r/min时,溶液中含镉量为21.38 mg/L,达到一段深度净化除镉的要求,当搅拌强度大于250 r/min时,溶液中含镉量维持在20 mg/L左右,基本趋于稳定,因此最佳深度除镉搅拌强度为250 r/min。

3 技术经济分析

主要辅料成本估算结果见表4。

原工艺中性浸出液一段净化除铜镉工序消耗锌粉量约2.5 kg/m3,成本折合人民币约50.0 元/m3,采用现有优化工艺后,中性浸出液一段净化除铜镉工序成本约30.2元/m3,每m3中性浸出液可节约成本约19.8元。以10万t/a湿法炼锌系统为例,年可节约成本约1 980万元。

此外,由于采用的是铜、镉分步去除方式,锌粉置换除铜后产生的铜粉品位高,可直接回收铜。镉主要分为两部分,一部分为品位高的海绵镉,一部分为含锌较高的镉盐,海绵镉可直接回收镉,含锌较高的镉盐可返回焙烧处理。此工艺简化了传统工艺中铜镉渣处理工艺,并且节省了传统工艺中铜镉渣锌粉置换沉镉过程中锌粉的消耗量。

表4 湿法炼锌中性浸出液处理一段除铜镉成本估算结果

4 结论

1)以锌粉为置换剂,硫化物S试剂为深度除镉剂,采用分步除铜镉工艺可以有效去除湿法炼锌中性浸出液中的铜和镉,且整个过程铜镉得到分别回收。

2)单因素试验结果表明,最佳除铜工艺参数条件为:脱铜锌粉用量为理论量的1.3倍、脱铜时间为30 min、脱铜温度为40 ℃、脱铜搅拌强度为250 r/min。在此条件下,溶液中残留铜小于0.01 mg/L。三种沉镉剂相比,S试剂为最佳沉镉试剂,采用S为沉镉剂时,在除镉沉淀剂用量3 g/L、除镉时间60 min、除镉温度70 ℃及除镉搅拌强度250 r/min条件下可达到最佳除铜镉效果,所得深度除镉后液中残留镉为21.38 mg/L,满足二段净化和电解的要求。

3)经济成本估算结果表明,中性浸出液的处理成本可以降低19.8元/m3,以10万t/a湿法炼锌系统为例,年可节约成本约1 980万元。