考虑油墨粘弹性的胶印机墨辊变形特性分析①

2020-02-14初红艳陈立博丁瑞龙蔡力钢

初红艳 陈立博 丁瑞龙 蔡力钢

(先进制造技术北京市重点实验室 北京 100124) (北京工业大学先进制造与智能技术研究所 北京 100124)

0 引 言

当下社会经济在飞速发展,印刷品的质量越来越高。为了保证印刷品的质量,胶印机的输墨系统需要在稳定状态下运行。在胶印机的输墨系统中,钢结构的硬质墨辊和橡胶层包裹钢芯轴组成的软质墨辊是交相排列的。油墨在墨辊间转运,最终印到印刷品上,因此,印刷质量的好坏受到墨辊运动的影响[1]。文献[2]分析了两墨辊间无油墨状态下软质墨辊的受力变形,但没有考虑油墨层对墨辊受力变形的影响。赵俊涛等人[3]通过用不同硬度橡胶层等效油墨层来分析软质墨辊的受力及变形,但橡胶层与油墨层特性不同,与实际工况下软质墨辊的变形有一定的偏差。佟维等人[4]对柴油机连杆动力学模型的研究中,将油膜按等效弹簧进行模型化处理,指出了用弹簧来等效油膜的思路。马炳杰等人[5]通过将油膜等效为弹簧的方法,对内燃机曲柄连杆机构进行了冲击动力学分析。叶红玲等人[6]把非线性的油膜力等效简化成弹簧阻尼器系统,对液体静压转台系统进行了谐响应分析,分析了油腔几何参数对系统动力学特性的影响。叶荣学等人[7]通过油膜刚度计算公式分析了油膜刚度变化对转子振动特性的影响。盛步云等人[8]将汽轮机转子轴承支撑系统等效为弹簧阻尼系统,分析了支撑刚度对转子动力学特性的影响规律。

本文通过结合机械振动相关基础知识,推导出了钢-橡胶墨辊对滚的动力学模型,利用ANSYS Workbench有限元分析软件建立硬质墨辊与软质墨辊之间含有等效弹簧,用弹簧的刚度和阻尼来分别等效油墨层弹性和粘性的模型,进行仿真分析。提取软质墨辊的变形、应力及应变,分析油墨的刚度和阻尼对软质墨辊变形及油墨层厚度的影响,并将仿真分析的结果与理论模型相对照。

1 系统动力学模型

胶印机所用油墨具有粘弹性,而印刷参数的变化又会引起油墨粘弹性质的变化。在印刷过程中,油墨的压力引起软质墨辊发生变形,而墨辊的变形又会使墨路通道中的墨量发生改变,由此进一步引起了油墨压力的改变。这种情况下如果要仿真两墨辊间的受力就要进行双向流固耦合分析。但是双向流固耦合设置比较复杂,一旦设置不合理很容易计算失败[3]。因此,用近似的方法把油墨的粘弹性等效为接触区内均匀分布的弹簧,即用弹簧的刚度来等效油墨弹性,用弹簧的阻尼来等效油墨粘性。同时认为工作状态的油墨处于稳定状态,即能够形成完整的油墨层,且油墨分布均匀。

图1和图2为简化的墨辊线接触副动力学模型。其中上面为硬质钢辊,下面为软质橡胶辊,两墨辊间的油墨层的刚度为k1,阻尼为D1,橡胶辊的橡胶层的刚度为k2,阻尼为D2,Xi为硬质钢辊的位移载荷,Xo为橡胶辊接触区中间节点的位移。

根据受力平衡,有:

(1)

将上式进行拉普拉斯变换,得:

D1[sXi(s)-sX0(s)]+k1[Xi(s)-X0(s)]=D2sX0(s)+k2X0(s)

(2)

图1 墨辊线接触副的动力学模型

图2 两墨辊的动力学模型

整理后得:

(D1s+k1)[Xi(s)-X0(s)]=(D2s+k2)X0(s)

(3)

系统的传递函数为

(4)

文献[9]分析了软质墨辊接触区中间1个节点在1个转动周期内的变形特性,节点在未进入挤压区时无变形,进入挤压区后径向变形增大达到最大值,而后减小,直到滚出挤压区。为计算简便,将1个节点的变形过程简化为硬质墨辊在如图3所示位移载荷下软质墨辊的变形,其在0.1 s时位移达到最大为0.8 mm。

图3 位移载荷图

位移曲线可由三角函数拟合为

(5)

将上式进行拉普拉斯变换后得:

(6)

因此,由式(1)得:

(7)

将上式进行拉普拉斯逆变换得:

(8)

此式即为橡胶辊接触区中间节点的运动时间方程,其结果受k1、D1、k2及D2的影响。

2 油墨刚度阻尼求解

由文献[10]可知,油墨刚度即为油墨力对油墨厚度求导。文献[11]分析了载荷对油墨层厚度的影响,稳定运行时,油墨力与载荷相等,因此拟合载荷与油墨层厚度曲线并求导,即可得到油墨刚度。

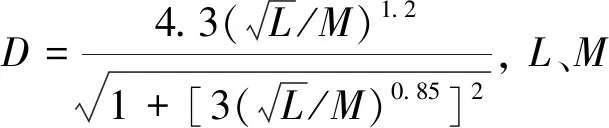

文献[12]提出了基于线接触弹性流体动力润滑理论的接触副油膜阻尼计算模型,并拟合得到油墨阻尼经验公式:

c=DfR/(Bbur)

(9)

式中,f为外载荷,R为综合曲率半径,B为接触长度,b为接触半宽,ur为油墨卷吸速度,F为线载荷,E′为当量弹性模量,η0为油墨粘度,αl为油墨粘压系数。

由油墨层刚度阻尼的计算方法,结合印刷过程中的实际工况,计算油墨粘度为30~54 Pa·s,墨辊外载荷为100~600 N,墨辊转速为10~50 rad/s的条件下,油墨的刚度及阻尼值,其结果范围如表1所示,表中列出了刚度和阻尼的最大值和最小值,以及取得最值时所对应的工况条件。

因此,在油墨刚度为300~20 000 N/mm,油墨阻尼为1~7 N·s/mm范围内进行分析。

表1 刚度阻尼最大最小值

3 有限元仿真分析

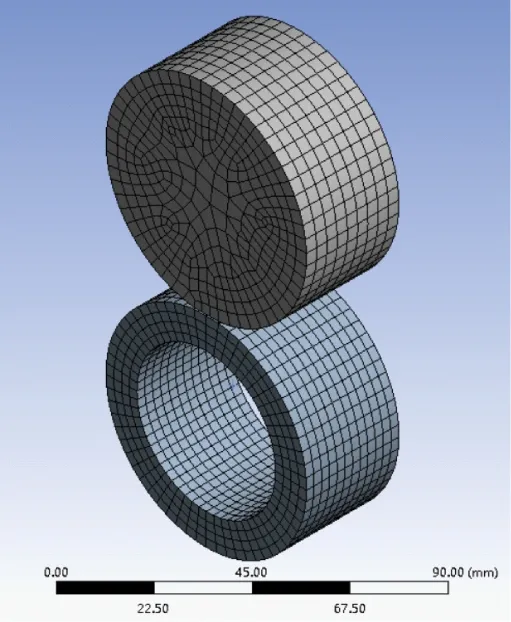

墨辊的结构尺寸以实验室钢-橡胶对滚实验平台的硬质墨辊与软质墨辊的尺寸作为参考。为了降低计算量,也为了建模的方便,软质墨辊只建立橡胶层部分,内径设定为45 mm,外径设定为65 mm,材料选用邵氏硬度A40的橡胶,材料模型选用橡胶超-粘弹复合本构模型,其中橡胶超弹属性由Mooney-Rivlin 2参数模型表征,参数C10=0.27 MPa,C01=0.027 MPa,粘弹属性由广义Maxwell模型表征,橡胶密度为1 100 kg/m3,内圈添加Cylindrical Support支撑。硬质墨辊为外径为65 mm的圆柱体,它几乎不发生变形,材料为普通钢,其弹性模量为206 GPa,泊松比为0.33,密度为7 800 kg/m3。为了等效出接触区的油墨层,两辊在接触位置各削去0.25 mm,以形成高度为0.5 mm的矩形接触区。在2个面之间添加体对体(Body-Body)的弹簧(Spring)用于等效两墨辊间的油墨层,即等效油墨层的厚度为0.5 mm。以弹簧刚度和阻尼来等效油墨的弹性和粘性。两墨辊划分网格相关度为100,采用自动网格划分,相关度中心为稀疏,平滑度为中等,网格过渡为快速,最大膨胀层为5,生长率为1.2,网格划分如图4所示。

图4 网格划分后的模型

两墨辊表面的接触类型为摩擦接触,定义摩擦因子为0.5。由于两墨辊之间的接触力为墨辊受到的主要力,因此将其他力忽略不计。对硬质墨辊施加如图3的Y方向位移,在0.1 s时位移达到最大为0.8 mm,X、Z方向的位移约束为0。共10个载荷步,每个载荷步有2个子步,总计施加时间为0.2 s。

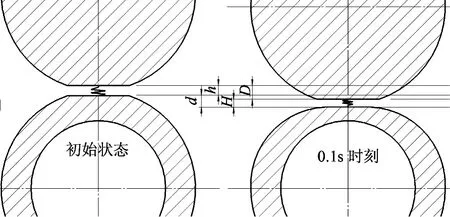

变形过程示意图如图5所示,左侧为墨辊的初始状态,此时油墨层厚度为h=0.5 mm。右侧为0.1 s时刻,两墨辊状态。硬质墨辊位移为D=0.8 mm,d为0.1 s时刻软质墨辊的变形量,H为0.1 s时刻油墨层厚度。由图可知,d+h=D+H,因此可以得出:

H=d+h-D

(10)

图5 变形示意图

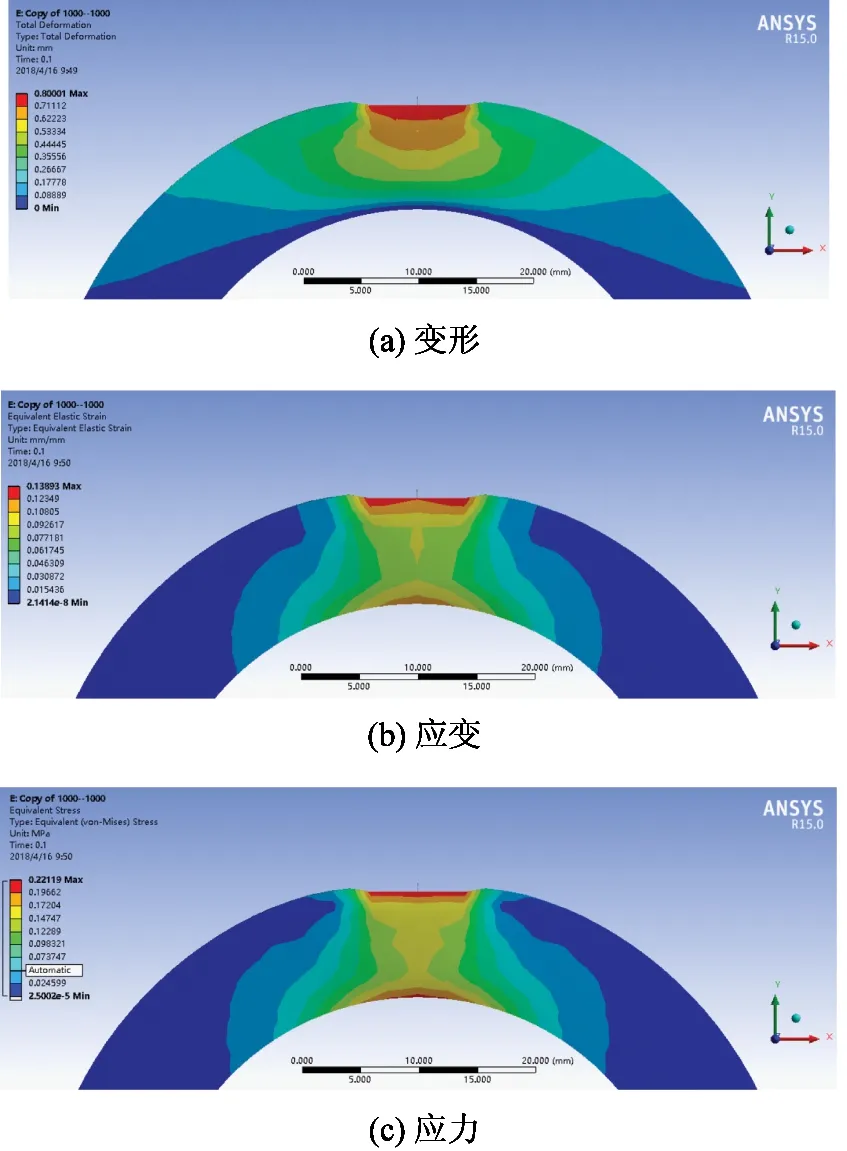

软质墨辊在不同弹簧刚度和阻尼的变形、应变和应力云图相似,数值不同。图6为等效弹簧刚度为300 N/mm,等效弹簧阻尼为5 N·s/mm,分析时间为0.1 s,即硬质墨辊的位移最大时,软质墨辊的变形、应变和应力云图。变形、应变和应力的最大处均出现在接触区,在橡胶层的内圈与钢芯轴接触处,应变和应力也呈现出较大的现象。

图6 软质墨辊变形、应变和应力云图

4 刚度和阻尼对墨辊变形特性及油墨层厚度的影响

4.1 刚度对软质墨辊变形及油墨层厚度的影响

等效弹簧的刚度是影响墨辊变形量的重要因素,本节分析弹簧刚度对软质墨辊受力变形的影响,其中弹簧阻尼设置为2 N·s/mm时,分别设置刚度为300 N/mm,500 N/mm,800 N/mm,1 000 N/mm,2 500 N/mm,5 000 N/mm,10 000 N/mm,20 000 N/mm,提取接触区中间点的变形,结果如图7所示。

图7表明,最大变形均出现在0.1 s,最大变形随着刚度增大而增大,当弹簧刚度为300 N/mm时,接触区中间点的最大变形为0.593 mm;当弹簧刚度为20 000 N/mm时,接触区中间点最大变形为0.796 mm。

图7 接触区中间点变形

提取不同刚度0.1 s时的变形、应力及应变如图8所示,随着刚度的增大匀墨辊中间节点的变形也随之增大,结合式(8)分析,由于接触区中间节点的变形受到k1、D1、k2及D2多种因素的影响,这是一个复杂的耦合过程,本文重在分析油墨的刚度阻尼对节点变形的影响,因此将k2、D2看做定值,着重分析k1、D1的影响。由式(8)可知,当k1增大时,xo(t)会随之增大。

图8 接触区中间点最大变形、应变和应力

当阻尼为2 N·s/mm时,随着等效弹簧的刚度增大,其变形会减小,因此会引起软质墨辊变形的增加。当弹簧刚度在300~5 000 N/mm这个范围内变化时,接触区中间点的变形上升得较快,当刚度超过5 000 N/mm时,变形的上升趋于平缓。即认为当等效弹簧刚度在5 000 N/mm以内时,等效弹簧还是弹性体,弹簧的刚度变化对中间点的变形有较大的影响;当等效弹簧刚度超过5 000 N/mm时,等效弹簧可以视为刚性体,其中等效弹簧刚度为10 000 N/mm和20 000 N/mm时墨辊变形量分别为0.791 mm和0.795 mm,接近于钢辊的位移0.8 mm。提取应力和应变,也有与变形相似的变化规律。

由式(10)可知,油墨层厚度与墨辊变形有相同的趋势,会随着刚度的增大而增大并逐渐接近于0.5 mm。这是因为墨辊运动会使刚度较小的油墨压缩,油墨层厚度较小;当油墨刚度逐渐增大时,油墨不易被压缩,油墨层厚度逐渐增大。

4.2 阻尼对软质墨辊变形及油墨层厚度的影响

为探究阻尼的变化对软质墨辊变形的影响,本节分别设置弹簧阻尼为1 N·s/mm,1.5 N·s/mm,2 N·s/mm,3 N·s/mm,4 N·s/mm,5 N·s/mm,6 N·s/mm,7 N·s/mm时进行仿真分析,等效弹簧刚度设置为300 N/mm,提取接触区中间点的变形,结果如图9所示。

图9 接触区中间点变形

图9表明,最大变形均出现在0.1 s时刻,当阻尼为1 N·s/mm时,接触区中间节点的变形量为0.588 mm,当阻尼为7 N·s/mm时,接触区中间节点的变形量为0.625 mm,与刚度的影响不同,在0~0.1 s时段内(即加载阶段),阻尼越大,相同时刻下的节点变形越大,而在0.1~0.2 s时段内(即卸载阶段),阻尼越大,相同时刻下的节点变形越小,这是由于油墨层此时处于压缩后恢复厚度阶段,阻尼使油墨层恢复厚度的变形迟缓,从而引起橡胶层节点变形减小。

提取0.1 s时的节点变形、应变及应力如图10所示。

从图中可以看出,随着油墨阻尼的增大,节点变形、应变及应力也会随之增大,结合式(8)分析,当油墨刚度即k1一定时,油墨阻尼D1的增大会引起接触区中间节点变形xo(t)增大。

与刚度对节点的变形、应变及应力影响相比,阻尼对这3个参数的影响较小。由阻尼计算结果可知,阻尼在不同印刷条件下的计算数值较小,在相同位移载荷下所产生的阻尼力较小,因此对软质墨辊产生的影响较小。

图10 接触区中间点变形、应变和应力

由式(10)计算油墨层厚度,阻尼对油墨层厚度的影响同样是随着阻尼的增大油墨层厚度也在增大,可见阻尼增大会使等效弹簧变形减小,也即油墨层厚度变化减少,因此油墨层厚度随阻尼的增大而增大。

5 结 论

利用ANSYS Workbench的弹簧单元来等效两墨辊间油墨层,通过改变刚度和阻尼的大小,并将不同情况做对比,得出以下结论:

(1) 油墨层的刚度和阻尼越大,在胶印机印刷过程中,墨辊在载荷作用下所产生的变形、应力和应变也越大;油墨层厚度也随之增大。同时,在考虑油墨层和橡胶层的粘弹性的情况下建立了两辊对滚的动力学模型,与仿真结果对照取得一致的结果。

(2) 随着油墨层刚度的增加,油墨层的受压变形量逐渐减小,导致墨辊受到载荷所产生的变形、应力和应变呈现出先增大后趋于平稳的趋势。

(3) 在给定的印刷条件下,计算结果表明油墨等效刚度的变化范围比等效阻尼更大,因此油墨刚度引起的软质墨辊变形、应力和应变比油墨阻尼产生的影响更大。