阻燃涤纶导电纤维混纺纱的开发及性能研究

2020-02-14刘梅城高月梅

刘梅城 穆 征 高月梅 冷 港

(江苏工程职业技术学院,江苏南通,226007)

在火灾事故中,因为纺织品着火引发的火灾比例很高,造成的损失非常严重[1]。因此,阻燃纺织品的研究成为近年来纺织品研究的一个热点。

目前,对于纺织品获得阻燃性能的方法,第一种是采用具有阻燃特性的纤维为原料,经过纺织加工制成具有永久阻燃特性的纺织品;第二种是对不具有阻燃性能的织物进行阻燃后整理,使其具有阻燃特性,但是这种方法获得的阻燃性能存在时效性、耐洗涤性不足的问题[2]。涤纶是一种应用广泛的合成纤维,对其进行阻燃改性处理具有较高价值。改性阻燃涤纶是对原丝进行阻燃改性,在涤纶纺丝加工过程中,采用共混、共聚、接枝改性等方法把阻燃剂渗入纤维内部或牢固地附着在纤维表面,使涤纶获得永久阻燃特性[3]。改性阻燃涤纶的阻燃性能较好、价格便宜,应用广泛。但是,阻燃涤纶回潮率低,制成的纺织品使用过程中易产生静电,存在安全隐患[4-5]。

针对上述问题,本文采用改性阻燃涤纶与导电纤维进行混纺,由于混纺纱中导电纤维分散均匀,可以有效解决电荷集聚问题,消除静电[6]。本文设计了4种比例的阻燃涤纶导电纤维14.5 tex混纺纱,即阻燃涤纶与导电纤维的比例为97/3、94/6、90/10、80/20,通过试纺制成纺织品并对其进行阻燃与防静电性能测试。

1 纤维材料

本次试纺采用的改性阻燃涤纶规格为1.56 dtex×38 mm,含磷量 5 600 mg/L,极限氧指数33%以上,质量等级为A级,产地为山东潍坊。导电纤维采购自凯泰特种纤维科技有限公司,纤维规格为3.1 dtex×38 mm,表面电阻率为1×102Ω~1×104Ω。导电纤维是以高性能碳黑为导电原料,采用复合纺丝法将高浓度的导电微粒局部混入涤纶中制取黑色导电纤维,纤维形状为膜片状无卷曲、表面光滑,纤维相对较轻、抗挠性好,可洗和便于加工。

2 纱线设计

为了对阻燃涤纶与导电纤维混纺织物的性能进行比较分析,对设计的4种混纺比阻燃涤纶导电纤维混纺纱分别进行试纺。由于这4种纱中黑色导电纤维的比例不同,纱线在颜色上由浅灰到微黑,差异非常显著。为了方便纱线品种标识,根据导电纤维的比例由低到高,分别将纱线编号为1、2、3、4。需要注意的是,由于导电纤维在纺纱过程中损失较大,为了保证成纱混纺比,需要在纤维原料混纺配重时把导电纤维的比例提高1%~2%左右。

3 纺纱工艺流程

A002D型抓棉机→A035型混开棉机→A036C型开棉机→A092A型给棉机→A076C型成卷机→A186F型梳棉机→FA311F型并条机(两道)→FA458型粗纱机→FA506型细纱机→№21C型络筒机

4 纺纱各工序主要技术措施及质量测试

4.1 清梳工序

为了提高导电纤维与阻燃涤纶的混和均匀性,在混和前对阻燃涤纶进行一次开松,再与导电纤维分别称重进行人工预混,然后由抓棉机抓取。在A035型混开棉机中,为了减少对纤维过度开松导致的纤维损伤,经混和后,跳过开棉打手直接送入A036C型开棉机中。A036C型开棉机采用梳针打手,打手速度配置480 r/min,棉箱工艺采用“全活箱”,以减少落棉。在成卷过程中,采用防黏粗纱,增大紧压罗拉压力,较短的棉卷长度以减少黏卷问题。另外,由于清棉落棉中导电纤维比例较大,落棉经过分检后回用。清棉主要指标:棉卷定量437 g/m,重量不匀率1.4%。

梳棉采用的主要工艺措施是降低刺辊速度、放大刺辊与给棉板隔距以减少纤维损伤,提高刺辊与锡林线速比防止纤维缠绕锡林,提高道夫速度以提高纤维转移率。由于导电纤维抱合性差,特别是导电纤维比例达到10%及以上时,落网现象严重,因此需要较小棉网张力。同时,梳棉机后车肚落棉与盖板花中导电纤维比例很高,需降低落棉、减少盖板花以降低导电纤维的消耗。梳棉主要工艺配置:刺辊速度710 r/min,刺辊与给棉板隔距0.31 mm,锡林速度330 r/min,道夫速度28 r/min,锡林与盖板五点隔距0.31 mm、0.35 mm、0.35 mm、0.35 mm、0.31mm。梳棉主要质量指标:生条定量22.6 g/5 m,重量不匀率4.3%。

4.2 并粗工序

由于导电纤维较粗、没有卷曲,与阻燃涤纶的抱合性差,在牵伸过程中容易浮于纤维条表面、甚至脱落。因此,并条速度不宜太高,牵伸倍数不宜太大,在并条中采取“慢速度,小牵伸”的工艺原则。并条主要工艺配置:出条速度200 m/min,头并、二并均采用6根并合,后区牵伸分别为1.83倍和1.25倍。并条主要质量指标:熟条定量20.8 g/5 m,重量不匀率0.6%。

粗纱工序速度偏低掌握,捻度在保证细纱牵伸的情况下偏大控制,加强胶辊、罗拉及纺纱通道的检测,保证通道光洁,特别是锭帽、压掌和前罗拉钳口处,避免出现导电纤维脱落。粗纱主要工艺配置:后区牵伸1.25倍,钳口隔距5.0 mm,锭速600 r/min,粗纱捻系数56~60。粗纱主要质量指标:粗纱定量5.1 g/10 m,重量不匀率1.1%。

4.3 细纱工序

为保证导电纤维与阻燃涤纶混纺纱的成纱质量,细纱工序宜采用集聚纺纱方式[7]。采用四罗拉式加异形管、网格圈的集聚纺系统,采用PG 1/2 4254型高精密轴承钢钢领,BS JM1/2ESgc 0/6#型钢丝圈。细纱主要工艺配置:罗拉隔距19 mm×36 mm,后区牵伸1.25倍,钳口隔距2.5 mm,锭速15 510 r/min,细纱捻系数323。

4.4 络筒工序

由于导电纤维具有导电性,故采用光电式清纱器。本次纺纱选择№21C型络筒机配置Lo-epfe Zenit型光电式电子清纱器。络筒机速度1 000 m/min。电子清纱器参数:棉结6.0,短粗节2.4×1.5 cm,长粗节1.25×50 cm,细节-30%×60 cm。

4.5 纱线测试

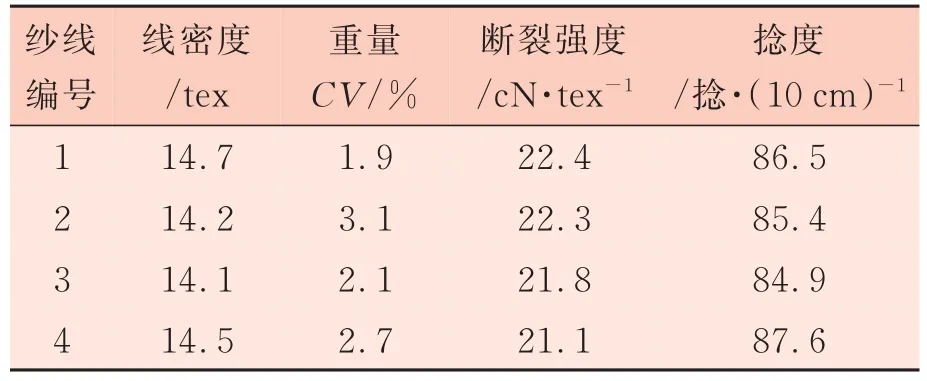

对本次试纺的4种比例的阻燃涤纶导电纤维混纺纱,按照相关标准对纱线质量指标进行测试。由于纱线中含有导电纤维,无法采用电容式条干均匀度仪进行条干不匀率测试。4种混纺比纱线的质量检测数据见表1。

表1 4种混纺比纱线主要质量指标

5 织物样品试织与性能检测

5.1 织物样品设计

织物组织采用二上一下右斜纹,织物经密472根/10 cm,纬密354根/10 cm。浆纱采用ASS3000型小样浆纱机,织造采用GA598型电子提综小样剑杆织机。经实际检测,织物1经密 472根/10 cm、纬密356根/10 cm,织物2经密463根/10 cm、纬密348根/10 cm,织物3经密477根/10 cm、纬密352根/10 cm,织物4经密481根/10 cm、纬密350根/10 cm。

5.2 织物阻燃性能测试

测试方法:45°倾斜法。测试标准:GB/T 14644—2014《纺织品燃烧性能45°方向燃烧速率的测定》。设备型号:HD815D-II型织物阻燃性能测试仪。对4种织物进行洗涤前后的燃烧性能测试,洗涤按照GB/T 8629—2017《试验用家庭洗涤和干燥程序》标准,采用A型洗衣机4N程序洗涤1次,平摊晾干。经测试,4种织物在洗涤前后均未点燃。燃烧等级均为1级。

5.3 织物导电性能测试

测试方法:静电压半衰期法。测试仪器:M401型织物感应式静电测试仪。测试标准:GB/T 12703.1—2008《纺织品静电性能的评定第一部分:静电压半衰期》。测试结果见表2。

表2 4种织物导电性能测试

6 结论

(1)阻燃涤纶导电纤维混纺纱在纺纱过程中,存在导电纤维容易进入落棉以及脱落问题,导致导电纤维消耗较大、混纺比产生偏差。因此,在纺纱生产中,需要采取相应技术措施减少导电纤维消耗,同时要适当提高导电纤维投入比例。

(2)由于导电纤维与阻燃涤纶的抱合性能较差,导电纤维较粗,在细纱加捻三角区容易形成纱线毛羽与飞花。所以,采用集聚纺以提高纱线品质。

(3)本次生产了4种不同比例的阻燃涤纶导电纤维混纺纱织物,其阻燃性能都达到1级,阻燃性能差异较小;而织物的导电性能存在一定的差异,随着导电纤维比例从3%增加到20%,静电压逐渐降低,半衰期逐渐缩短,但都得达到防静电等级A级水平,可以满足不同防静电环境的需求。