齿顶及啮合间隙对双螺杆压缩机流场特性影响

2019-12-11李托雷王军利张文升任志贵冯博琳

李托雷,王军利*,雷 帅,张文升,任志贵,冯博琳

(1.陕西理工大学 机械工程学院, 陕西 汉中 723000;2.西北机电工程研究所, 陕西 咸阳 712099)

螺杆压缩机凭借着可靠性高、转速高、无脉冲冲击、噪声低等优点,现阶段被广泛应用在各个行业。目前,压缩机流场分析方面,国外学者John B等[1]对拉普拉斯方程采用一种新型算法的同时基于滑移网格技术对螺杆压缩机内流场进行仿真分析,为块状网格提供了解决方案;Hsieh S等[2]仿真分析了R134a型螺杆压缩机内腔气体在各泄露间隙下的泄漏量情况,根据构建螺杆转子瞬态热传导方程组模拟出在压缩机正常工况下腔内压力随时间的变化情况以及温度场分布情况;Maria Pascu等[3]研究了双螺杆压缩机转子啮合间隙中泄露流的数值分析,在微米级尺寸的流通领域有重要的意义。国内,武宪磊[4]基于CFD技术对双螺杆增压器内部流场实现了三维非定常仿真分析,发现其内部间隙是双螺杆增压器泄露的主要原因;张元勋等[5]通过建立螺杆泵的间隙泄露模型,采用流体间隙基本理论,实现了对不同转速和压差下螺杆泵泄露量的数值对比,进一步证实了螺杆泵转速和压差对其工作性能的影响;冯博琳[6]通过CFD技术对复杂型面螺杆压缩机的流场特性进行分析,得出了腔内压力的分布规律以及齿间间隙对流场参数的影响。

上述研究主要对螺杆压缩机进行三维流场仿真分析,忽略了转子啮合间隙和齿顶间隙对双螺杆压缩机流场特性的影响,没有真实地模拟压缩机的具体工作环境,因此,研究不同间隙大小对压缩机流场分析结果的影响规律是很有必要的。本文基于二维流场模型对压缩机进行不同啮合间隙和齿顶间隙的流场仿真分析。

1 流场分析计算方法

本文主要对螺杆压缩机[7]的二维流场模型进行仿真分析,由于流体是可压、有粘性的湍流模型,所以该流场计算基于二维非定常可压缩N-S(Navler-stokes)方程进行求解,湍流模型选用两方程RNG/K-ε模型,流场迭代方法选用压力隐式算子分割法(Pressure implicit with spliting of operators,PISO),耗散率方程和湍动能方程采用一阶迎风格式,能量和动量方程采用二阶迎风格式,最后结合改进弹簧近似方法[8]的网格技术直接模拟双螺杆压缩机内部流场,根据仿真计算得到残差曲线的收敛性并结合系统质量和能量守恒来确保计算结果的准确性。

研究的流体介质是空气,是大自然中常见的一种流体。将螺杆压缩机内部空气的流动视为粘性、可压缩流体的湍流流动,其控制方程在直角坐标系下的二维守恒型N-S方程为[9-12]

其中

qb=ubi+vbj,

2 网格划分和求解设置

本文研究的转子型线为XSRM啮合型线,阳转子齿顶圆直径为92.66 mm,阴转子齿顶圆直径为115.88 mm,螺旋升角为41.988°。经过对比螺杆压缩机的三维流场和二维流场,二维流场可以直观的观察流场物理参数的分布规律,简化后的模型如图1所示。鉴于该二维流场模型存在大量的曲面,因此应该合理的划分网格。转子附近的网格进行加密处理,防止网格畸变出现负体积导致计算结果的失败。最后结合螺杆压缩机的结构特性,网格类型选用非结构化三角网格。

(a) 三维流场模型 (b) 二维流场模型图1 压缩机流场分析模型图

流场分析设置考虑到压缩机的工作环境,进口边界条件设为压力进口,大小为101 325 Pa,温度为298 K;出口边界条件设为压力出口,大小为0.4 MPa,温度为324 K;壁面条件设置时将螺杆转子的壁面设为动网格区域,阴阳转子的转速分别为261.8 rad/s和314.16 rad/s,其余壁面为静止壁面。

3 仿真结果分析

3.1 双螺杆压缩机流场特性分析

3.1.1 压缩机内腔压力场分布情况

衡量一个媒介成功的标准应该以科学、理性权威的角度进行考量,本文主要从媒介的相关性、反应度、媒介机会等对咪蒙微信公众号进行分析讨论。

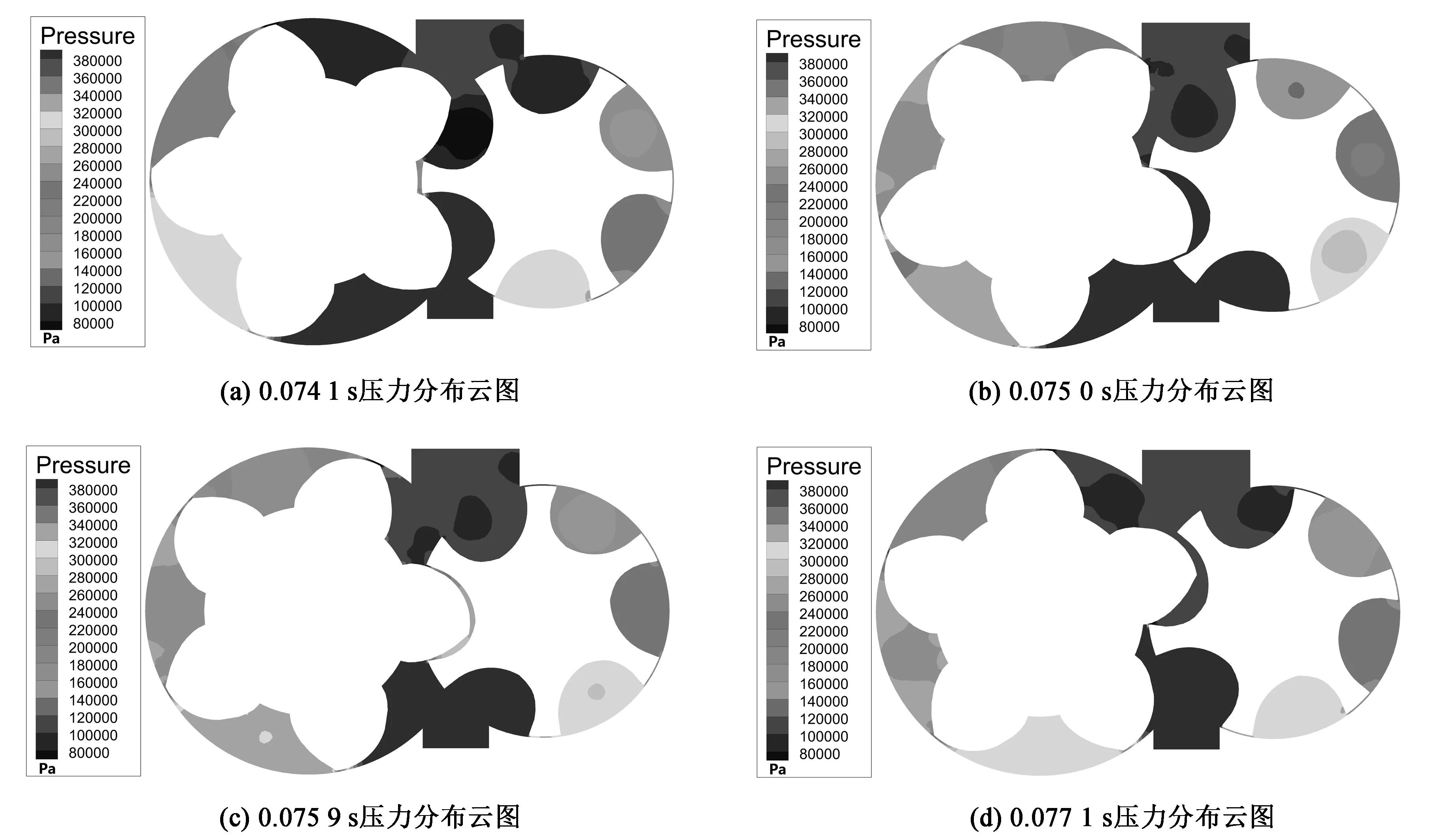

在计算双螺杆压缩机的流场时,阴阳转子的啮合是周期性的,由于螺杆转子旋转一周需要0.02 s,因此一对齿啮合周期为0.004 s,一对齿啮合周期内螺杆压缩机腔内的压力如图2所示。

图2 一对齿啮合周期内压缩机内部静压云图

分析图2发现:压缩机受到螺杆转子的挤压导致排气孔位置气体压力急剧上升,但由于齿顶间隙和啮合间隙的存在,排气孔位置的高压流体一部分通过齿顶间隙泄露到阴阳转子与壁面形成的凹槽区域,导致该区域的压力逐渐增大,该区域的高压流体又经齿顶间隙泄露到下一区域;另一部分直接通过啮合间隙泄露到出口位置,导致压缩机内腔压力分布梯度较大。由图2(b)和(c)可知当螺杆转子退出啮合时,腔内体积突然增大,引起出口位置气体流速急剧变大,导致阴转子凹槽区产生较大的负压,形成局部真空;同时阴转子与吸气孔附近形成负压。随着螺杆转动,进口压力逐渐平稳。

3.1.2 压缩机内部温度分布情况

经过仿真计算得到啮合过程中压缩机腔内的温度如图3所示。通过分析发现:螺杆压缩机的温度梯度分布较为明显,进口温度最低,出口温度最大。在转子一对齿啮合过程中,当螺杆转子退出啮合时,进气口的低温气体开始被吸进压缩机,一部分气体与啮合间隙泄露的高温气体发生对流换热,从而使吸入流体的温度逐渐升高;另一部分随着螺杆转子的转动,气体开始被卷入阴阳转子与壁面形成的凹槽,气体又与齿顶间隙泄露的高温流体发生对流换热,导致温度升高;当螺杆转子开始啮合时,气体被不断地挤压,分子间内能增大,引起出口位置气体温度急剧上升。周而复始,导致压缩机内部整体温度上升。

图3 一对齿啮合周期内压缩机内温度云图

3.1.3 压缩机内腔空气流速分布情况

经过仿真计算得到啮合过程中压缩机腔体内部空气流速如图4所示。通过分析发现:在螺杆转子一对齿啮合过程中,压缩机的齿顶间隙和啮合间隙会产生较大的气体泄露,由图4(a)可以看出随着螺杆转子退出啮合区,压缩机内腔容积突然增大产生较大的负压,导致外界大量气体被吸入,阳转子和阴转子凹槽形成的区域流速急剧加大;由图4(b)和(c)可以看出,随着螺杆转子转动,压缩机阴转子的凹槽区出现回流现象,并且形成局部真空,当螺杆转子达到下一个啮合区时,由于阴阳转子的反向转动阴转子凹槽区气体产生分离,回流现象开始退化,流速先增大后减小。由图4(d)可以看出,从齿顶间隙泄露的气体与吸进压缩机的气体在阴阳转子与壁面产生的区域形成回流,并且流速较大,当阴阳转子与壁面形成的区域转到排气口时,凹槽内部的气体开始汇合被压缩,完成吸气排气过程。

图4 一对齿啮合周期内压缩机内部空气流速云图

3.2 啮合间隙对压缩机流场特性的影响

在保持压缩机其他几何参数不变的情况下,调整阴阳转子的中心距,分别以啮合间隙为0.85、1.15、1.45 mm建模进行仿真分析,经过压缩机平稳运转后得到螺杆转子旋转一个周期内不同啮合间隙下流场参数与时间的关系如图5所示。

图5 不同啮合间隙下流场参数与时间关系图

3.3 齿顶间隙对压缩机流场特性的影响

在压缩机其他几何参数不变的情况下,改变压缩机内腔直径大小,调整齿顶间隙为0.20、0.35、0.50 mm。分别建立相应的模型进行仿真分析,经过压缩机平稳运转后得到螺杆转子旋转一个周期内不同齿顶间隙下流场参数与时间的关系如图6所示。

图6 不同齿顶间隙下流场参数与时间关系图

经过分析螺杆转子旋转一个周期内不同齿顶间隙下压缩机的出口压力、内部流速和腔内温度随时间的变化规律,从压力曲线图6(a)上可以看出,压缩机出口压力随着齿顶间隙的增加而减小,主要是因为随着齿顶间隙的增加引起压力的泄露量增大,当齿顶间隙为0.20 mm时压力泄漏量最小,可以看出此间隙下不同时刻压缩机出口压力值较大,并且成周期性波动;从流速曲线图6(b)可以看出,在螺杆转子的一个旋转周期内,气体流速随着转子的运动也成周期变化,不同齿顶间隙下压缩机内腔气体流速不同,主要是因为当齿顶间隙越大时,气体的泄漏量就越大,导致腔内的平均流速增大,当齿顶间隙为0.50 mm时,压缩机内腔的平均流速最大;从温度曲线图6(c)可以看出,压缩机腔内的平均温度随着螺杆转子齿顶间隙的变化也呈现出周期性波动,同时齿顶间隙越大,压缩机内腔的温度就越高,主要因为增大了高温气体从齿顶间隙的泄漏量,引起高温气体和低温气体发生对流换热,最终导致压缩机的整体温度上升。

4 结 论

本论文采用有限元分析技术,重点以二维压缩机内腔流场模型为研究对象,结合动网格技术,对其流场特性进行了研究,得出以下结论:

(1)本文分别对齿顶间隙0.2、0.35、0.5 mm以及啮合间隙为0.85、1.15、1.35 mm的双螺杆压缩机进行数值仿真,研究结果表明,压缩机的排气压力、腔内流速以及腔内温度都会随齿顶间隙和啮合间隙的改变而发生变化,随着压缩机齿顶和啮合间隙变大,其出口压力会相应偏小,腔内流速和温度会相应上升。

(2)双螺杆螺杆压缩机阴阳转子周期性转动,会造成其出口压力、腔内流速和腔内温度产生周期性波动,并且在一对齿啮合周期内,阴阳转子开始啮合时数值增大,退出啮合时数值减小。

(3)当螺杆压缩机稳定工作一段时间后,压缩机腔内整体温度上升明显,腔体内部压力分布梯度较为明显;压缩机吸气过程中主要经过吸气孔靠近阴转子的位置流入压缩机腔内,同时吸气口位置和阴阳转子凹槽区气体容易形成回流,产生噪声。

综上所述,本文的研究结果可为双螺杆压缩机的噪声、振动产生的机理研究以及结构优化提供一定的理论指导。