乐器的标准化生产与技术应用

——以琵琶制作生产研发实践为例

2019-11-11宋营彬

文/宋营彬

前言

提高琵琶制作工艺水平,是琵琶制作工匠们潜心研究的课题。在琵琶制作的历史长河中,无论是从唐代曲项琵琶、直项琵琶到近代琵琶的外观优化,还是琵琶形制由四相十三品到六相二十四品(二十五品)的发展,近代琵琶乐器仍以梨形共鸣箱的优美外形被现代人所钟爱。与此同时,琵琶乐器的标准化制作水平也引起乐器生产行业的关注。

从琵琶传统的生产形态来看,传统的琵琶制作一直是师傅带徒弟靠手工传承。一般人则认为:制作琵琶就是把圆木破成板材,把板材锯成小的部件,再把各部件加工组织装在一起,比猫画虎、差不多就是一件琵琶乐器。的确,在琵琶乐器的制作过程中基本上都是用手工随型刨销,用木锉修整弧面,只有简单的电锯、平刨等,机械化程度很低。并且在市场上也买不到乐器制作的专用设备,仅有的设备大多都需要改进才能使用,致使琵琶乐器的生产工艺非常落后,导致同一批次的琵琶外形大小,形态不一,存在较大的差异。琵琶的音质更是难以把控,不能满足专业演奏群体对音质的需求。为此,要实现琵琶乐器音质及生产效率的提升,对琵琶乐器制作采用模具化、数据化、智能数控标准化的科技研究尤为重要。

一、传统手工与模具化生产的质量对比研究

乐海公司在2014年前后成立了琵琶乐器研发团队,分析了目前琵琶乐器的生产状况及专业演奏团体对提高琵琶音质的需求,为了推动琵琶乐器制作工艺的发展、实现琵琶制作的标准化生产、突破生产技术瓶颈,特对琵琶的生产制作工艺及生产材料的时效处理等技术逐一立项研究。首先研发的是利用琵琶仿形模具机械加工代替传统的手工制作,具体研发过程如下。

琵琶研发组针对此项工作,以加工琵琶背板为突破口:首先进行的是传统工艺与机械制作工艺加工琵琶背板轮廓外形的效果对比试验。用传统手工加工,是用琵琶样板在琵琶背板正面画好边线,用带锯留线加工出琵琶外形,再用木锉以轮廓边线为基准进行加工;而用琵琶仿形模具机械加工,则首先根据琵琶乐器的型状进行轮廓复制,用10mm厚酚醛树脂胶合板按1:1的比例制作成一个琵琶模板。为了增加其稳定性,成三角形状用3~4颗水泥钉把模板固定在琵琶的背板正面,然后在立铣轴套位置根据立铣刀套的外径尺寸增加一个辅助轴承外套,使轴承外套的尺寸与立铣刀套尺寸相同,在把固定好模板的琵琶背板放在立铣的平台上,使琵琶模板与辅助轴承外套靠紧并用双手稳住琵琶背板,顺着立铣刀轴旋转的方向慢慢推进旋转,完成琵琶背板的仿形加工。

经过两种工艺制作琵琶背板的效果对比:手工加工对称式轮廓形状的琵琶背板大小差异较大,最大的相差1.5mm,且顺滑度略显粗糙。而模具仿形加工的琵琶背板,从对称外观形状上测量大小形状相同,且手感顺滑,弧线流畅,琵琶背板轮廓顺滑,标准一致。从效率上看,手工生产一把琵琶背板平均需要18分钟,而用琵琶模具进行仿形生产一把琵琶背板的平均时间仅6分钟。

实验证明,利用琵琶仿形模具代替传统的手工加工琵琶背板轮廓外形,不仅生产效率有很大幅度的提升。而且从形状对称,尺寸大小、手感顺滑、弧度流线等工艺规范方面达到统一标准的生产水平。因此,利用仿形模具机械代替纯手工来制作琵琶乐器,实现生产琵琶标准化是琵琶乐器制作史上的一次飞跃。随着科学的不断进步,琵琶乐器的模具化生产研发也在不断地提升优化,逐渐由简单的模具化加工升级为模具轨道仿形加工。利用轨道滑行技术代替了人工拉动模具,避免了模具拉动期间模具的磨损,延长了模具的使用寿命。和简单的手工模具加工对比,不仅操作省力、而且加工的精度有了很大的提升,减少了工伤事故的发生。这种通过传统工艺变革为模具化生产工艺,可优化提升琵琶乐器制作的标准化水平,规范产品的技术数据,全方面的提升琵琶乐器的质量,是保障乐器生产质量的新途径。

二、乐器生产的数据化研究

乐器生产的数据化研究与资料库建立是新时期乐器工业发展特征的标志之一。然而,中国乐器工业的现状尚未达到这个认识阶段。以琵琶乐器的生产制作为例,不管是个体型作坊加工还是规模型企业生产,每个厂家的加工技术参数都不一样,没有系统的数据资料可查询,不能满足专业演奏群体期望不断提升琵琶乐器质量的社会需求。为了变革这一现状,乐海乐器公司首先关注到乐器制作中材料处理数据的把握及不同数据对乐器音质的影响。我们的做法是:

1.琵琶内膛数据研究

在琵琶原材料经过自然存放、蒸汽烘干处理,含水率7%的状态下,测定相同体积的南非紫檀琵琶背板,我们称其重量,测算出南非紫檀木材的密度是0.75,确定为基础数据,设定非洲紫檀材料琵琶背板的里膛深度尺寸为38mm,然后经过音板加工,排相位等几道工序加工做成琵琶,经过油漆、排品、做成成品后找专家进行音色鉴定,结果是声音发闷,音量偏小,亮度不够。

分析以上数据,从专业制作角度判断是琵琶的里膛深度不够,导致琵琶共鸣内腔体积不足,不足容量的内腔振动值反映出共振体质量偏小并导致琵琶音量偏小。为了改善琵琶的音量,我们把琵琶背板里膛的深度分别调整为40mm、43mm、45mm,力图扩大共振体质量以提升共振值,做成琵琶后再找专家进行鉴定:里膛深度45mm琵琶音量明显增大了,但声音却发散。再次判断数值功效,发现是琵琶里膛过深,造成空室呼喊的效果。随后,我们又对不同的里膛深度进行测试选择与概念优化,在膛深40mm和43mm之间的内膛进行声音鉴定。通过比较,里膛深度40mm的琵琶声音相对最好,声音通透、音色圆润。此项科研的实验结果为:非洲紫檀琵琶背板在含水率7%状态下,膛深40mm其声音是最为理想。为了验证实验数据能否实践应用,我们扩展实验范围,按照这些数据做两个批次各40把琵琶再行实验,结果请演奏型的权威专家做出产品鉴定:按优化数据生产的琵琶其音质与音色均有提升。根据实验数据把非洲紫檀木料的琵琶里膛深度确定为40mm,然后按照科研数据转化为生产标准进行编制雕刻机的雕刻程序,统一利用雕刻机加工,从而实现了非洲紫檀木料琵琶背板生产的标准化数据,优选琴率达到80%以上。

科研工作使我们厘清内膛深度与音质的一般性关系,积累了经验,我们分别对其他材质的木料也进行了测试。不同密度的材质特性自然会发现分析出相似但不相同的数据,最终形成实验性生产标准,为琵琶背板的数据科学化奠定了基础。乐海公司的琵琶生产由个性化的随意性生产,变为数据指导的标准化生产,使琵琶产品的质量有了保障,不再数据确定的犹豫徘徊,较大程度的提升了生产效率。

2.琵琶音板数据的研发

在琵琶的制作中,音板的制作一直以来完全是用纯手工进行净面加工,琵琶音板的厚度数据难于数据量化,只能凭个人经验进行加工,所体现出来的只是所谓的‘厚一点,差不多了,薄了’。导致乐器音板的均衡性没有保证,音色时好时坏,优质琴几率偏低,不适合乐器的规模化加工生产。尤其是从事中低档琵琶乐器的制作生产线工作的人群,多是需要提升技能的学习制作阶段,经验严重不足,致使中低档琵琶乐器的质量更是参差不齐,认为表面光滑就可以了。从企业发展的角度看,普通工匠的手工技术提升速度已经不能跟上时代进步的步伐,必须通过数据化生产为指导,才能提升理念、提高工艺水平。

为此,乐海公司请国内知名专家进行鉴定试听选出测试标准琴,把专家们公认的琵琶音板拆解测量,首先结合材料的密度分析,结合精度0.001mm的测量仪进行分区域测量厚度,在把所测量的数据进行研究分析,经过反复多次的综合数据分析与再测量,最后把这些测绘的数据编入程序,形成了一个琵琶乐器音板的智能数控加工数据库。根据某产品材料的密度,利用智能数控设备进行加工,把手工加工的不定因素变为可控的加工数据,把手工不能量化的参数变为数据化加工的参数坐标,使中低档琵琶乐器的音质有了保障,使其音色得到了较大的提升,从而实现了中低档琵琶乐器的数据化生产,普遍提升了中低档琵琶生产的整体水平,做到“粗粮细做”。

三、乐器的智能数控生产应用

琵琶外形好比一个水瓢,在琵琶的加工制作过程中,加工难度相对较大.好多人认为琵琶乐器制作不适合机械化加工,凭的是传承手艺。需要有扎实的木工基本功手工做的琴音质会纯净,需要的是锛、凿、斧、锯手艺样样精通,而这些技艺的掌握却需要几年甚至十几年的时间才能完全掌握。作为一个发展自动化生产的企业,这样的培养工匠的速度显然不符合时代要求。因此,如何利用传承的制作经验结合智能数控设备加工琵琶,代替传统的手工制作,成为琵琶制作中急需研发的课题。

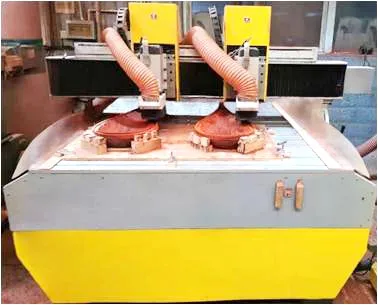

再以琵琶的里膛制作为例。加工里膛如没有合适的工具,手工制作就要用锛,一锛一锛的刨,费力费时且表面凹凸不平,只能把锉轮安装在二联机上,伸进去打磨,加工难度较大,不易控制。我们试着将达标的琵琶里膛进行立体扫描,修整圆滑,编制成精雕加工程序数据,试着用雕刻机加工。在解决具体问题采取的研发有:为解决琵琶表面光洁度问题,平刀不行,就改用圆刀;为解决雕刻机吃刀多,加工量大的问题,我们定制了4千瓦的风冷主轴;为了增加雕刻机的稳定性我们增加了底座的配重;多次实验探索、不断改进优化,解决跑刀的路径问题等,最终完成了琵琶背板的智能雕刻机加工。加工完成的琵琶背板,其厚度,大小,形状等数据测量的指标,生产成品完全一样,产品表面平整圆滑的程度,是手工所不能达到的。实践证明,利用智能数控加工代替传统的手工制作,是提升琵琶乐器的制作工艺质量、实现琵琶乐器的标准化生产的必行之路。

另以琵琶琴头开榫、安装为例。长期以来,琵琶琴头的安装,一直是把琵琶琴头放在琵琶榫上位置上面,目测画线,然后顺线用手锯开榫,然后在用木锉进行修整,其结果很难把头上正。而且琵琶榫头两侧、弯头部位的弧面要用铲刀把弯头弧度一点一点的铲到圆滑,没有一定木工基础的工人很难做到位。琵琶琴头安装的要求是左右周正,琴头与琴榫要吻合严密。加工难、费工时形成这道工序的生产瓶颈。

为了解决这一瓶颈工序,乐海公司立项研发了“琵琶琴头开榫机”。根据琵琶的弯头弧度,定制了直径300mm的合金锯片,根据琵琶安装头饰的角度,以45°角为琵琶的开榫角度,利用双锯片倾斜10°角安装完成琵琶榫头的加工角度,经多次改进与优化,利用伺服电机带动滑轨联动、气缸同步固定,实现了琵琶开榫的智能数控自动化加工。以数控加工的琵琶榫头标准到位、弯头结合严密。提升了琵琶琴体结构的密合质量,极大地提升了琵琶的生产效率。

乐海公司在全面提升琵琶乐器质量的同时,组建了琵琶生产流水线,把琵琶制作的工艺流程细化。增加为对智能数控设备的掌控能力,以新的标准培养新型乐器工匠。发挥每位制作工人的技术特长,因才施用。以适应乐器生产转型为“模具化加工向轨道仿形加工”“半自动设备加工到现在的智能数控自动化加工”等时代变化,从理念上培养工匠们的生产中意识到“产品的外形优化到产品的内在质量提升”对实现自身价值的影响,在乐器产品质量方面获得“人和”保障。实现企业在琵琶乐器的标准化生产的措施落实。

结语

本文阐述的琵琶乐器的标准化生产和技术应用,更体现了乐海公司在乐器材料储备与材料的时效处理研究、传承工艺的优质琴制作内涵转化为数据控制的具体工艺数据并建立标准、不断提升工匠操作能力中数控设备的基础能力,确保在乐器的生产中尽量减少人为因素的影响等方面所做的努力。本文所例举的琵琶制作工艺变化与应用仅是乐海公司诸多乐器研发组其中的一个范例。目的是介绍乐海公司通过在产品的模具化,数据化的研发理念,使乐器的音质通过乐器的标准化生产技术的应用不断优化提升,控制好生产乐器的每一个环节,发扬乐器制作中的工匠精神,为同行业提出与建立新时期乐器工业的发展方向研究“抛砖引玉”。笔者坚信:乐器生产的标准化生产是提升乐器品质的关键。为建立标准化生产所需的“数据整理分析转化与应用”是一个长期的过程。在构建乐器标准化与数据化生产的征途上,“路漫漫其修远兮,吾将上下而求索”。

猜你喜欢

杂志排行

乐器的其它文章

- 蒙古乐器四胡传统制作工艺调查研究

——以科左中旗为例(一) - 天下琴行

- 东方乐器博物馆中的神秘乐器

——甘美兰 - 乐器视界

- ——首届乐器创新国际研讨会成功举行">"预见•未来”

——首届乐器创新国际研讨会成功举行 - 开心做艺 真心做人

——访爵士鼓演奏家、教育家张佳曦