氧/甲烷安全排空装置设计及应用

2019-11-05杜永清

杜永清,刘 飞,巨 乐,吴 亮

(西安航天动力研究所,陕西 西安 710100)

0 引言

液氧/甲烷发动机是一种新型火箭发动机,凭借不易结焦积碳、冷却性能好、成本低、无毒环保等优势,成为可重复使用运载器较为理想的动力选择之一[1-3]。液氧/煤油新型号发动机也进入试验考核阶段。在发动机研制过程中,各个零部组件、整机需要在地面试验台上进行大量的考核试验。

地面试验台工作过程中,管路预冷排放、容器排放、试后介质排放等各个排放口会排出液氧/液甲烷或其气态。甲烷是一种燃料,常压下沸点为-161 ℃,气态甲烷的爆炸体积百分数为5%~15%,窒息浓度范围为25%~30%,自动点火温度为540 ℃,易燃易爆性强[4]。甲烷分子量为16 g/mol,常温气态甲烷密度是空气的0.57倍,但液氧/甲烷试验台排放的为低温甲烷,温度低于-110 ℃时密度便比空气大,若不采取合适的排放方式,则容易在地面沉降集聚形成“重气云”,遇火源将产生严重的重气云火灾[5]。氧是一种强氧化剂,能强烈地助燃,常温氧气比空气重,容易在地面集聚或吸附到衣物上,极易发生火灾。同时,液氧/液甲烷还会发生低温冻伤、低温麻醉、窒息等人员安全事故。为此,必须设计一种安全排空装置,组织氧/甲烷等易燃易爆介质的安全排放。

当前,关于易燃易爆介质排放的文献资料较少,文献[6-7]对低温甲烷排放的重气云团浓度范围进行了数值仿真;文献[8-9]对低温氢气的安全排放进行了相关研究。虽然都介绍了排放结构,但是对结构设计流程未作详尽描述,且排放结构大都为各个排放管路接入竖直安装的大直径排放管,而后进行高空排放。这种排放方式底部没有收集容器,低温介质直接从排放管排出,结构不太合理。

本文设计了一种带收集箱和氮气掺混功能的排空装置,允许密度较大的低温甲烷或氧气先沉落在收集箱中,而后与环境自然换热后慢慢升温上升,与氮气掺混后从排空筒排出。这种结构能避免大量低温介质直接排出,提高排放安全性。

1 功能原理及结构组成

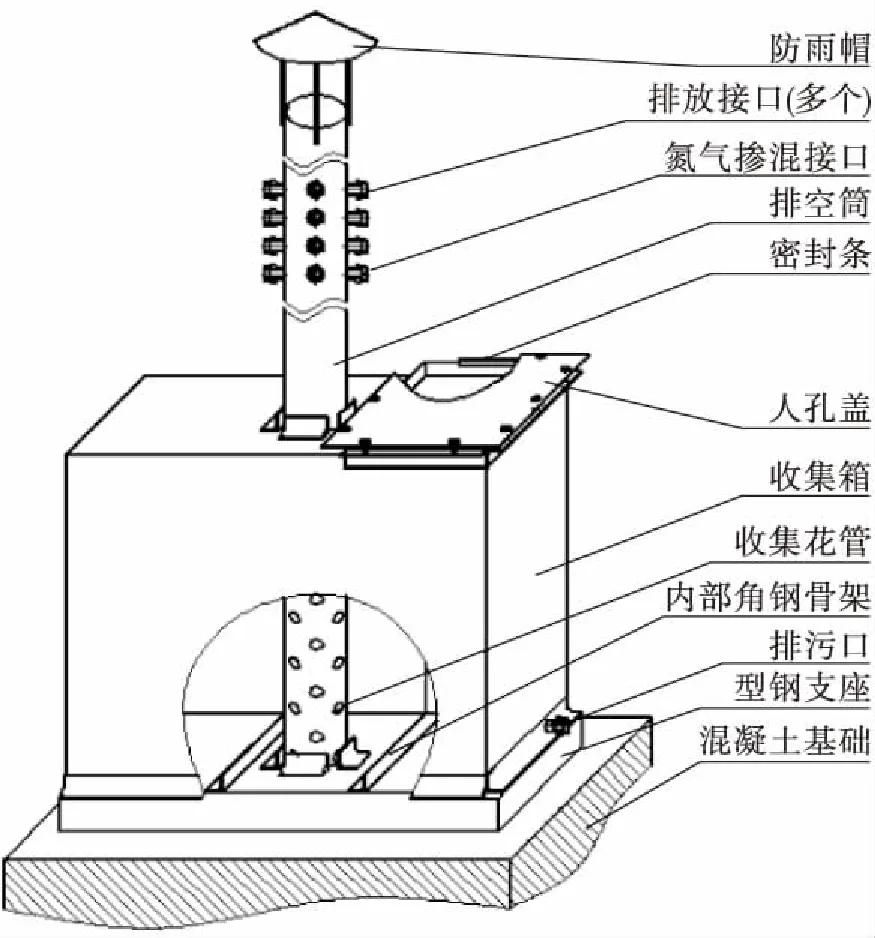

本文设计的安全排空装置,结构如图 1所示,具有低温甲烷或氧气收集功能和排放过程掺混氮气功能。

图1 排空装置结构示意图Fig.1 Structure diagram of the emission device

工作原理是将试验台各个排放接口的低温甲烷或氧气先收集汇入排空筒,密度较大的甲烷或氧气先落入底部的收集箱,密度较小的甲烷掺混氮气后从排空筒排出。大直径的排空筒降低了排放流速。收集箱内的低温甲烷或氧气与环境换热升温,自然蒸发密度变小后,再从排空筒排出。

排空装置主要包含以下几部分:

图3 收集箱功能设计流程Fig.3 Collection box function design process

1)收集箱:用于收集排放的介质。

2)排空筒:插入到收集箱,底端承重于收集箱底板,插入的部分是花管结构。收集箱与排空筒的这种连接形式相比较传统的形式(将排空筒连接于收集箱顶部),有以下好处:收集箱箱体结构不承重排空筒,降低了对其强度、刚度的设计要求;十几米高的排空筒承重固定于收集箱底部,并与地面连接,提高了装置整体稳定性。

3)排空筒上焊接排放接口、氮气掺混接口和防雨帽。

4)型钢支座:将收集箱与地面混凝土基础连接固定,同时避免混凝土基础直接接触低温介质而被冻裂。

2 排空装置设计

以下介绍排空装置几个关键部件的设计过程。

2.1 收集箱设计

2.1.1设计流程

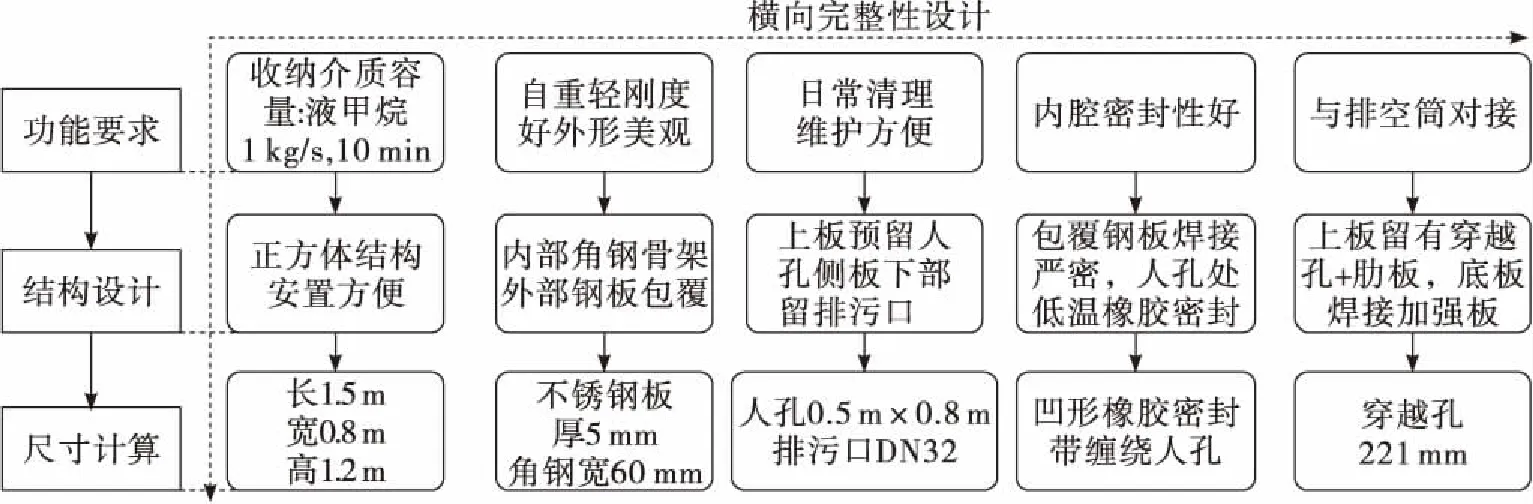

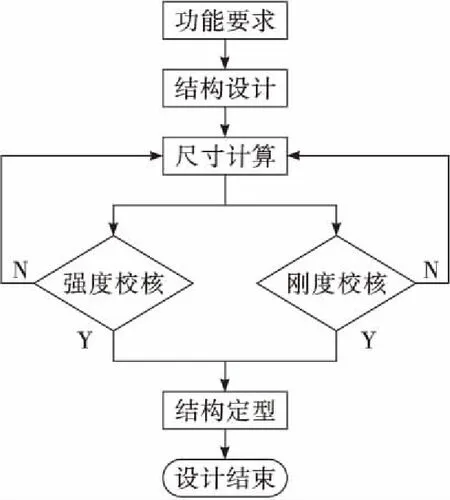

图2给出收集箱的设计流程,根据功能要求进行结构设计,然后计算尺寸、强度和刚度校核,最后结构定型,设计完成。

2.1.2 结构设计

收集箱应具有收纳排放介质容量、自重轻刚度好、日常清理维护方便、外形美观、密封性好,与排空筒对接等功能。

图2 收集箱设计流程Fig.2 Collection box design process

依据收集箱功能要求进行功能设计,流程如图3所示,横向是结构完整性设计,纵向是功能实现过程设计,设计的具体结构如图1所示。

收集箱外表为不锈钢钢板,内部焊接角钢骨架,既减轻了重量,又增加了结构刚度和稳定性。上板留有人孔结构,便于日常清理维护,人孔盖板与箱体之间用低温橡胶密封条密封,螺栓紧固;上板中心留有带肋板的圆孔,用于排空筒穿越并与其焊接;侧板下部留有排污口;底板中心带肋板,与排空筒底端焊接固定。收集箱下部焊接一圈带螺栓孔的角钢,用于与型钢支座连接固定。

2.1.3 尺寸计算

1)原材料:5 mm厚的304不锈钢板、宽度60 mm的304不锈钢热轧等边角钢。

2)外形尺寸:按液甲烷流量1 kg/s、排放总时长10 min计算,总排放体积为1.4 m3,并考虑到现场安装空间,确定收集箱外形尺寸为1.5 m×0.8 m×1.2 m(长宽高)。

图5 排空筒功能设计流程Fig.5 Discharge tube function design process

3)人孔尺寸:尺寸为0.5 m×0.8 m,一般人可自由进出。

4)上板圆孔:因排空筒尺寸为219 mm×7 mm,圆孔尺寸定为221 mm。

5)排污口:在侧板底端开孔30 mm,焊接DN32 37°标准接头。

6)箱体底端固定螺栓:采用四边共14个M20螺栓与型钢支座连接。

2.1.4 强度校核

5.7 kPa×2.04/0.029=0.4 MPa

(1)

考虑到焊缝强度,设箱体钢板许用拉应力为不锈钢板的80%,取110 MPa。收集箱钢板拉应力0.4 MPa远小于许用应力值,安全系数较高。

2.1.5 刚度考核

用满水试验考核收集箱刚度。满水保持30 min,箱体无渗漏无变形,刚度符合要求。

2.2 排空筒设计

2.2.1 设计流程

排空筒设计流程如图4所示。根据功能要求进行结构设计、尺寸计算,基于尺寸和常年平均气候条件进行风力计算,利用风力求解排空筒固定点的约束力,再进行应力校核。若应力校核不通过,则修改尺寸。最后结构定型,设计结束。

2.2.2 结构设计

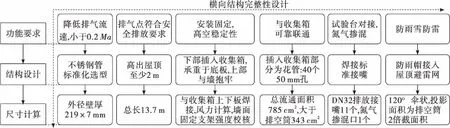

排空筒应具有与试验台各排气口对接、与氮气掺混口对接、降低排气流速、排气点符合安全要求、刚度稳定性好、与收集箱有效连通、防雷防雨雪等功能。

依据排空筒功能要求进行功能设计,流程如图5所示,设计的具体结构如图1所示。

排空筒中部焊接有与试验台各排气口和氮气掺混口对接的接口,为减少排气冲击力,接口在周向对称布置;下部插入收集箱的部分是花管结构,与收集箱上下板焊接固定;顶端焊接有防雨帽。排空筒所在位置和高度处于现场防雷区域内。

2.2.3 尺寸计算

1)排空筒直径:以排气速度低于马赫数0.2为原则,考虑高空稳定性以及标准化系列,选用不锈钢管Φ219×7 mm制作。

2)花管尺寸:在排空筒壁面上打孔50 mm,圆周方向均布4个,轴向共10排,相邻两排间距100 mm,并错位布置。收集孔总流通面积为785 cm2,远大于排空筒直径流通面积343 cm2,能有效连通收集箱与排空筒,顺利排气。

3)防雨帽尺寸:120°伞形结构,帽沿直径为排空筒直径2倍左右,钢板卷制,内有钢筋骨架,与排空筒顶端焊接,帽沿与排空筒顶端间距300 mm左右。

4)排放接口:DN32,氮气掺混口1个,排气口多个,个数和高度由试验台建设要求确定。

5)排空筒高度:高出附近屋顶2 m以上,符合安全排放要求[10-11],与屋顶避雷网连接,总长度为12.5 m(不含花管部分)。

2.2.4 风力计算

排空筒风力计算公式[12]

q=K1K2q0fD

(2)

式中:q为管道单位长度所受水平风力,N/m;K1为空气动力系数,查表取值0.63;K2为风振系数;q0为基本风压值,N/m2,查表取值350;f为风压高度变化系数,查表取值1.14;D为管道外径,为0.219 m。详细计算流程如图6所示。

2.2.5 弯曲应力校核

排空筒所受弯曲应力校核流程为:物理模型建立→约束力求解→应力图绘制(剪力和弯矩)→应力校核(剪力和弯矩)。

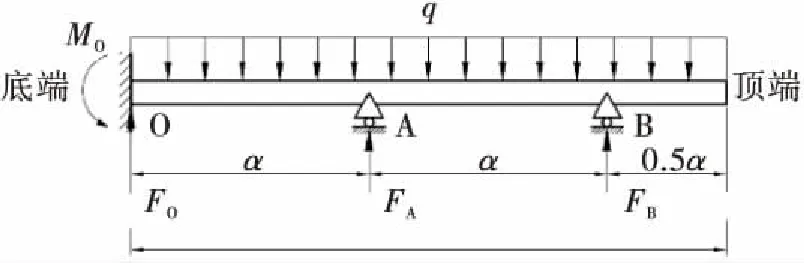

2.2.5.1 物理模型建立

以排空筒为研究对象,建立受力模型,如图 7所示。为分析方便,将排空筒水平布置,与收集箱连接的O点为固定端,承受支反力FO,支反力偶矩MO,忽略自重力;支架位置A和B简化为活动铰支座,分别承受支反力FA和FB。

图7 排空筒受力模型Fig.7 Discharge tube stress model

2.2.5.2 约束力求解

显然,其属于二度超静定问题。选择FA和FB为多余支反力,变形协调条件为:悬臂梁分别承受q,FA,FB时在A和B处的合成挠度[13]为0,即

(3)

(4)

式中:ωA为A处的合成挠度,m;ωB为B处的合成挠度,m;I为排空筒截面惯性矩,m4;l为排空筒总长度,m。

联立式(3)和式(4)解得

FA=0.94qa,FB=1.05qa

由平衡方程

ΣF=FA+FB+FO-2.5qa=0

(5)

ΣM(O)=MO+FA·a+FB·2a-2.5qa·1.25a=0

(6)

解得

FO=0.51qa,MO=0.085qa2

2.2.5.3 应力图绘制

利用截面法求解剪力与弯矩。

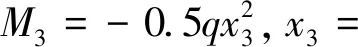

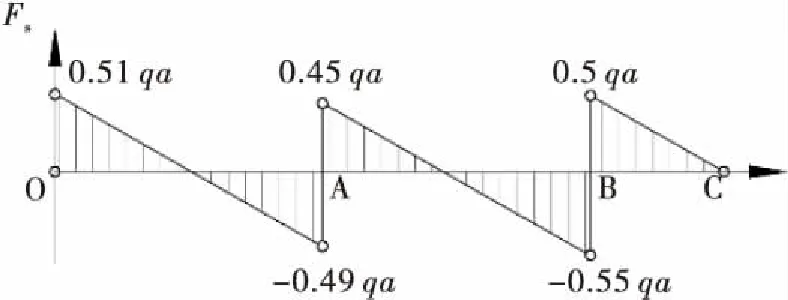

据此绘制剪力图和弯矩图,如图8和图9所示。

图8 剪力图Fig.8 Shear force diagram

图9 弯矩图Fig.9 Bending moment diagram

2.2.5.4 应力校核

由弯矩图知,排空筒在B截面承受最大弯矩0.125qa2,故最大弯曲正应力σmax为(截面外径处)[13]

(7)

(8)

式中:[σ]为许用拉应力,304不锈钢为137 MPa;Wz为排空筒截面的抗弯截面系数;内径d=205 mm,外径D=219 mm;a=5 m。可见,弯曲正应力安全系数较高。

由图8可知,排空筒在B截面承受最大剪力0.55qa,故最大切应力(截面内径处)[13]

(9)

(10)

(11)

式中:[τ]为许用切应力,304不锈钢为41 MPa;Sz,max为一半截面对中性轴的静矩;Iz为截面对中性轴的惯性矩。可见,弯曲切应力安全系数也较高。

2.2.6 底端花管强度校核

排空筒由于自重,在底端花管结构承受轴向力最大,截面积最小,故对该薄弱结构进行应力分析。排空筒及与其连接的附件总重量约为0.8 t,计算得底端花管位置承受最大压应力为2.6 MPa,远低于材料抗压强度,安全系数较高。

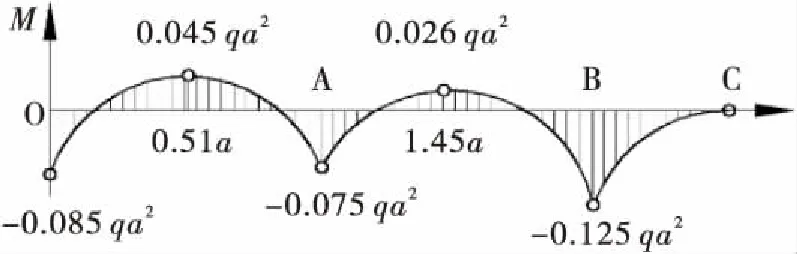

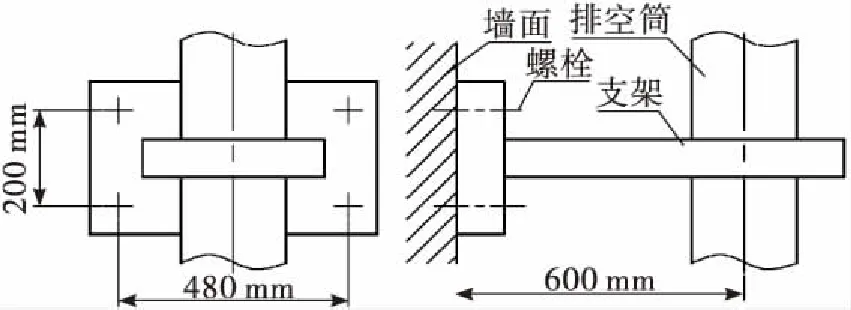

2.3 固定支架设计

2.3.1 结构设计

为保证排空筒树立稳定性,在图 7所示A,B处用支架固定排空筒,支架采取环抱排空筒、膨胀螺栓连接于墙面的结构形式,用型钢制作。结构示意图如图 10所示。

图10 支架示意图Fig.10 Stent schematic diagram

2.3.2 螺栓连接强度校核

支架与墙面的连接螺栓是薄弱环节,故对连接螺栓进行强度校核。

2.3.1节所求约束力中,FB大于FA,故校核B处连接强度。当风力与墙面平行时,支架所受弯矩最大,为FB×0.6 m=350.4 N·m,螺栓最大工作拉力[8]F=350.4×0.24/(0.242×4)=365 N。因风载为动载,取螺栓残余预紧力F″=F[14],则应力幅[15]

(12)

式中:λ为相对刚度系数,考虑到使用的是膨胀螺栓,取值0.6;dc为螺栓M10的计算直径,取值8.16 mm。

许用应力幅[15]

(13)

式中:ε为尺寸系数,取1;km为螺纹制造工艺系数,取1;ku为螺纹受力不均系数,取1;kσ螺纹应力集中系数,取3.9;Sa为安全系数,取5;σ-1为疲劳极限,取190 MPa。

σa<[σa],螺栓强度满足要求。

3 排放压力和速度仿真计算

由于实际过程是复杂多变的,将模拟计算进行适当简化,假定低温液体进入收集箱全部汽化为气态并接近常温状态(最苛刻条件),排空筒出口为压力边界条件101 325 Pa。排放接口处为流量边界条件:液甲烷流量为1 kg/s,液氧流量为2 kg/s。

基于FlUENT14.0软件,采用ICEM软件进行了三维建模,网格划分量约6万,对收集箱和排空筒连接处、壁面附近等复杂流动区域进行加密处理。计算采用有限体积法、基于密度的隐式求解法、绝热无滑移和固体边界条件、RNGk-ε湍流模型。文献[16-17]对上述计算方法进行了试验验证,可以比较准确地模拟复杂流动。

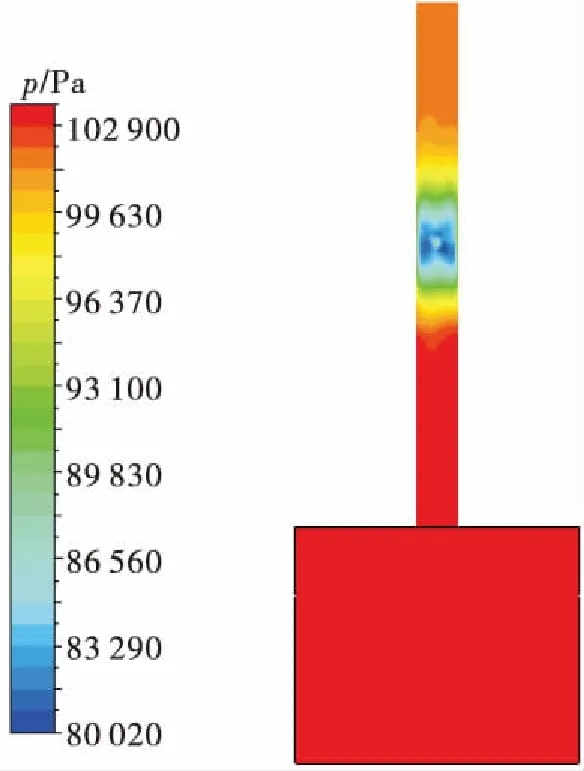

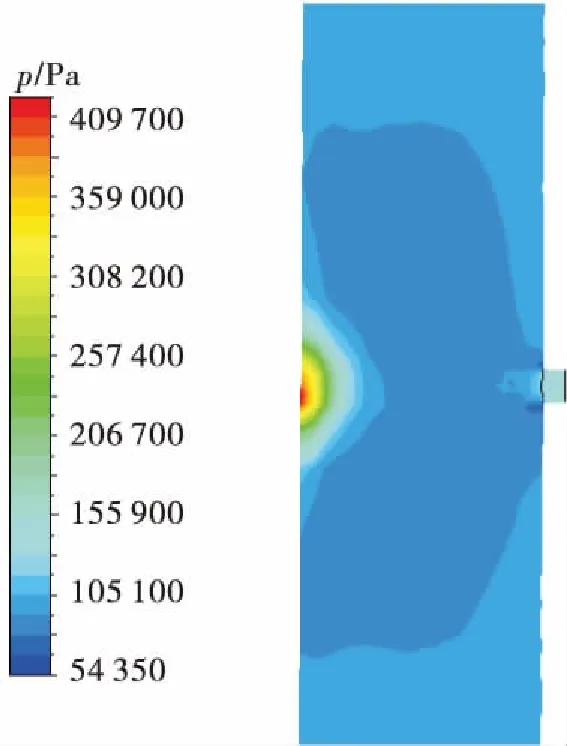

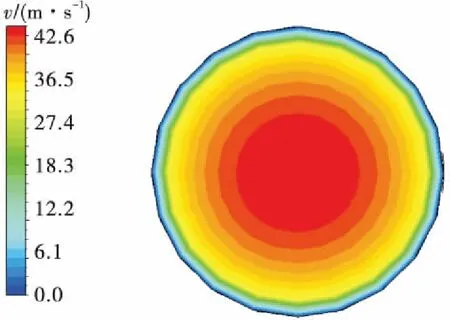

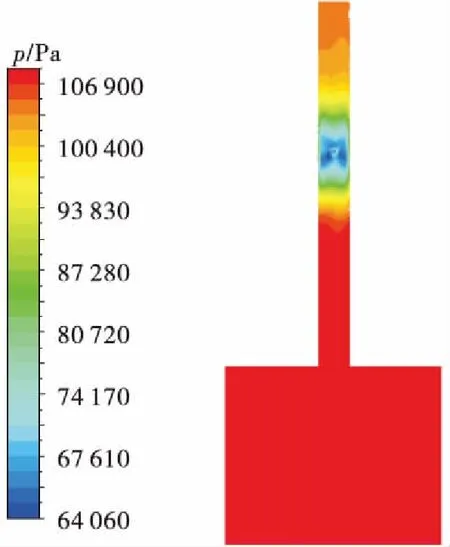

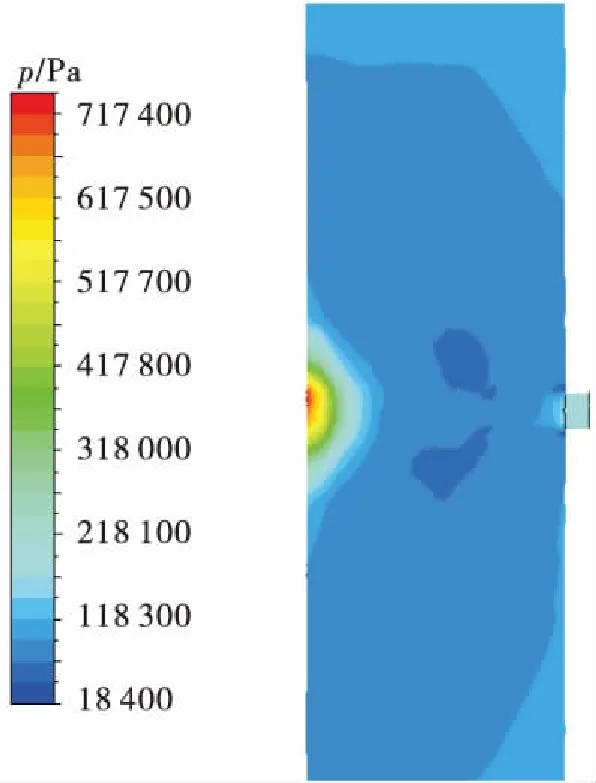

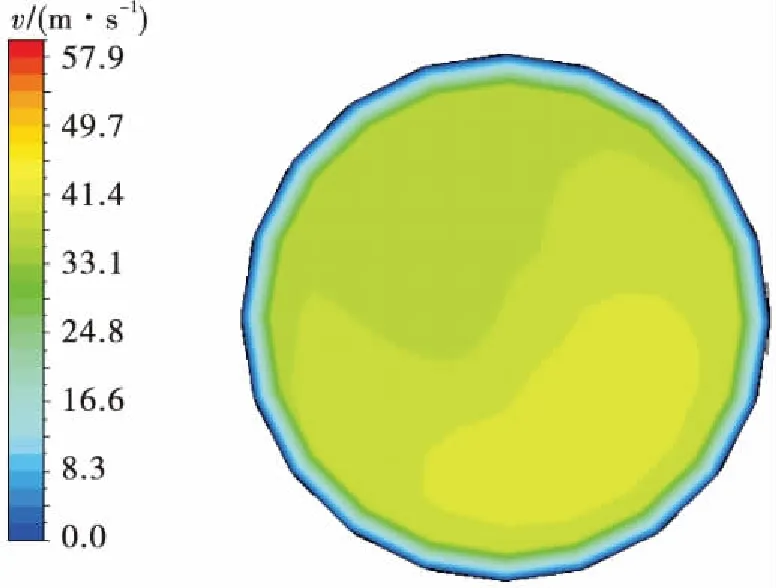

排空装置分别排放液甲烷和液氧时,收集箱压力、排放接口压力、排空筒出口速度仿真计算结果分别如图11~图16所示。

图11 收集箱压力分布(排放液甲烷)Fig.11 Box pressure distribution(discharging methane)

图12 排放接口处压力分布(排放液甲烷)Fig.12 Discharge outlet pressure distribution(discharging methane)

图13 排空筒出口速度分布(排放液甲烷)Fig.13 Discharge tube exit velocity distribution(discharging methane)

图14 收集箱压力分布(排放液氧)Fig.14 Box pressure distribution(discharging oxygen)

图15 排放接口处压力分布(排放液氧)Fig.15 Discharge outlet pressure distribution(discharging oxygen)

图16 排空筒出口速度分布(排放液氧)Fig.16 Discharge tube exit velocity distribution(discharging oxygen)

排空装置排放液甲烷和液氧时,收集箱内部压力分别为0.103 MPa(绝压)、0.107 MPa(绝压),收集箱强度满足要求;在排气接口处最大冲击载荷分别为0.41 MPa,0.72 MPa,低于排空筒最大承压7 MPa,强度也满足要求;排空筒出口气流平均速度分别为40 m/s,45 m/s,参照氢气相关规范,排放流速符合规范要求[9-11]。

4 排空装置工程应用

依据本文设计方法,加工了两个排空装置,如图17所示,分别用于排放甲烷和氧。

该排空装置已广泛应用于多种类型试验中,如某型液氧/甲烷发生器热试、某型液氧/煤油推力室热试、气氧/煤油点火试验、液氧/煤油超临界燃烧室热试(图18)、低温运转试验等,工作安全可靠,试验均获得成功。通过现场浓度监测,在地面操作人员活动范围内,氧气/甲烷浓度均在正常范围内。

图17 排空装置实物图Fig.17 Photo of emission device

图18 液氧/煤油超临界燃烧室热试Fig.18 Hot test of liquid oxygen/kerosene supercritical combustion chamber

5 结论

1)设计了一种新型排空装置,能有效组织较大流量低温氧/甲烷等易燃易爆介质的安全排放,已应用于多个相关试验中,排空装置工作安全、可靠,试验均获得成功。

2)针对排空装置收集箱、排空筒、固定支架等关键部件,给出了设计流程和详细设计过程。

3)数值仿真了排空装置的工作过程,收集箱内最大压力为0.107 MPa,排空筒上排放接口处最大冲击载荷为0.72 MPa、排放平均流速为45 m/s,均符合强度要求和安全排放要求。