首钢长钢8号高炉湿法喷补快速恢复实践

2019-09-20杨军昌

曹 锋 杨军昌

1.概述

首钢长钢8号高炉有效容积1080m3,2012年4月18日大修开产,至今已安全生产6年多。从2015年8月份起,高炉炉身上部无冷区段温度(高度2540mm)开始呈上升趋势,西南和正东方向炉皮温度150℃左右,无冷区内部耐材大面积侵蚀,高炉煤气分布影响较高,指标优化受限。针对这种状况,为确保高炉安全稳定生产,2018年11月23日,采用打水空料线法,将料面降至指定位置,对炉身上部炉墙进行喷补造衬。休风37小时后,24日开风,26日炉况恢复正常,历时36小时。实现了安全快速降料面,顺利开炉并快速达产的目标。

2.停风

2.1 停风前的准备

炉顶备1吨废旧皮带轮,30袋焦炭,20袋水渣,风口平台四角各备打水软管1根(长度约15m);J1皮带侧备水渣15t,铲车一台。

2.2 停风前炉况操作

(1)降料面前两天,保证炉况稳定顺行,炉缸工作活跃。保持物理温度1480℃-1500℃,[Si]=0.4%-0.6%,炉渣碱度R=1.05-1.15倍。提前一天降低生矿比例至5%,停高钛矿,适当降低煤比。

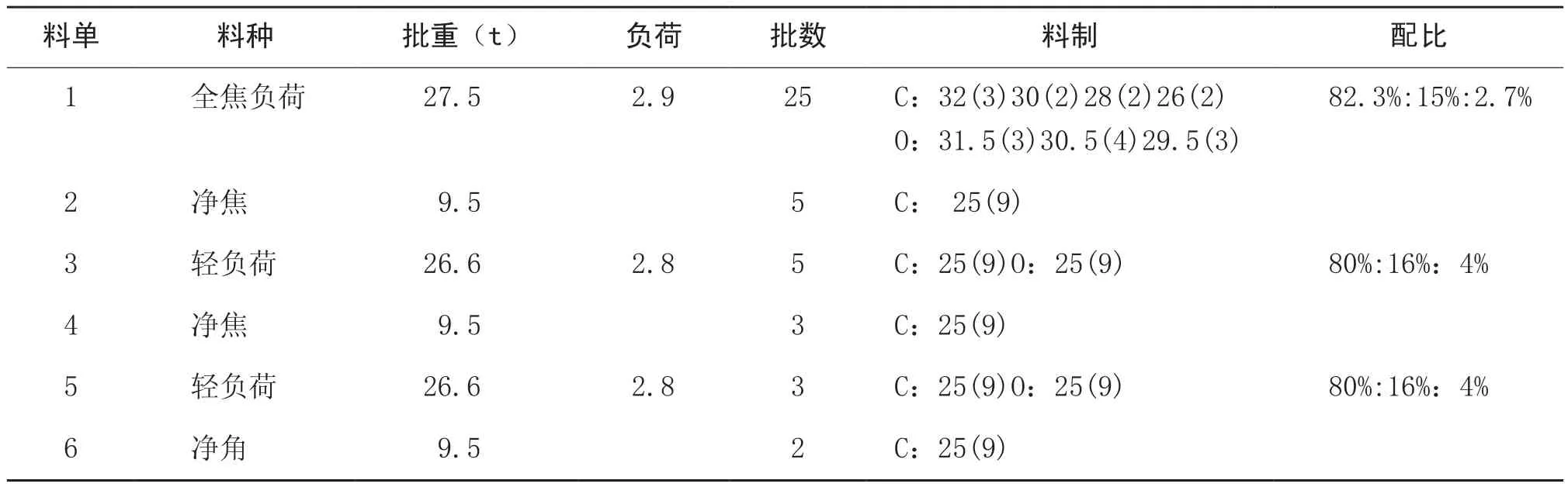

(2)停风料单。根据喷补位置,计划空料线空间500m3,为确保休风后净焦到达炉腹部位,制定如下休风料单,采取单环布料,布料角度25°(见表1)。

2.3 降料面操作

本次降料面从22日22:00开始至23日04:30休风,共历时6小时30分钟。停风后实际观察,料面刚好露出第九段冷却壁的凸台上沿,实际测料面深度12m。整个降料面过程压量关系适宜,未出现明显爆震,未出现管道行程。

表1 首钢长钢8号高炉停风料单

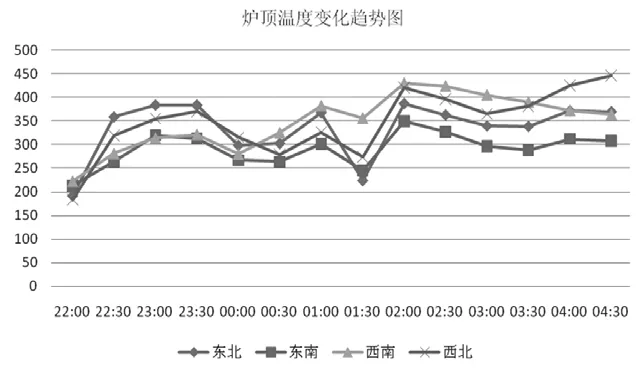

(1)炉顶温度控制。本次降料面采用下停风料、炉顶打水、减风相结合的方式控制炉顶温度,尽量减少向炉内的打水量[1];整个过程综合考虑料线、风量、风温、打水量、炉顶设备承受能力等来控制顶温在400℃左右(见图1)。

(2)炉顶煤气成分控制。整个降料面过程中,每小时分析一次炉顶煤气成分,重点对H2和O2含量进行监控,确认炉顶煤气中H2控制在6%以内,O2含量控制在1%以内(见表2)。

(3)风量、风压控制。降料面过程中风量、风压的控制要兼顾多个方面,既要防止因风量过大造成管道行程又要不影响降料面进程,同时还要稳定煤气流,避免出现顶压冒尖现象[2],另外,还要控制炉顶温度,根据耗风量计算料面深度。本次降料面过程中,累计消耗风量81wm3。整个过程中未发生顶压冒尖、悬料、管道行程,未发生爆震事故(见图2)。

2.4 停风小结

(1)整个停风降料面过程安全平稳,未发生顶压冒尖、悬料、管道行程,未发生爆震事故,炉顶煤气成分都在要求控制范围。

(2)雷达料线故障,机械料线调整不到位,降料面过程中是以体积进行预算,风量消耗也以经验判断为主,没有直接的数据,致使实际料面位置比预计位置降低1.5m。由于实际料面位置比预计深,休风料在炉内的实际位置也比预计位置低。预计降料面深度10.5m,空间体积500m3,累计消耗风量78wm3,实际将料面深度12.0m,空间体积600m3,消耗风量81wm3。停风料位置的变化,对高炉开风后的复风造成了一定影响。

图1 首钢长钢8号高炉降料面期间炉顶温度变化

图2 首钢长钢8号高炉降料面期间顶压、风量、风压变化情况

3.喷补

3.1 喷补前炉型

在高炉停风,考虑到料面较深,炉顶人孔少,短期内炉内煤气量较大,休风后先倒流2小时,炉顶保持通氮气,再进行炉顶点火。炉顶点火后,对炉内观察发现,整个无冷区圆周方向均有不同程度的侵蚀,侵蚀深度200mm-300mm,其中正东方向侵蚀最严重,局部有长约1200mm,高约500mm的深坑。

3.2 喷补操作

本次喷补采用湿法喷涂工艺。喷补前对需喷补部位炉墙进行高压水冲洗,喷涂3小时后向炉内扔30袋焦炭,防止反弹料结实,喷补结束后,向炉内扔皮带轮、托辊约1吨,防止喷补反弹料结壳。整个喷补过程用时约6小时,共用喷补料70吨。目测反弹料约有5吨-6吨,反弹率约在8%左右水平。喷补结束后高炉处于自然烘炉状态。

表2 首钢长钢8号高炉降料面过程中炉顶煤气成分控制表 %

3.3 喷补小结

(1)喷补前预测炉墙侵蚀情况以均匀300mm厚度计算,考虑到无冷区恢复后要同下方平滑过渡所需,以及反弹料的影响,在计算时乘以1.5的系数,计算消耗为70吨。实际喷涂时,当所有坑洞补起后,正好将无冷区下方和上方过渡找平。计划值与操作值基本一致。

(2)炉顶点火后,按计划应在炉顶布水渣15吨,水渣厚度100mm -150mm,降低炉顶温度。但实际上由于炉顶布料溜槽不能动作,仅在25°角东北方向溜槽停止的位置,下进去约1吨水渣,把提前存放在炉顶的20袋水渣撒进炉内。没有按计划布水渣将炉顶温度,只能自然通风冷却,致使喷涂时间延后2小时。

4.复风

高炉于24日17:28开风,使用12个风口送风,开始恢复炉况。至26日07:30,通过努力,历时36小时58分钟后,高炉炉况恢复正常。

4.1 复风料安排

复风料的制定要保证有足够的热量和良好的炉渣流动性,料单1和2中含硅量按2.5%,炉渣碱度按1.0设定。高炉复风前,装料体积约100m3,后高炉开风,实施带风装料(见表3)。

表3 装炉料料单

表4 炉前出铁出渣情况统计表

4.2 复风操作

经确认到位后,高炉堵往6#、7#、8#、9#、10#、11#、12#、13#共8个风口,使用余下12个风口送风,送风面积为0.1329m2,风量1000m3/min,风压98kpa,风温700℃,顶温30℃,标准风速125m/s。由于高炉不接受风量,风量逐渐减小,风压逐渐上升,料尺不动。20:15放风坐料,回风后,风量950m3/min,风压84kpa,仍然表现为憋风,料尺仍然不动。21:56再次坐料,本次坐料效果较好,高炉进风平稳。23:56引煤气,炉况开始逐步恢复。25日06:20捅开6#风口,使用风量1700m3/min;07:50捅开7#风口,使用风量1800m3/min;11:00捅开13#风口,使用风量2000m3/min;14:30开始富氧、喷煤;16:10捅开12#风口,使用风量2000m3/min;18:35使用南铁口出渣铁,开铁口后发现南铁口上方的14#风口漏水,连续使用南场再出一炉铁后,于22:00-23:50休风更换,休风过程中捅开8#风口。开风后继续恢复炉况。26日05:05捅开9#风口,使用风量2500m3/min;08:05捅开10#风口,使用风量2900m3/min。至此,高炉恢复正常生产状态。

4.3 炉前出铁

开风前预先用捣打料将北场贮铁式大壕变为干式大壕,用氧气管将北铁口烧透,前端约500mm用有水炮泥堵口,后端用低强度炮泥堵好,以便于复风后能够及时打开铁口。

开风后出铁前期渣铁分离差不过撇渣器,改走红渣场。第5次出铁渣铁分离较好,过撇渣器。之后增加开铁口次数,活跃铁口部位炉缸,待南铁口上方的风口捅开后,南场铁口投入使用(见表4)。

4.4 总结

1.本次恢复过程顺利、快速主要得益于反弹料处理得当。第一,本次喷补采用湿发喷补,有效控制反弹料比例,实际目测反弹料量非常少。第二,喷涂前在料面加水渣,当反弹料落到料面上后会形成硬壳,在喷涂过程中在反弹料落点处加入焦炭,喷涂结束后扔入的废钢(托辊)和随后的装料会将反弹料层轧变形,即可破坏反弹料层形成的硬壳,减少对煤气的阻碍。第三,加水渣和萤石对反弹料进行溶解。喷涂料中Al2O3高达55%,必然对炉渣产生影响,因此覆盖料选择使用水渣。另集中加萤石3吨,以稀释Al2O3,改善流动性,及时排出炉外。

2.开炉料设定合理。本次开炉料选择机烧+球团的固定比例,配加适量的硅石和萤石,炉渣碱度按R2=0.9-1.05倍控制,保证炉渣良好的流动性。充分考虑喷补反弹料和料线较深的影响,开炉初期负荷控制在2.1,保证了炉内足够充沛的热量。

3.炉前出渣出铁组织得力。炉前出铁组织,从人员安排,出铁节奏控制,都进行了细化,满足高炉需求,安全及时打开铁口排放渣铁。

5.喷补效果

此次重点对无冷却区及以下十二段、十一段位置进行喷补,无冷区圆周方向喷涂厚度均匀,表面基本平滑。高炉复风后测量无冷区炉壳温度,基本维持在40℃-50℃,较喷补前120℃-150℃,炉壳温度下降明显,取消炉壳外部打水。高炉喷涂后,上部炉型近似于新开炉炉型,煤气三次分布趋于合理,高炉边缘气流容易控制,中心气流稳定。

6.结束语

目前国内空料线降料面喷涂造衬的多数操作都将料面降到风口水平,长钢8号高炉将料面降至炉身中下部,喷涂后炉型趋于圆滑规整,炉况顺行,煤气流分布合理,延长了高炉使用寿命,效益明显。

喷补方案计划周全,立足现状、考虑充分,过程要把握原则,动态调控,有助于实现安全顺利降料面停风、喷补、复风。充足的热量是及时排出炉内凉温渣铁和良好的流动性是快速恢复的关键。