基于全转速范围内的直接转矩控制调速系统的研究

2019-09-10沈静静杨玉娇

沈静静 杨玉娇

(1.安徽新华学院电子通信工程学院;2.安徽外国语学院 安徽合肥 230880)

直接转矩系统不仅解决了矢量控制中所存在的计算量大的问题,还解决了电动机参数变化范围大的问题以及在某种程度上还分析了理论分析结果和实际的性能展现的差异问题[1],此外,该系统能够较好的被控制,而且其体现出快速的动态响应。其通过采用双滞环的控制方法,使得电机在整体运行的过程中经过转矩和定子的联动从而对电机在实际运行的稳定性而造成相关方面的影响。所以研究的焦点大都集中在减小转矩及定子磁链脉动上[2]。为了提高定子磁链的估计精度,改善直接转矩控制系统的动静态性能等,提出了多种行之有效的减小脉动方法[3]。在直接转矩的调速控制方面,有同步转速以下恒转矩调速的研究[4],也有基于弱磁范围内的速度控制等,但基于全速度范围内的控制仿真研究还不多见。本文通过建立一种直接转矩控制的感应电动机变频调速系统仿真模型,来实现电动机全转速范围内的速度控制。所谓全转速范围,是指电动机调速系统既可以实现同步转速以下的恒转矩调速[5],又可以实现弱磁范围内的恒功率调节,而且能实现转速的四象限运行特性。

一、直接转矩控制调速系统的建模

直接转矩控制[6](Direct Torque Control,DTC),是基于动态模型的双闭环控制系统。外环采用转速闭环,控制转速的大小;内环采用磁链和转矩滞环比较控制,产生转矩的快速动态响应。

(一)磁链与转矩的控制。为了实现磁链和转矩滞环的闭环控制[7],通常是通过异步电动机的电磁转矩值,再获得其定子磁链,磁链观测和转矩观测通常采用的数学表达式为:

式中:ψs(t)为定子磁链,us(t)为定子相电压,is(t)为定子相电流,Rs为定子电阻,P为电机极对数,ψsa,sβ为定子磁链在ab坐标轴上[8]的分量,isα,sβ为定子电流在αβ坐标轴上的分量。

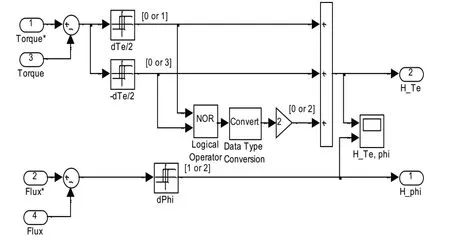

图1 磁链、转矩滞环调节器

图2 转矩和磁链滞环调节器的仿真模型

图3 磁链圆扇区的划分

磁链、转矩控制仿真模型如图2所示,其中其仿真模型中有两个滞环比较器[9],将其相加之后与逻辑运算符(NOR)异或,将异或得到的结果通过数据类型转换(Convert),与乘法器相乘之后得到运算结果是0或2。模型当中需设定相关值,比如,我们需将磁链滞环宽Fbm和转矩滞环环宽Tbw分别设定为0.02Wb和10N.m。磁链和转矩滞环比较输出为H_Te和H_phi。

图4 转矩和磁链观测及磁链角计算仿真模型

图4为转矩和磁链观测及磁链角计算仿真模型。逆变器输出的三相电压ua,b,c进行3/2。

首先通过变换可以得到usα、usβ,ia,b,c进行3/2变换得到isα、isβ,再经过离散积分模块的计算从而得到定子的磁链值,分别为:ψsα和ψsβ。并且由(2)式可得通过两个乘法器模块和一个加法器模块[10],从而可得到实际转矩值Te。

再利用定子磁链值ψsα和ψsβ,从而能够分别得到磁链幅值Ys和磁链角q。图4采用简化的计算方法将定子磁链分量ysa、ysb得到一个复数值[11],并分别通过求复数值模块和求复角模块两个部分得到输出磁链幅值ψs和磁链角θ。

(二)定子磁链扇区的计算。定子磁链扇区将磁链圆等分为六等份,每个扇区间隔60o,用Sn表示,定子电压矢量和扇区的划分如图4所示。磁链角的初始线(q=0)与电压矢量U1(100)的方向相同,扇区S1确定为U1(100)的方向线±30o的扇形区域,S2定为U2(110)的方向线±30o的扇形区域,以此类推可定义出六个扇区S1-S6。

其中图5是磁链扇区的计算模型,图5中所示的6个扇区通过关系比较模块和逻辑运算模块来进行判断[11]。通过仿真得到磁链角取值区间为:[-180o,+180o],从而使得扇区S4的所计算得到的范围为q>150o和q≤-150o,磁链角的区间和扇区S4的关系为“或”的关系,其它扇区的关系均为“与”的关系。

图5 磁链扇区的计算模型

(三)开关选择表的建立。首先设定扇区S1是定子磁链,且扇区S1运行方向是逆时针方向。在实际运行过程中,当磁链达到最小值时,△ψ>0,Hψ=1,需要通过非零电压矢量的方法来提高磁链,这时有两种不同的情况:(1)当电磁转矩幅值为最小值时,DT>0,HTe=1,则选取电压矢量U2(110),从而不仅增加了转矩还增加了磁链;(2)当电磁转矩幅值达到最大值时,DT<0,HTe=3,则用电压矢量U6(101),从而既增加磁链又减少转矩。如果此时DT=0,HTe=2,可以插入零电压矢量U0或U7。从而来得到异步电动机直接转矩控制系统的电压开关矢量选择表(见表1),其中以减少开关的切换次数从而来选择零电压U0、U7的值。

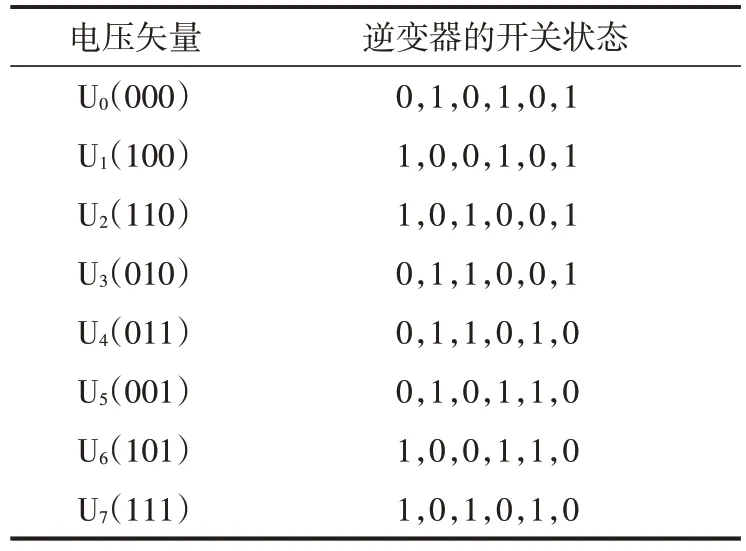

电压矢量U0~U7对应逆变器六只开关器件的开关状态如表2所示。三相逆变器的开关状态顺序分别为[a+,a-,b+,b-,c+,c-],例如[1,0,0,1,1,0],表示a相上桥臂、b相下桥臂、c相上桥臂开通,a相下桥臂、b相上桥臂、c相下桥臂关断。

开关选择表是通过两个二维的查表函数来实现的,其仿真模型如图6所示。当△ψ>0,Hψ=1 时,默认选择第一个查表函数;当△ψ<0,Hψ=2时,默认选择第二个查表函数。其中两个查表函数(lookup2D)中的参数通过相对应的开关表来进行相关的设置,通常被设置成3行6列的矩阵,矩阵的输出是填与上述的开关表所对应的电压矢量值:0~7。此外,我们逐步确定HY(磁链偏差)、HTe(转矩偏差)和Sn(扇区)之后,就可以得到唯一确定的电压矢量值,并通过将所确定的矢量值加1之后与多路转换开关(Multiport switch)连接,这个过程使得电压矢量值转换成逆变器的开关状态,这就是我们常说的6路PWM脉冲[11]。

图6 开关选择表的仿真模型

表1 电压矢量开关选择表

表2 电压矢量与开关状态对应关系

(四)速度控制器。在直接转矩控制系统中的重要的一个部分就是速度控制器,速度控制器中的速度调节器通常采用带有饱和特性和带输出限幅的PI调节器。速度调节器中的速度给定值n*先通过Rate Limiter模块也就是速度变化率限制模块进行相关性能的处理,一般速度变化率的变换范围设为[-900,900rpm/s],并且要与实际速度n进行相关方面的比较,PI调节器的输入是速度的偏差信号,此外由于PI调节器中的积分器采用的是Discrete-Time Integrator模块,离散时间积分器的采样时间是离散信号,所以在采样的时候,采样时间一般被设为采样时间的7倍,这样的采样方法可以适当增加仿真的速度,再将其输出接入数据采样率的转换模块,数据转换模块可将上述的离散采样时间转换成系统采样时间Ts。最后,PI调节器的输出通常作为转矩的给定值[11]。电动机的同步转速n0=1500rpm,其定子磁链给定值的设定原则为同步转速以下。

图7 速度控制器

设定为额定磁链F0=0.8Wb,同步转速以上设为弱磁控制,其设置由查表函数(Lookup)来实现。查表函数(Lookup)的参数设置如下:

转速:[0;300;600;900;1200;1500;1700;2000;2500];

磁链:[F0;F0;F0;F0;F0;F0;0.90 F0;0.72 F0;0.51 F0]。

二、直接转矩控制调速系统的仿真

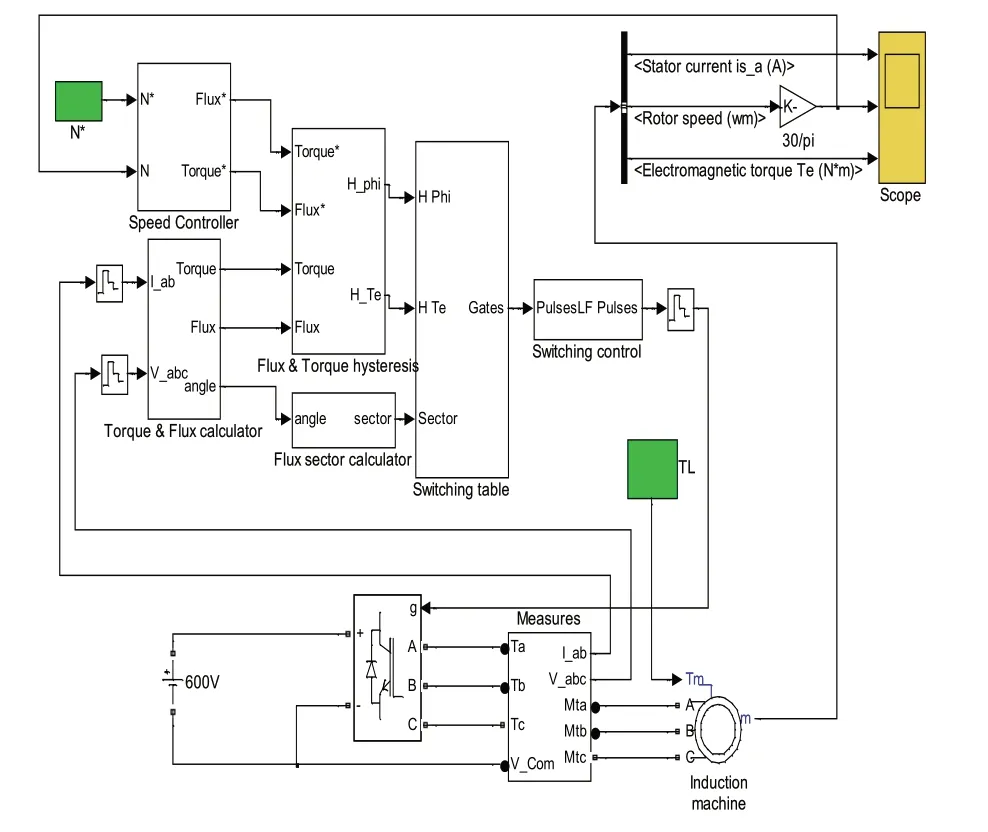

通过分析了上述的各分支模块,建立了如图8所示的含有速度闭环的直接转矩控制调速控制系统。

直接转矩控制分支模块包括速度控制器(Speed Controller)、磁链和转矩计算(Torque&Flux calculator)、磁链和转矩滞环比较器(Flux&Torque hysteresis)、磁链扇区计算(Flux sector calculator)、开关表模块(Switching table)等。

系统仿真相关性能参数设置值为:

电动机相关参数设为:直流电源电压为:600V;额定磁链:F0=0.8Wb,Rs=14.85mW,Rr=9.295mW,Ls=0.3027mH,Lm=10.46mH,Lr=0.3027mH;额定电压UN=380V;额定功率PN=100kW;额定频率fN=50Hz;极对数P=2,J=0.01kg.m2。

控制系统参数:速度PI调节器中的比例调节系数kp=30,积分调节的系数ki=200,其中速度在变化调节的过程中设置其变化斜率的范围是给定最大变化斜率为[-900,+900]rpm/s,100Hz是速度相关测量值的低通截止频率。转矩环宽:Tbw=10N.m,磁链的环宽的设定值为:Fbw=0.02Wb,且转矩的范围为-1200~+1200N.m。

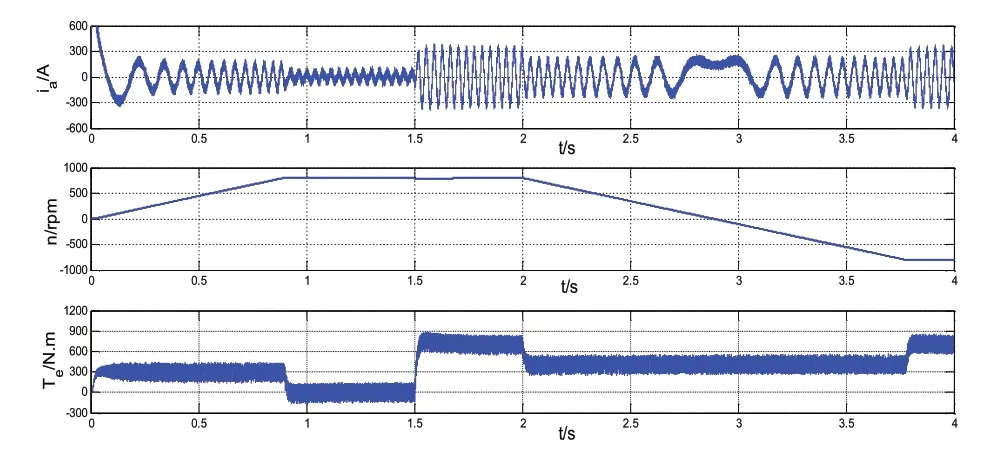

(一)同步转速以下的恒转矩控制仿真。速度的初始值设置为:n*=800rpm,且在设定的时间为2s 时n*=-800rpm;TL=0是负载转矩设置的初始值,在时间t等于1.5s时,负载转矩增加到700N.m。

直接转矩控制系统在同步转速以下的仿真结果如图9所示。图9中所示的分别是定子电流ia、转速n、电磁转矩Te在图8的模型中仿真出来的波形。从图8中可以看出,电动机在正向启动之后,转速呈现出线性增加的现象,在t=0.8s时,转速增加到最大值:n*=800rpm,然后电动机一直持续到t=2s 时一直处于稳定运行的状态,在t=2s 之后,电动机开始减速,并逐步减到速度为0的状态并开始了反向加速的状态,并反向加速到800rpm,整个过程中,从仿真波形中可以看出,转速十分平滑,未出现抖动和超调的不良现象,从而准确地实现了电动机调速的四象限特性。

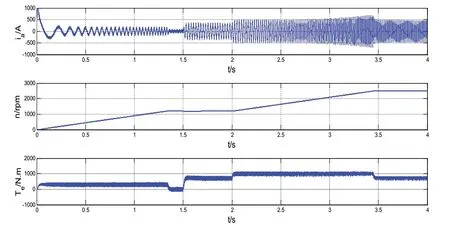

(二)同步转速以上的弱磁控制仿真。如图10仿真波形结果所示,速度稳定初始值n*=1200rpm,在t=2s时开始逐步线性改变为2500rpm;负载转矩在t=0 时,负载转矩的值为0,然后开始逐步增加,在t=1.4s 时间范围内,一直在TL=300N.m 上下浮动,在 t=1.5s 时,加载到 TL=700N.m 上下波动,且在t=2s秒时,逐步增加转矩的最大值TL=1000N.m上下浮动,并在t=3.5s秒之后转矩值下降到700N.m。

在同步转速以上的仿真结果如图10所示。从仿真波形中的转速波形中可得到,转速给定n*=1200rpm,电动机正向启动,转速线性增加至1200rpm,电动机处于稳定运行阶段。在t=2s,n*=2500rpm,电动机开始加速至t=3.5s 达到新的稳定转速n=2500rpm,此时电动机工作于弱磁状态,在同步转速以上的调速过程中,也无抖动和超调现象,调节非常平滑,很好地实现了电动机弱磁调速控制。弱磁调速定子磁链轨迹如图11(b)所示,定子磁链额定值为0.8Wb,当转速上升到2500rpm 时,定子磁链幅值随转速的上升而下降至0.48Wb,磁链轨迹为逐渐内缩的同心圆。

图8 直接转矩控制系统仿真模型

图9 同步转速以下的仿真结果

图10 同步转速以上的仿真结果

三、结论

由以上仿真结果可以看出:1.同步转速以下的直接转矩控制达到了定子磁链形成圆形磁链,幅值恒定,脉动很小;可以将转矩脉动控制在设定的范围内;调速性能良好,在换向调速过程中,无抖动和超调现象,很好地实现了电动机调速的四象限特性。2.弱磁环节的直接转矩控制实现了电机转速和转矩的恒功率控制;弱磁控制过程很平稳。

由此可见,此仿真模型达到了理论所期望的磁链、转矩及调速性能,而且仿真速度快,对研究全转速范围内直接转矩调速控制具有较好的参考价值。

图11 定子磁链圆的轨迹