基于优化模拟退火算法的航天薄壁结构件车间布局优化

2019-07-26彭劼扬王家海

彭劼扬,王家海,沈 斌

(1.同济大学 机械学院,上海 201804;2.同济大学 中德学院,上海 201804)

0 引言

航天产品加工过程复杂,大多数加工生产都是根据工艺人员的经验进行设施规划和加工,生产效率低下。在提高生产效率的方面,设施布置设计被视为提高车间生产力的关键[1]。研究表明,20%~50%的操作费用是用于原料运输费用中。而工厂布局属于NP问题,使用数值计算方法很难高效地解决,目前大都使用启发式算法[2]或使用计算机软件仿真进行求解。

对于布局问题,国外最早于1961年由Richard Muther研究出系统布置设计SLP方法,首次提出对于相互作用的生产单元之间的关系表示法,对后续相关研究打下坚实的基础[3]。随着科技的发展,SLP的缺点渐渐凸现出来,科研人员开始使用启发式算法和SLP相结合的方式,衍生出改进法[4]。Ravi Kothari和Diptesh Ghosh[5]提出使用两个禁忌算法对单行设施布局进行实现的策略,其中一个禁忌算法是穷举搜索的2-opt邻域,而另一个涉及插入邻域的穷尽搜索,能够加快两个邻域的搜索。齐继阳和竺长安[6]使用改进型模拟退火算法,使用禁忌表的手段,增加了退火算法的记忆能力。庞峰[7]将改进SA算法应用到板式家具问题上,使材料利用率普遍高于95%。

基于以上研究,本文主要对对设备布局算法进行研究,提出了混合算法的一般设计原则。通过对比分析,发现将模拟退火思想应用到遗传算法中能提升算法的收敛性,减少迭代次数。并在此基础上,应用Plant Simulation仿真软件对某航天大型零件车间布局进行仿真,验证了混合算法的优越性。

1 数学模型

本文是对块状工位进行研究,对于块状的工位,需要考虑到一个设备所需的运维面积及该工位所需的工位面积。给定长×宽的时候,进行布局,则每一行的宽度由该行中最大宽度设备块决定。布置过程如图1所示,其中单行布置可以看成多行布置的特殊形式。

图1 设备布局

而相应的数学模型可以表示如下:

其中:F是目标函数值;Cij为物料运输费用;fij为物料运输量;dij为两个设备之间的距离;xixj为两个设备之间x坐标值;yiyj为两个设备之间y坐标值;lilj为设备i,j的长度;wiwj为设备i,j的宽度;L,H分别为车间的总长度和总宽度。

式(1)中,以物流量为优化目标,能够很大程度上达到对车间的布局优化;式(2)中,dij作为两个设备之间的距离,设备之间通常不能直接接触的,距离的大小是通过两个设备块中心之间的直线距离进行衡量的;式(3)中主要是对同一行中两台设备在X轴方向进行限定,保证两台设备不交;式(4)中则是不同行相邻设备之间在Y方向上不能交叉;式(5)是对车间长度方向的约束,不能超过车间规定的总长;式(6)是在车间宽度方向进行的限制,不能超差。基于以上公式的约束可以保证建模的合理性。

2 混合算法的设计

算法间存在多种结合方式,但是并不是所有的结合方式都能使新算法优于单个算法,因此对于两个算法的结合应遵循以下原则进行:1)算法优缺点结合原则:相结合的两个算法能够优缺点互补,如此混合算法将优于独立算法。或者尽量减少两个算法缺点的相同部分,从而减小了对混合算法在该部分的进一步弱化;2)解形式一致原则:在算法结合过程中,注意解的联系,两个算法的结合部分注意解的形式的变换,如:遗传算法中采用的是编码的方式进行计算的,但是在粒子群算法中采用的是粒子的方式,在形式上有所区别。3)遵循适用原则:在处理具体问题的时候,有些算法不适合解决该问题的时候,就不能再使用该算法与其他算法进行结合来解决问题。

本文对于模拟退火遗传算法进行的结合能够同时满足以上原则,能够进行算法融合,混合算法流程如图2所示。

图2 混合算法流程

算法描述如下:

1)首先设置参数,种群数量,迭代次数,交叉率,变异率,初始温度等;

2)采用退火原理对初代进行处理;

3)使用遗传算法进行选择、交叉、变异,方式如上文所述;

4)计算适应度值,进行比较,产生下一代种群;

5)产生子代后,若满足收敛条件则输出最优解,否则继续进行迭代操作直到找出最优解。

3 混合算法的实例验证

多行布局中在进行坐标求解时,按中心点的X坐标和Y坐标进行表示每个设备的位置。本算例采用文献[8]中某机械加工企业,车间内设备的摆放方式是以机群为主。而且在其中生产的产品的质量较大,因此车间物流量相对较大。该车间是一个长为20m的正方形形状车间,进行产品加工的设备有10台,物流成本如下所示:

设备长度:{4.3,4.3,4.65,2,5,3.5,1.8,3.85,5,5};

设备宽度:{5.6,3.7,7.75,4,4.2,5,2,4,4,4}。

单位成本矩阵如表1所示。

表1 费用矩阵

车间的初始布局为{1,2,3;4,5,6;7,8,9,10},此时车间运输成本为3748.8元。本文选取算法种群大小为10,子代数目为8的情况下,最大代数迭代到100,交叉率为0.8,变异率为0.2。

表为三种算法运行结果对比如表2所示。

表2 算法结果对比

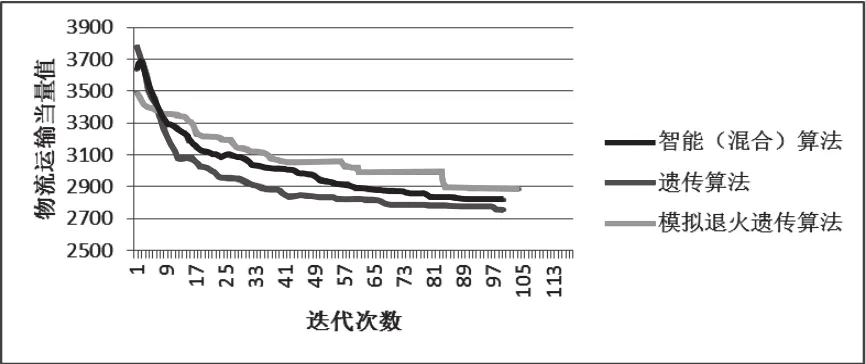

多行布局平均值收敛曲线如图3所示,其中横坐标为迭代次数,纵坐标为物流运输当量值,即是前文所述目标函数值。

图3 10次平均值迭代曲线

收敛曲线如图4所示。

求解结果分析:

1)图4中可知,10次混合算法平均解的收敛速度明显高于遗传算法和模拟退火算法。混合算法的10次解中只有第四次和第五次的解比遗传算法稍差,其他的解均优于遗传算法,而混合算法十次解中均优于模拟退火算法的解。

2)根据图3中对比可以看出,混合算法的结果明显优于其他另外两种方式,混合算法在30代左右收敛到最好结果,而其他两个算法在40代以后得到最终结果,且最优解相比混合算法较差,因此,混合算法的收敛特性和最优解均优于单独算法。

图4 最优解收敛曲线

4 基于Plant Simulation的布局算法仿真

航天薄壁结构件生产车间的情况较为复杂,涉及多品种小批量的混流生产,本文验证的车间生产两种型号的火箭储箱,其中产品A是由6个筒段和2个箱底组成,而产品B是由6个筒段和2个箱底组成,年产量为12个贮箱。

使用Plantsimulation仿真软件进行二维仿真,由混合算法得出的结果得出布局方案,如图5所示,优化后的布局为(1,2,3;5,16,4,9,13,7,15,12;14,10,8,11,6),在Plant Simulation构建二维及三维仿真模型如图5所示:

图5 车间二维、三维布局图

图6 仿真运行结果

由仿真结果可知,生产相同产品的情况下,经过布局优化后的车间加工时间大大缩短,图5所示经过改进后的仿真运行结果:

由图6可知,在生产同样零件个数的情况下,加工时间由365天缩短到204天左右,生产效率极大的提高了。

5 结束语

本文主要对现有航天产品车间进行改造,通过对布局算法的研究,分析遗传算法和模拟退火算法从而设计出混合算法,并进行了算法验证,得出了算法的有效性。通过混合算法对车间布局进行求解,获得了车间布局优化方案。仿真结果表明:该混合算法具有很好的收敛特性,同时能够得出较为理想的结果。