机床振动的理论分析和实验测试对工艺的指导作用

2019-07-26王云德胡经玮

王云德,胡经玮

(格劳博机床(大连)有限公司 研发设计部,大连 116600)

0 引言

数控机床是现代制造业的关键设备,一个国家数控机床的产量和技术水平在某种程度上就代表这个国家的制造业水平和竞争力。为了获得加工精度及加工效率都比较高的数控机床,在其研发过程中就必须考虑机床的振动问题。尤其对于高转数、高精度的高档数控机床来说,机床的振动会导致主轴或工作台的振幅超出了允许的范围,致使零件的加工表面质量恶化和刀具磨损,最终降低了零件的加工精度和生产效率。机械加工设备的振动直接影响到加工的精度和有效性。大型旋转机械的振动信号直接反映了设备运转的主要信息[1]。因此,振动分析与振动抑制就显得更重要。

1 UG软件对模型的模态分析

机床的振动问题可以归结为三类,分别是固有特性、动力响应和动力稳定性问题。这里介绍通过UG软件,利用有限元方法,对某款加工中心机床主要组装部件进行模态分析的模拟仿真,得出前十阶模态,其实主要影响是前三阶或者前四阶低频模态。

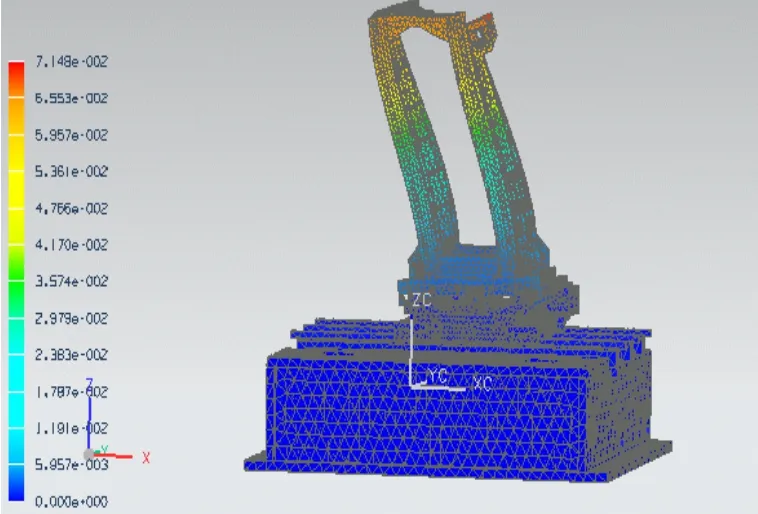

以下为通过软件分析得到的该款加工中心仿真结果。得到了它的前10阶固有频率与振型,如图1所示,为一阶模态的模拟仿真图,它的振型为沿X方向,即左右摆动,振动频率为60.6Hz,为影响振动的最主要振型。

图1 第一阶振型图

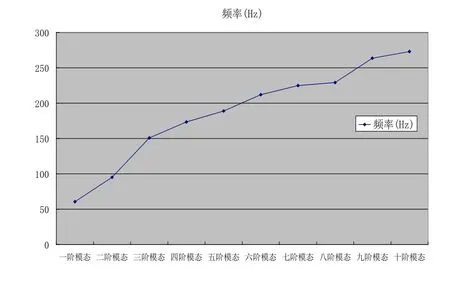

仅以第一阶振型为例进行说明。图2为其余九阶模态与频率对应表,这里不作具体说明振型状态,仅把振型与频率的关系展现出来。应用同样的方法,也对含有机床主轴的模型进行了分析,得到第一阶模态,它的振型为沿X方向,即左右摆动,振动频率为72.8Hz,为影响振动的最主要振型。对于模拟仿真所得到的结果,为后续的振动响应等试验的测试打下了基础。

图2 十阶模态与频率对应表

但是模拟仿真不能代替物理实验,只是为我们提供一种的方法,定性分析比较准确,定量分析仅供参考,这是因为在模拟仿真时,难免要对于模型进行简化处理,从而减少网格划分数量,减少计算量,另外,对于部件间的约束条件也和实际情况有所差别。要准确测试上述试验内容,需要利用专业的实验系统和仪器,如数据采集分析系统、加速度传感器、力传感器和激振器等。

2 振动测试实验

随着设备朝着大型化、高速化的发展,振动引起的问题更为突出,需要解决的问题更为迫切,也对振动测试与振动信号分析技术的研究提出了越来越高的要求[2],如何找到对于机床影响较大的几种频率,从而通过改变机床转数避开这几种频率(避免引起共振)就显得十分重要了。振动测试技术一般振动测试技术大致可分为两类[3,4]:一类是测量设备和结构工作或实验时所存在的振动,这种测量可以利用振动信号对设备和结构的运行状态进行监测评估和故障诊断;另一类是系统特征参数的测试,包括系统的频响函数、脉冲响应函数、模态参数和物理参数等。

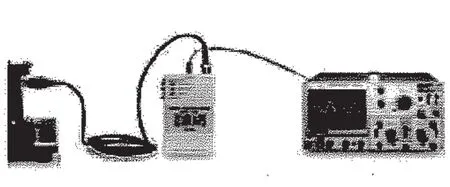

利用Model-1332A以及Model-9803系统对于某款加工中心机床主轴进行测试与分析。实验装置简图如图3所示。

图3 Model-1332A及Model-9803装置简图

测试及分析步骤:

1)如图3所示,连接好各测试仪器,将测头(带磁性)吸附在主轴前端,打开电源。

2)用一实验用敲击锤敲击主轴前端,并记录振动数据。

3)将数据导入计算机,利用软件读取数据,即带参数波形图。

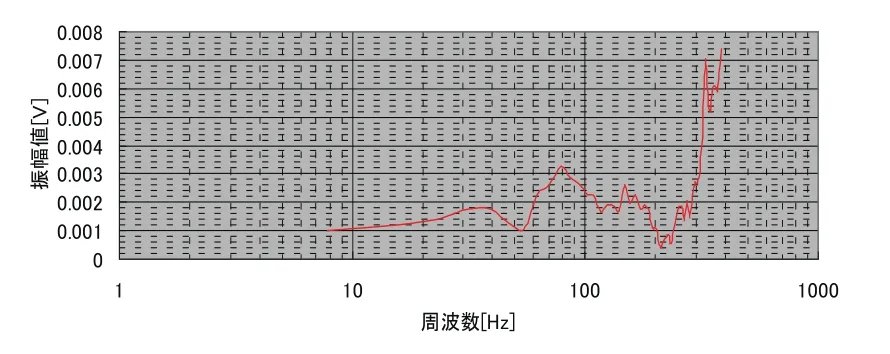

4)通过快速傅立叶变换(FFT),将以时间为X轴的波形图,转化成为以频率为X轴的频谱图(如图4所示),图中可以分析出若干阶振动频率以及振幅值。

图4 主轴振动频谱图

通过频谱图,可以直观地看到频率为382.8Hz,328.2Hz,359.4Hz权重较大,低频中权重最大的是78.1Hz左右。由于被分析的机床主轴工作转数为10000r/min左右。转数上限的约束,不易与高频产生共振,故在机床切削过程中,主要考虑频率为150Hz以下的,所以,高阶模态研究和高阶频率对于加工工艺以及刀具参数的设定没有特别的指导意义。

3 切削工艺参数设定

针对上述的测试结果结合UG软件的仿真分析,对于某款发动机的缸体进行铣削测试,缸体材料为铸铁材料,铣削刀具为直径50的HSK63标准刀柄刀具,刀具材料为硬质合金铣刀刃数为3刃,切削深度为1.5mm。通过测试工件表面的光洁度来反映切削过程中的振动情况,测试过程在不改变其他刀具参数的情况下,也不考虑被切削工件的自身频率的情况下,仅通过改变主轴转数来反映测试结果。主轴转数设置范围400r/min到2000r/min,每200转变化为一个间隔。实验表明当主轴转数为1600r/min时,被切削工件的表面光洁的最差。这里说明一下,刀具加工时产生的激振频率f=nz/60。式中:n为主轴转数(r/min);z为刀具刃数。

从而验证了刀具产生的激振频率约为80赫兹,使切削过程中,机床产生共振,这与振动测试结果几乎相差不大,与UG模拟仿真结果相差略大。

4 结束语

通过利用UG软件对模型的模拟仿真,可以降低振动测试的实验成本,为切削工艺提供数据支持,但是误差较大,定性分析可以,定量计算有待提高。而振动实验弥补了模拟仿真的缺点,测试数据可做切削工艺参数参考,对于指导刀具参数的优化有着很重要的作用,对于汽车发动机缸体缸盖的加工,尤其对于表明光洁度要求高的加工面有着十分重要的指导意义。