基于更新Kriging模型的双重螺旋法加工齿面的重构方法

2019-07-20邓辰严宏志陈义忠伊伟彬

邓辰,严宏志,3,陈义忠,伊伟彬

(1.中南大学轻合金研究院,湖南长沙,410083;2.中南大学高性能复杂制造国家重点实验室,湖南长沙,410083;3.中南大学机电工程学院,湖南长沙,410083)

与传统的“五刀法”加工螺旋锥齿轮相比,双重螺旋法具有高效、绿色制造的特性[1-8]。张宇等[7]对双重螺旋法的切齿原理以及螺旋锥齿轮的动静态啮合性能等方面进行了研究。由于螺旋锥齿轮齿面形状复杂,不能使用显示函数表达。为了分析及优化螺旋锥齿轮的啮合性能,一般基于机床调整参数仿真加工形成螺旋锥齿轮齿面。由于已有软件仿真加工齿面精度较低,不适合作为后续动静力学分析的模型,因此,目前大多数集中在NURBS 函数的拟合研究。其中,林家春等[9]利用数据点进行NURBS 曲面拟合,建立齿面三维参数化模型,解决了特大型齿轮特征线测量问题;ZHAN等[10-11]在NURBS 齿面重构基础上对拟合后的曲面进行最小二乘法再次优化逼近。一些三维软件建模都用类似的样条曲线拟合三维曲面,但因结果受其控制点及权因子等多方面因素的影响,最终精度不理想。与多项式最小二乘法、样条曲线等插值方法相比,Kriging 作为一种估计方差最小的无偏估计模型,具有全局近似与局部随机误差相结合的特点,它的有效性不依赖于随机误差的存在,对非线性程度较高和局部响应突变问题具有良好的拟合效果,能够对拟合点进行误差控制,由此Kriging 模型在近些年得到了广泛运用。杨丽等[12]运用Kriging 模型预测了齿轮啮合刚度,由此以齿轮动态传动误差响应波动最小为目标对齿轮修形参数进行了优化;CHEN等[13]将Kriging 模型与支持向量回归结合,对受噪声影响的数据进行了精确预测;佟操等[14]基于MonteCarlo 法,结合Kriging 预测,提出一种主动学习可靠度计算方法;陈志英等[15]将粒子群优化算法引入Kriging模型,快速准确地预测了轮盘危险点的应变变程;李小刚等[16]提出了一种双层更新的Kriging 模型,对某型号大型汽轮发电机定子端部绕组锥环固定结构动态特性进行了稳健优化设计。MUKHOPADHYAY等[17]对比了不同Kriging 模型的精度和计算效率,研究了不同协方差函数的比较性能,然后利用随机Kriging 法解决了噪声在不确定传播中的作用。本文作者以实现双重螺旋法加工螺旋锥齿轮三维几何精确建模为目标,通过提取适当的型值点,进行基于更新Kriging 模型的齿面重构研究,以便为双重螺旋法螺旋锥齿轮啮合性能准确分析提供支持。

1 双重螺旋法齿轮加工原理

依据螺旋锥齿轮双重螺旋法成型原理,大轮使用成形法加工,小轮使用双重螺旋法加工。与小轮双重螺旋法加工相比,大轮加工不附带刀倾机构与螺旋运动机构,而且摇台不需要在绕自身转动的同时还要沿其轴线方向做进给运动,其大轮理论齿面方程可参考文献[2-6],因此,在此主要介绍小轮的双重螺旋法加工原理。

小轮刀盘侧刃切削面的其次坐标方程为

式中:rt1为刀盘名义半径;W1为刀顶距;u1为切削刃上任意一点到刀尖的距离;α1刀具齿形角;θ1为刀盘相位角;凸面取“-”,凹面取“+”。

同理,刀盘侧刃切削点处的法向量nt1与切向量tt1分别为:

式(2)中小轮轮齿凹面取“-”,凸面取“+”;式(3)中小轮轮齿凹面取“+”,凸面取“-”。

图1所示为小轮加工坐标系σ1={O';i1,j1,k1},其中,O'为机床中心,O1为小轮设计交叉点,Oo1为刀盘中心;i1-j1所在平面为机床平面;S1为径向刀位,q1为角向刀位,XB1为床位,X1为轴向轮位,E1为垂直轮位,I为刀倾角,J为刀转角,δM1为小轮轮坯安装角。产形轮的轴向与k1轴方向相同,用单位矢量k1=[001]T表示。

小轮产形面方程位置矢量在机床坐标系的表达为:

式中:Mo1o′为刀盘坐标系到机床坐标系的坐标变换矩阵;Mdz和Mdq分别为小轮刀盘经过刀倾角和刀转角的坐标变换矩阵;Lo1o′,Ldz和Ldq分别为Mo1o′,Mdz和Mdq的三阶主子式。

而小轮交叉点O1到机床中心O′的位移矢量为

图1 小轮加工坐标系Fig.1 Coordinate system to manufacture pinion

式(7)中床位XB1会随着加工过程发生变化,与螺旋运动系数有关[8]。

设产形轮的角速度为1,即ωp=k1,小轮转速为ω1=io1p1,其中,io1为加工小轮时的滚比,而小轮产形轮与工件之间的相对角速度ω与相对速度v分别为:

式中:Hl为小轮双重螺旋法加工的一阶螺旋运动系数。

最后,将小轮齿面方程表示在以小轮设计交叉点O1为原点的坐标系中,即可得到小轮的齿面方程:

2 Kriging模型及齿面重构优化方法

2.1 Kriging模型

对待求曲面基于Kriging模型进行拟合可表示为

式中:y(x)为未知的Kriging模型;x=[x1,x2,…,xi,…,xn]T,为其中一个输入样本,n为输入的样本维数,为第i维中有m个样本点;f(x)=[f1(x),f2(x),…,fi(x),…,fp(x)]T为回归多项式基函数向量,p为回归多项式的数量;β=[β1,β2,…,βi,…,βp]T为多项式参数向量;z(x)为Gaussian 随机过程函数,其期望为0,方差为σ2,协方差矩阵为

式中:xi与xj为不一样的随机变量;R(θ,xi,xj)有多种函数形式可以选择,在此,选择参数θ=[θ1,θ2,…,θi,…,θn]T的高斯函数作为相关系数,R(θ,xi,xj)表示为

式中:θk为未知的相关参数。

根据Kriging理论,在未知点x的预测值为

式中:c=c(x)=[c1(x),c2(x),…,ci(x),…,cm(x)]T,为试验点在预测点处的响应向量,m为试验点数。

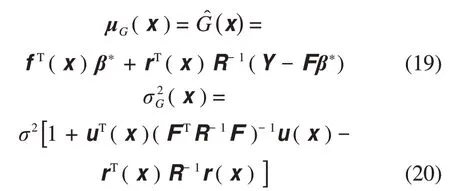

考虑Gaussian随机过程,为确保预测值无偏且预测均方误差最小,采用拉格朗日乘数法求最小值,可得

式中:F为n个样本构成的设计矩阵。将式(15)代入式(14)可得

对于回归问题Y≃Fβ,由最小二乘法可得多项式参数向量:

再将式(17)代入式(16)得

式中:r*可通过已知设计点的残差计算得到,即Rr∗=Y-Fβ∗。

为了使预测值无偏差且预测均方误差最小,在未知点x处的Kriging 预测值的均值uG(x)和方差分别为:

式中:u(x)=FTR-1F-f(x)具体推导过程见文献[18]。

2.2 基于Kriging模型的齿面重构优化方法

1)采样点的选择。只有选择按齿面上按一定规律分布的采样点才能得到光滑的齿廓曲面。一般地,采样点越多,拟合的齿面和理论齿面越接近,但是相应的计算时间也会越长。因此,在满足精度要求的前提下,尽量使用较少的型值点进行曲面重构。齿面型值点的采集如图2所示。以每个加工仿真齿面上齿高、齿长方向的N×M个数据点作为初始采样的型值点进行齿面拟合。

2)数据归一化处理。对型值点的数据进行归一化,即

图2 齿面型值点的采集Fig.2 Extraction of initial data points on tooth surface

式中:xi,nomalized为归一化后的第i维样本;i=1,2,…,m;k=1,2,…,n;xi,min=min(xi)为型值点在第i维上的最小值;di=max(xi)- min(xi)为第i维上的m个数据点之间的最大距离。型值点归一化后再建立Kriging模型,可提高其精度和鲁棒性[19]。

3)拟合精度判断。基于Kriging模型的更新策略,用复相关系数R2作为全局精度的检验标准,其值越接近1,则模型的全局近似精度越高。

同时,以最大绝对误差为局部近似精度检验标准,其值越接近0,则模型的局部精度越高。

最大绝对误差Emax为

均方根误差ERMSE为

平均绝对误差Emean为

这些参数也作为检验曲面拟合精度的判据。首先,基于Kriging 模型求出控制顶点的数据,再对拟合曲线的R2进行判断,若R2满足预定要求,则保留模型,输出控制顶点;否则,对模型进行更新。具体方法为:若求出控制顶点中最大绝对误差小于0.001 mm的点,则将这些数据作为新增样本加入初始样本点集中,以此加密样本从而提高局部精度;否则,将求出的控制顶点中最小值的点作为新增样本加入初始样本点集。再以新样本点集为基础继续进行归一化处理,然后重新进行新的Kriging 拟合,直至R2满足预定要求为止。

4)进行蒙皮操作。根据上一步所得的控制顶点,采用蒙皮法生成重构的齿面。

整个齿面重构流程如图3所示。

图3 齿面重构流程图Fig.3 Flow chart of reconstructing tooth surface

3 算例

以1对螺旋锥齿轮为例,其基本参数与机床调整参数如表1和表2所示。基于不同数目的型值点进行基于更新Kriging模型的曲面重构,并将其与在Pro/E中通过样条曲线拟合的齿轮模型进行对比,得到重构齿面误差特征值如表3所示。

由表3可得:通过样条曲线拟合出的Pro/E 模型重构齿面平均绝对误差为采用本文更新Kriging 模型的3.294 9×106倍。基于更新Kriging 模型重构螺旋锥齿轮齿面精度更高。

采用差曲面表达建模的误差可更直观反映重构精度。取法向偏差作为Kriging 模型误差可得其差曲面如图4和图5所示。

从图4和图5可知:用基于更新的Kriging方法得到的拟合结果中,最大误差为1.539 0×10-6μm,最小误差为-3.348 4×10-7μm,拟合齿面点基本与理论齿面点坐标一致;而通过Pro/E生成的齿面,其最大误差为11.833 8 μm,最小误差为-16.443 4 μm。由此说明采用本文更新Kriging 模型拟合齿面更接近理论齿面。

表1 齿轮基本参数Table 1 Basic parameters of gear and pinion

表2 齿轮机床调整参数Table 2 Machine Setting Parameters of gear and pinion

表3 不同重构数据比较Table 3 Comparison of reconstructing data for different models

图4 Kriging模型差曲面图Fig.4 Ease-off of Kriging model

图5 Pro/E模型差曲面图Fig.5 Ease-off of Pro/E model

4 结论

1)基于更新Kriging 模型,通过采样点选择、型值点归一化、Kriging 模型的更新策略、蒙面法提出了齿面精确重构优化方法。

2)与常用样条曲线拟合方法相比,本文重构方法所建模型更接近理论齿面,误差更小,精度更高,为后续的齿面接触分析(TCA)以及承载齿面分析(LTCA)提供更为可靠的模型基础。