节理面形貌参数相关性分析及粗糙度量化分级研究

2019-07-19付建新宋卫东谭玉叶

付建新 宋卫东 谭玉叶

摘 要:以岩石自然节理面为研究对象,对节理面形貌进行了测量,建立了节理面三维形貌图,在此基础上计算得到了5个形貌参数,以中心线平均高度均方根为基准,对参数之间的相关性进行了研究.在形貌参数测量的基础上,选取3个形貌参数,采用模糊数学方法,实现节理面粗糙度的量化,对粗糙度进行了分级,并对形貌参数与粗糙程度指标之间的依存关系进行了研究.研究表明,中心线平均高度与均方根呈线性正比例关系,峰态系数、偏度系数及表面微凸体倾角均方根值与中心线平均高度均方根值的比值与中心线平均高度的均方根值为幂函数关系.粗糙度量化分级研究结果表明,粗糙度量化分级指标与静摩擦因数及静摩擦角有明显正比例线性关系,静摩擦因数、静摩擦角及量化分级指标与中心线平均高度均方根值的比值与中心线平均高度均方根值为幂函数关系.通过各参数相互之间的定量函数关系,可得到相关性系数,进而实现形貌参数对节理面粗糙程度及摩擦力的估算.

关键词:岩石断裂;三维形貌;均方根值;粗糙度;量化分级

中图分类号:TD803 文献标志码:A

文章编号:1674—2974(2019)01—0124—09

Abstract: Taking the rock nature joint surface as the research object, the morphology of joint surface was measured and 3D shape of the joint surface was established. On the basis of this, five parameters were calculated and the correlation between parameters was studied taking the root mean square value(RMS) as benchmark. Selecting three morphology parameters, the method of fuzzy mathematics was used to quantify the roughness of joint surface, and the roughness was classified. Meanwhile, the correlation between the morphology parameter and roughness index was studied. The results show that the average height of the central line is proportional to its RMS. The relation among the ratio of kurtosis coefficient, skewness coefficient, micro convex angle and RMS of mean height of centerline is power functions. The results of quantitative classification of roughness show that the quantitative classification index and friction coefficient and friction angle have obvious positive proportional linear relationship. It can be used for the estimation of joint surface friction. The relation among the ratio of friction coefficient, friction angle, the quantitative classification index and RMS of mean height of centerline is also power functions. Through the quantitative function relationship between the parameters, the correlation coefficient can be obtained, and then the estimation of surface roughness and friction force of the joints can be realized.

Key words: rock-fracture;3-D morphology;root mean square;roughness;quantitative classification

由于现场岩体存在大量的节理面,因此岩体力学性质往往决定于节理面的特性[1],对于非充填节理,表面的形貌成为力学性质的关键因素[2].由于剪切实验的难度及成本较高,通过节理面形貌间接研究岩石剪切性能已成为重要的研究途径之一[3-5].

由于测量设备的不断进步,节理面形貌及其粗糙度的研究取得了丰富的研究成果.夏才初等[6-7]采用自制的节理面形貌仪,实现了岩石节理表面形貌的测量,并基于测量结果进行了大量的研究,对节理面形貌研究得到了极大的推动作用.曹平等[8]、Jiang等[9]采用三维激光扫描和3D 打印技术实现了结构面的精确制备,为结构面的研究提供了新的方法.Mah等[10]采用高精度激光相機系统对现场大面积尺寸的侧壁表面形态进行了数据采集.

由于节理面形貌的复杂性,单纯的定性表述或者单个参数无法获得节理面的定量特征,因此,有必要通过多种参数,对结构面进行统一表征.Zhang等[11]对参数Z2 表征节理轮廓线粗糙度做了深入研究,并提出了由综合参数表征的节理轮廓线粗糙度.王昌硕等[12]选取了平均起伏角、平均相对起伏度、起伏角标准偏差和起伏高度标准偏差4 个参数共同反映了结构面形貌,此法为节理面粗糙度的定量确定提供了新思路.李化等[13]提出了12 个反映节理表面的三维粗糙度特征参数,对其节理表面起伏形态进行精确测定,实现了对三维特征参数的提取.

另外,众多学者广泛地开展了节理形貌与粗糙度和剪切强度之间关系的研究工作,并取得了大量重要成果[14-17].但目前的研究工作主要集中在表面形貌参数对岩石剪切性质的影响,而对于节理面形貌及粗糙度自身特征及参数之间的依存关系仍较少,粗糙度分级也缺乏深入的量化研究.

在前期的研究成果的基础上,本文以自然节理面为研究对象,在大量测量及实验数据的基础上,建立了节理面的三维形貌图,在此基础上开展节理面形貌参数相关性及粗糙度的量化分级研究.

1 节理表面三维形貌数值化

1.1 试件的选取与制备

试验采用的节理面均为岩石中存在的自然节理面,采自夏甸金矿不同的部位,矿区岩石硬度较大,结构面以硬性的构造结构面为主,其中不含软弱物质和碎屑物质,两壁坚硬岩石直接接触.硬性结构面的力学性质,除了受其岩性和壁面风化程度的影响外,最主要的是其表面形貌.

因此,本研究选择了对岩石力学性质影响最大的硬性结构面进行表面形貌测量.为使测量结果具有代表性,选择测量的结构面包含了各种产状和各种形貌.

试件一共9组,分别为大理岩3组试件,试样组号为D-1、D-2和D-3;闪长玢岩3组试件,试样组号为E-1、E-2和 E-3;混合岩2组试件,试樣组号为H-1和H-2;矿岩1组试样,组号为K-1.每组中包含不同数量的试件,总计48个.

对试件进行加工,控制节理试件的平面尺寸不大于150 mm×150 mm,以方便形貌测量.形貌测量完毕后,进行相关力学实验测定节理面的摩擦因数及摩擦角.

1.2 节理面三维形貌的测量

本次测量采用适合于野外测量的针梳.针梳的针之间间隔1 mm,针的直径为1 mm.

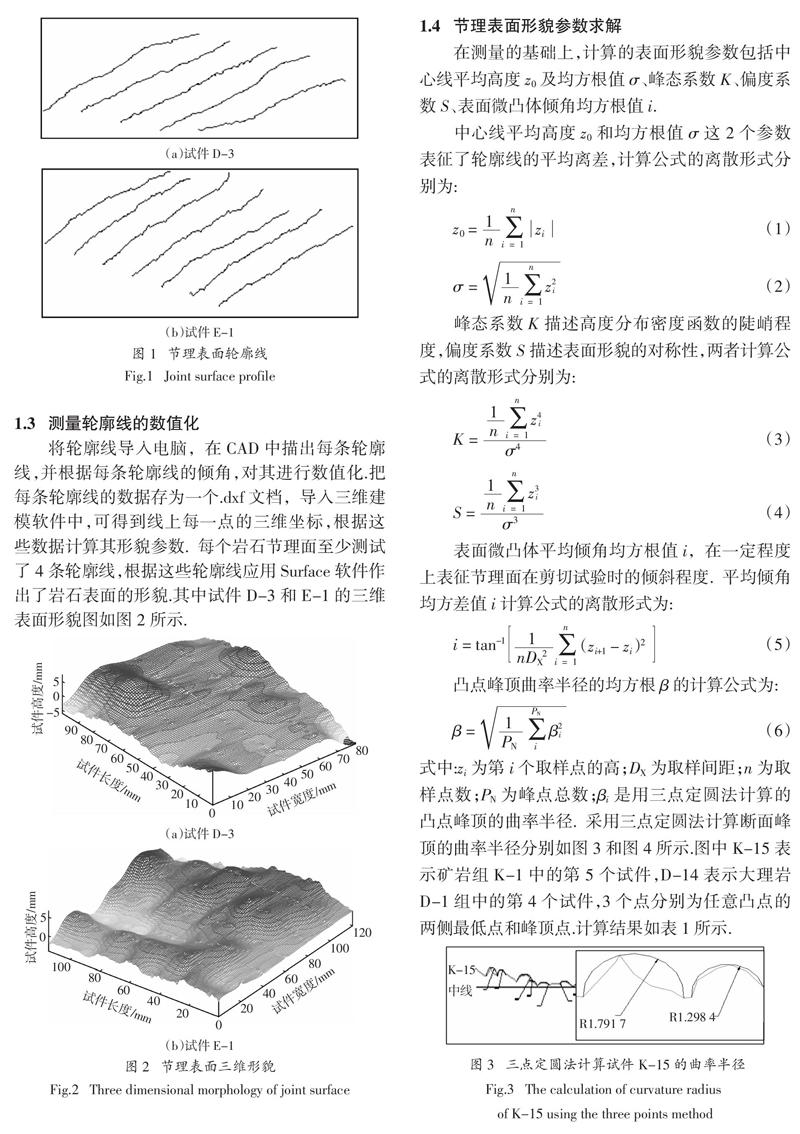

测量前,先量好待测结构面的产状,然后在结构面上沿预定方向(一般为倾向或走向)画一条测试线.每一个试件上测量了4~7条轮廓线,每条轮廓线间间隔20 mm.经过测量得到48条轮廓线,其中试件D-3和E-1的轮廓线如图1所示.

1.3 测量轮廓线的数值化

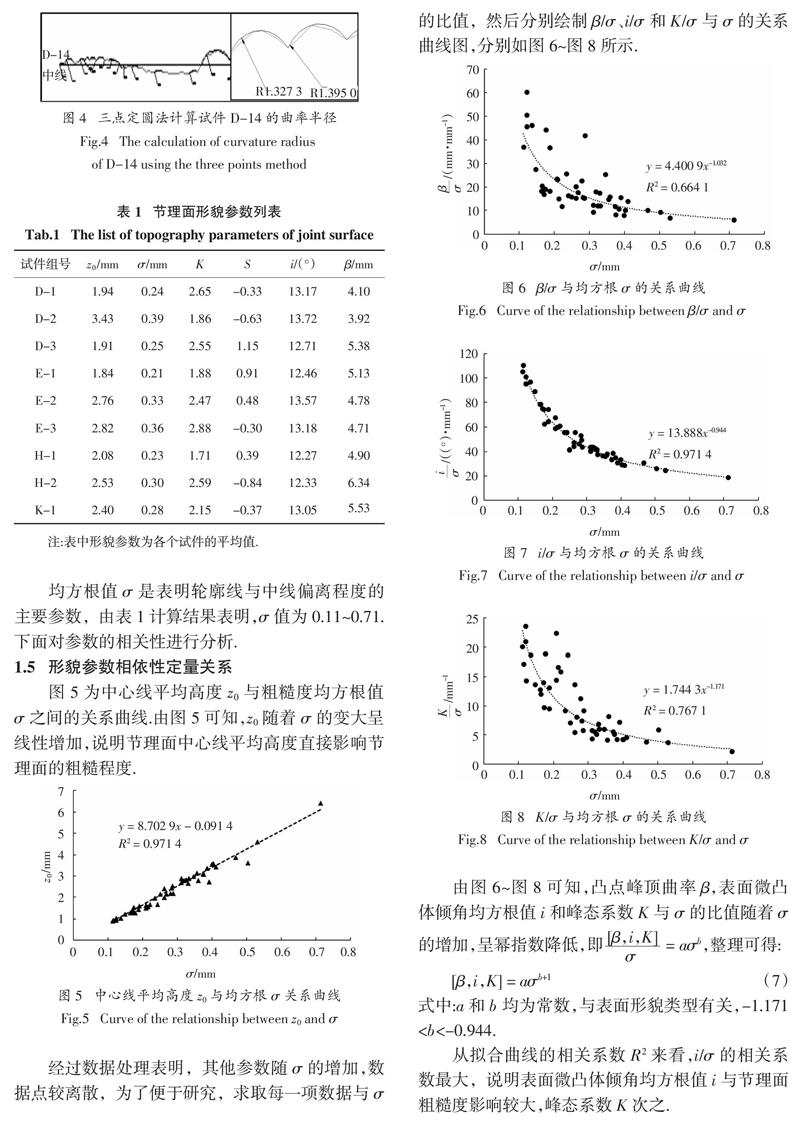

将轮廓线导入电脑,在CAD中描出每条轮廓线,并根据每条轮廓线的倾角,对其进行数值化.把每条轮廓线的数据存为一个.dxf文档,导入三维建模软件中,可得到线上每一点的三维坐标,根据这些数据计算其形貌参数.每个岩石节理面至少测试了4条轮廓线,根据这些轮廓线应用Surface软件作出了岩石表面的形貌.其中试件D-3和E-1的三维表面形貌图如图2所示.

1.4 节理表面形貌参数求解

在测量的基础上,计算的表面形貌参数包括中心线平均高度z0及均方根值σ、峰态系数K、偏度系数S、表面微凸体倾角均方根值i.

中心线平均高度z0和均方根值σ这2个参数表征了轮廓线的平均离差,计算公式的离散形式分别为:

峰态系数K描述高度分布密度函数的陡峭程度,偏度系数S描述表面形貌的对称性,两者计算公式的离散形式分别为:

表面微凸体平均倾角均方根值i,在一定程度上表征节理面在剪切试验时的倾斜程度.平均倾角均方差值i计算公式的离散形式为:

凸点峰顶曲率半径的均方根β的计算公式为:

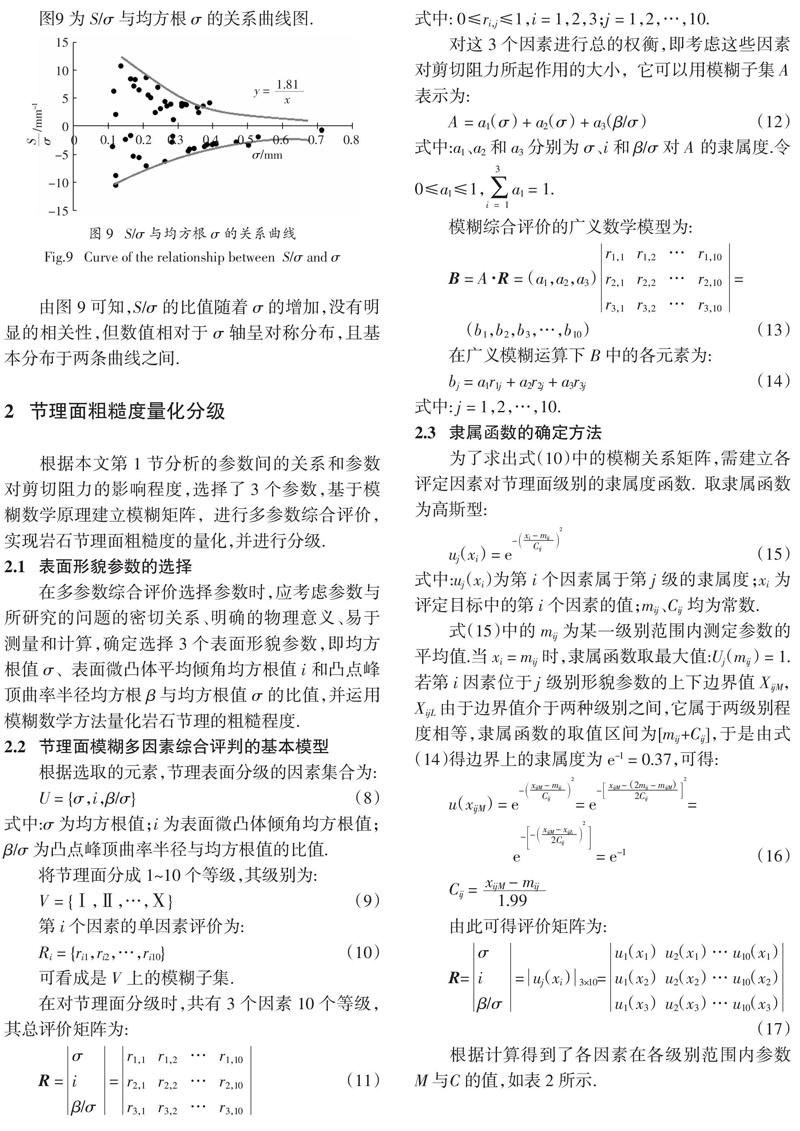

式中:zi为第i个取样点的高;DX为取样间距;n为取样点数;PN为峰点总数;βi是用三点定圆法计算的凸点峰顶的曲率半径.采用三点定圆法计算断面峰顶的曲率半径分别如图3和图4所示.图中K-15表示矿岩组K-1中的第5个试件,D-14表示大理岩D-1组中的第4个试件,3个点分别为任意凸点的两侧最低点和峰顶点.计算结果如表1所示.

均方根值σ是表明轮廓线与中线偏离程度的主要参数,由表1计算结果表明,σ值为0.11~0.71.下面对参数的相关性进行分析.

1.5 形貌参数相依性定量关系

图5为中心线平均高度z0与粗糙度均方根值 σ之间的关系曲线.由图5可知,z0随着σ的变大呈线性增加,说明节理面中心线平均高度直接影响节理面的粗糙程度.

经过数据处理表明,其他参数随σ的增加,数据点较离散,为了便于研究,求取每一项数据与σ的比值,然后分别绘制β/σ、i/σ和K/σ与σ的关系曲线图,分别如图6~图8所示.

由图6~图8可知,凸点峰顶曲率β,表面微凸体倾角均方根值i和峰态系数K与σ的比值随着 σ的增加,呈幂指数降低,即■ = aσb,整理可得:

式中:a和b均为常数,与表面形貌类型有关,-1.171 从拟合曲线的相关系数R2来看,i/σ的相关系数最大,说明表面微凸体倾角均方根值i与节理面粗糙度影响较大,峰态系数K次之. 图9为S/σ与均方根σ的关系曲线图. 由图9可知,S/σ的比值随着σ的增加,没有明显的相关性,但数值相对于σ轴呈对称分布,且基本分布于两条曲线之间. 2 节理面粗糙度量化分级 根据本文第1节分析的参数间的关系和参数对剪切阻力的影响程度,选择了3个参数,基于模糊数学原理建立模糊矩阵,进行多参数综合评价,实现岩石节理面粗糙度的量化,并进行分级. 2.1 表面形貌参数的选择 在多参数综合评价选择参数时,应考虑参数与所研究的问题的密切关系、明确的物理意义、易于测量和计算,确定选择3个表面形貌参数,即均方根值σ、表面微凸体平均倾角均方根值i和凸点峰顶曲率半径均方根β与均方根值σ的比值,并运用模糊数学方法量化岩石节理的粗糙程度. 2.2 节理面模糊多因素综合评判的基本模型 根据选取的元素,节理表面分级的因素集合为: 式中:σ为均方根值;i为表面微凸体倾角均方根值; β/σ为凸点峰顶曲率半径与均方根值的比值. 将节理面分成1~10个等级,其级别为: 对这3个因素进行总的权衡,即考虑这些因素对剪切阻力所起作用的大小,它可以用模糊子集A表示为: 式中:uj(xi)为第i个因素属于第j级的隶属度;xi为评定目标中的第i个因素的值;mij、Cij均为常数. 式(15)中的mij为某一级别范围内测定参数的平均值.当xi = mij时,隶属函数取最大值:Uj(mij) = 1.若第i因素位于j级别形貌参数的上下边界值XijM,XijL由于边界值介于两种级别之间,它属于两级别程度相等,隶属函数的取值区间为[mij+Cij],于是由式(14)得边界上的隶属度为e-1 = 0.37,可得: 根据计算得到了各因素在各级别范围内参数M与C的值,如表2所示. 2.4 权重的确定 在论域U中可以根据某种性质对任意两个元素进行相互比较,从而确定元素间的优劣程度.基于此,针对论域U中任意两个元素xi和xj定义一个二元相对比较级fxj(xi),表示xi对xj的优越性,规定fxj(xi) = 1.制定了如表3所示的标准权重刻度表. 设σ = x1,i = x2,β/σ = x3,根据(σ,i,β/σ) 3个因素对剪切阻力的影响程度,建立二元相对比较级,如表4所示. 根据表4中的各元素,可进一步计算出相对函数f(xi |xj).定义为: 2.5 节理面粗糙度的模糊综合量化评价 多因素综合评价后得到一个等级模糊子集: 2.6 节理面粗糙度相关性分析 根据式(21)和式(22)计算每条节理轮廓线 的粗糙度,采用直剪法进行剪切实验,根据直剪法原理有: 式中:Tmax为结构面滑动前的最大推力;N为作用在结构面上方的法向压力;φ为结构面静摩擦角. 可由式(24)求得静摩擦因数μ: 各参数值汇总如表7所示. 图10为节理面粗糙度JR与静摩擦角φ和静摩擦因数μ的关系曲线.由图10可知,随着节理面粗糙度的增加,静摩擦角和静摩擦因数呈现出非常明显的线性增长.说明了三者之间存在明显的相关性,都可以用来表征节理面的粗糙程度.两者的关系可表达为: 分别求取静摩擦因数和静摩擦角与均方根值的比值,两者与均方根的关系分别如图11和图12所示. 由图11和图12可知,两者的比值随着均方根值的增加呈明显的幂指数降低,说明节理面的形貌参数均方根值与节理面粗糙程度有密切的关系,可通过形貌参数间接地得到节理面的粗糙程度.两者的关系可表示为: 式中:aφPE、cφPE、aμPE和cμPE分别为与静摩擦角和静摩擦因数相关的幂指数系數,可通过实验获得. 夏才初等[18]采用同样的方法计算得到了结构面的粗糙度,并且得到了摩擦因数与σ、i和β/σ三者的关系,摩擦因数与三者均为线性相关,且通过实验对比,验证了关系式的正确性,但摩擦因数与σ的直接线性拟合的相关性系数只有0.6左右,远远小于本文拟合方法得到的相关性系数. 同样地,图13为粗糙度JR与均方根之比值和均方根的关系曲线,两者同样呈现较明显的幂指数关系,但数据较为分散. 两者的关系可表示为: 式中:aJRPE、bJRPE为与粗糙度相关的幂指数系数,可通过实验获得. 3 结 论 本文以自然节理面为研究对象,基于金属磨擦学理论,对岩石节理面三维形貌进行了研究,并对形貌参数进行了求解及对比分析,在此基础上基于模糊数学理论对节理面粗糙度进行了量化分级,并对形貌参数与粗糙度之间的关系进行分析,得到主要结论如下: 1)通过测量得到了节理面的三维形貌图,并求解得到了主要的参数,包括中心线平均高度z0、粗糙度均方根值σ、峰态系数K、偏度系数S、表面微凸体倾角均方根值i.综合对比分析表明,各个参数与σ存在明确的函数定量关系,进而可以得到各个参数对节理面粗糙程度的影响程度,为后续节理面粗糙度量化分级奠定了基础. 2)传统的节理面粗糙度测量方法是将轮廓线与Barton 标准轮廓线进行对比,具有一定的主观性,本文采用模糊数学方法,得到了节理面粗糙度量化指标,并与实验得到的摩擦因数和摩擦角数据进行对比分析,分析表明静摩擦角和静摩擦因数与本文计算指标存在明显的线性正比例关系,可通过相关关系进行对比研究. 3)将节理面粗糙度分级指标、静摩擦角及静摩擦因数与均方根σ进行了对比分析,分析表明,三者与均方根之间也存在明确的定量函数关系,通过均方根σ可间接评价节理面的粗糙程度,并得到其他参数之间的数学函数关系,丰富了节理面粗糙度评价途径. 4)本文的研究成果是基于自然的节理面,因此具有一定的普遍性,对节理面粗糙程度的研究具有较好的参考价值,并可进一步研究与节理面剪切性质之间的关系. 参考文献 [1] 夏才初,孙宗颀.工程岩体节理力学[M].上海:同济大学出版社,2002:1—5. XIA C C,SUN Z Q. Engineering rock joint mechanical[M]. Shanghai:Tongji University Press,2002:1—5.(In Chinese) [2] BARTON N R. Review of a new shear strength criterion for rock joints[J]. Engineering Geology,1973,7(4):287—332. [3] PARTON F D. Multiple models of shear failure in rock[C]//Proceedings of the 1st Congress International Society of Rock Mechanics.Lisbon:National Laboratory of Civil Engineering,1966:509—513. [4] GOODMAN R E. Methods of geological engineering in discontinuous rock [M]. St.Paul:West Publishing Company,1976:14—57. [5] 邓华锋,肖瑶,李建林,等. 重复剪切作用下节理强度和形貌特征劣化规律[J].岩土工程学报,2018,40(S2):183—188. DENG H F,XIAO Y,LI J L,et al. Degradation laws of joint strength and micro-morphology under repeated shear tests[J].Chinese Journal of Geotechnical Engineering,2018,40(S2):183—188.(In Chinese) [6] 夏才初,孙宗颀. RSP-1 型智能岩石表面形貌仪[J]. 水利学报,1995,5(6):62-66. XIA C C,SUN Z Q. RSP-1 type intelligent profilometer of rock surface[J]. Journal of Hydraulic Engineering,1995,5 (6):62—66.(In Chinese) [7] 夏才初,王偉,丁增志. TJXW-3D 型便携式岩石三维表面形貌仪的研制[J]. 岩石力学与工程学报,2008,27(7):1505—1512. XIA C C,WANG W,DING Z Z. Development of three dimensional TJXW-3D typed portable rock surface topography[J]. Chinese Journal of Rock Mechanics and Engineering,2008,27(7):1505—1512.(In Chinese) [8] 曹平,罗磊,刘涛影,等. 岩石节理面粗糙度的分形效应与试件尺寸影响分析 [J]. 科技导报,2011,29(24):57—61. CAO P,LUO L,LIU T Y,et al. Analysis of the fractal and sample size effects the rock joint surface roughness [J]. Science and Technology Review,2011,29(24):57—61.(In Chinese) [9] JIANG Q,FENG X T,GONG Y H,et al. Reverse modelling of natural rock joints using 3D scanning and 3D printing[J]. Computers and Geotechnics,2016,73:210—220. [10] MAH J,SAMSON C,MCKINNON S D,et al. 3D laser imaging for surface roughness analysis[J]. International Journal of Rock Mechanics and Mining Sciences,2013,58:111—117. [11] ZHANG G C,KARAKUS M,TANG H M,et al. A new method estimating the 2D joint roughness coecient for discontinuity surfaces in rock masses [J]. International Journal of Rock Mechanics and Mining Sciences,2014,72:191—198. [12] 王昌碩,王亮清,葛云峰,等. 基于统计参数的二维节理粗糙度系数非线性确定方法[J]. 岩土力学,2017,38(2):565—573. WANG C S,WANG L Q,GE Y F,et al. A nonlinear method for determining two-dimensional joint roughness coefficient based on statistical parameters[J]. Rock and Soil Mechanics,2017,38(2):565—573.(In Chinese) [13] 李化,张正虎,邓建辉,等. 岩石节理三维表面形貌精细描述与粗糙度定量确定方法的研究[J].岩石力学与工程学报,2017,36(S2):4066—4074. LI H,ZHANG Z H,DENG J H,et al. Precise description of rock joints 3D superficial morphology and the quantitative determination of 3D joint roughness coefficient[J]. Chinese Journal of Rock Mechanics and Engineering,2017,36(S2):4066—4074.(In Chinese) [14] 曹文贵,张超,贺敏,等. 岩石空隙变化及其变形全过程的统计损伤模拟方法[J]. 湖南大学学报(自然科学版),2017,44(9):100—106. CAO W G,ZNANG C,HE M,et al. Voids change and statistical damage simulation method of the full deformation process for rocks[J]. Journal of Hunan University(Natural Sciences),2017,44(9):100—106.(In Chinese) [15] 舒付军,符文熹,魏玉峰,等. 部分充填周期性裂隙岩体渗流理论分析与试验[J]. 湖南大学学报(自然科学版),2018,45(1):114—120. SHU F J,FU W X,WEI Y F,et al. Theoretical analysis and experiment on seepage of rock mass containing periodic fractures with partial filling [J]. Journal of Hunan University(Natural Sciences),2018,45(1):114—120.(In Chinese) [16] BELEM T,HOMAND-ETIENNE F,SOULEY M. Quantitative parameters for rock joint surface roughness[J]. Rock Mechanics and Rock Engineering,2000,33(4):217—242. [17] 刘远明,刘杰,夏才初. 不同节理表面形貌下非贯通节理岩体强度特性直剪试验研究[J]. 岩土力学,2014,35(5):1269—1274. LIU Y M,LIU J,XIA C C. Research on strength behavior of rock mass containing discontinuous joints by direct shear test under different joint surface morphologies[J]. Rock and Soil Mechanics,2014,35(5):1269—1274.(In Chinese) [18] 夏才初,孙宗颀,任自民. 岩石结构面表面形貌的现场测量及分级[J]. 中国有色金属学报,1993,3(4):6—10. XIA C C,SUN Z Q,REN Z M. In-situ measurement and classification of surface topography of rock structural planes[J]. Transactions of Nonferrous Metals Society of China,1993,3(4):6—10.(In Chinese)