基于多尺度模型的立体车库车辆撞击性能研究

2019-07-19贺拥军姜玉婷周绪红

贺拥军 姜玉婷 周绪红

摘 要:为了研究立体车库在车辆撞击下的性能,采用ANSYS/LS-DYNA软件分别建立立体车库多尺度和精细化有限元模型,对比了两种模型的计算精度和效率,验证了多尺度模型的适用性.基于多尺度模型,对立体车库在撞击作用下的动力响应进行了分析,且研究了撞击速度、撞击质量、撞击位置和上部工况等参数的变化对结构动力响应的影响,进而对撞击力进行了研究,并将撞击力结果与中国规范、美国规范和欧洲规范进行了比较.研究结果表明:车辆对立体车库的撞击作用具有局部性;撞击速度和撞击质量对结构的动力响应影响较大,撞击位置与上部工况对其影响较小;撞击速度的变化对撞击力的影响最为明显,但当撞击作用导致被撞柱失效后,撞击力峰值不再随撞击速度和撞击质量的增加而改变;针对车辆撞击钢结构立体车库,中国规范和欧洲规范中对汽车撞击力的取值略显不安全,而美国规范中对汽车撞击力的取值较为安全.

关键词:多尺度模型;立体车库;汽车撞击;动力响应;撞击力

中图分类号:TU248.3 文献标志码:A

文章编号:1674—2974(2019)01—0001—08

Abstract: To study the dynamic responses of a tridimensional parking structure subjected to vehicle impact, a multi-scale and refined finite element models of the tridimensional parking structure were established based on ANSYS/LS-DYNA finite element software. The accuracy and efficiency of these two models were compared, and the applicability of the multi-scale model was verified. Based on the multi-scale model, the dynamic responses of the tridimensional parking structures were examined, and the influences of various factors, such as the impact velocity, vehicle mass, impact position, and working condition were investigated. Additionally, the impact force was studied and compared with the allowances given in Chinese code, American code, and European code. The results indicate that the vehicle impact has a local effect on the tridimensional garage; the impact velocity and vehicle mass have a great influence on the dynamic responses of the tridimensional garage, while the impact position and working condition present no obvious effect; the impact velocity has a greater influence on the impact force. However, when the impacted column is failed, the peak value of the impact force would not change with the increase of the impact velocity and vehicle mass; for the tridimensional parking structure subjected to vehicle impact, the values of the impact force given in Chinese code and Europe code are not reliable in some cases, but the value given in American code is safe.

Key words: multi-scale model;tridimensional parking structure;vehicle impact;dynamic response;impact force

作为一种新型的停车设施,高层钢结构立体车库能够充分利用上部空間,可以有效缓解停车难的问题[1].然而随着国内机动车数量的增加,立体车库遭受汽车撞击的可能性也大大增加.车辆的撞击事故可能会造成立体车库的整体或局部产生较大变形,进而发生垮塌,其事故的出现会造成严重的后果.因此,对立体车库在车辆撞击作用下进行动力响应研究是十分必要的.

目前,对立体车库的研究主要集中在静力及抗震性能方面[2-4].在研究撞击方面,车辆撞击的研究主要集中在撞击防撞护栏和单根柱上[5-9].目前,国内外大多使用ANSYS/LS-DYNA软件对结构的受撞击性能进行研究[5-6].余敏[10]将汽车撞击不同类型柱子的实验结果与软件的模拟结果进行了对比,验证了ANSYS/LS-DYNA软件的有效性与合理性.本文运用该软件,对立体车库在车辆撞击作用下的动力响应进行深入研究.

本文以垂直升降式钢结构立体车库为研究对象.首先,对立体车库进行多尺度和精细化建模,并将两种模型进行对比,验证多尺度模型的适用性.随后,基于多尺度模型对立体车库在撞击作用下的动力响应进行了研究,对影响结构动力响应的因素进行了参数化分析.进而对撞击力进行了研究,并将撞击力结果与各国规范进行了比较.

1 模型简介

1.1 结构算例

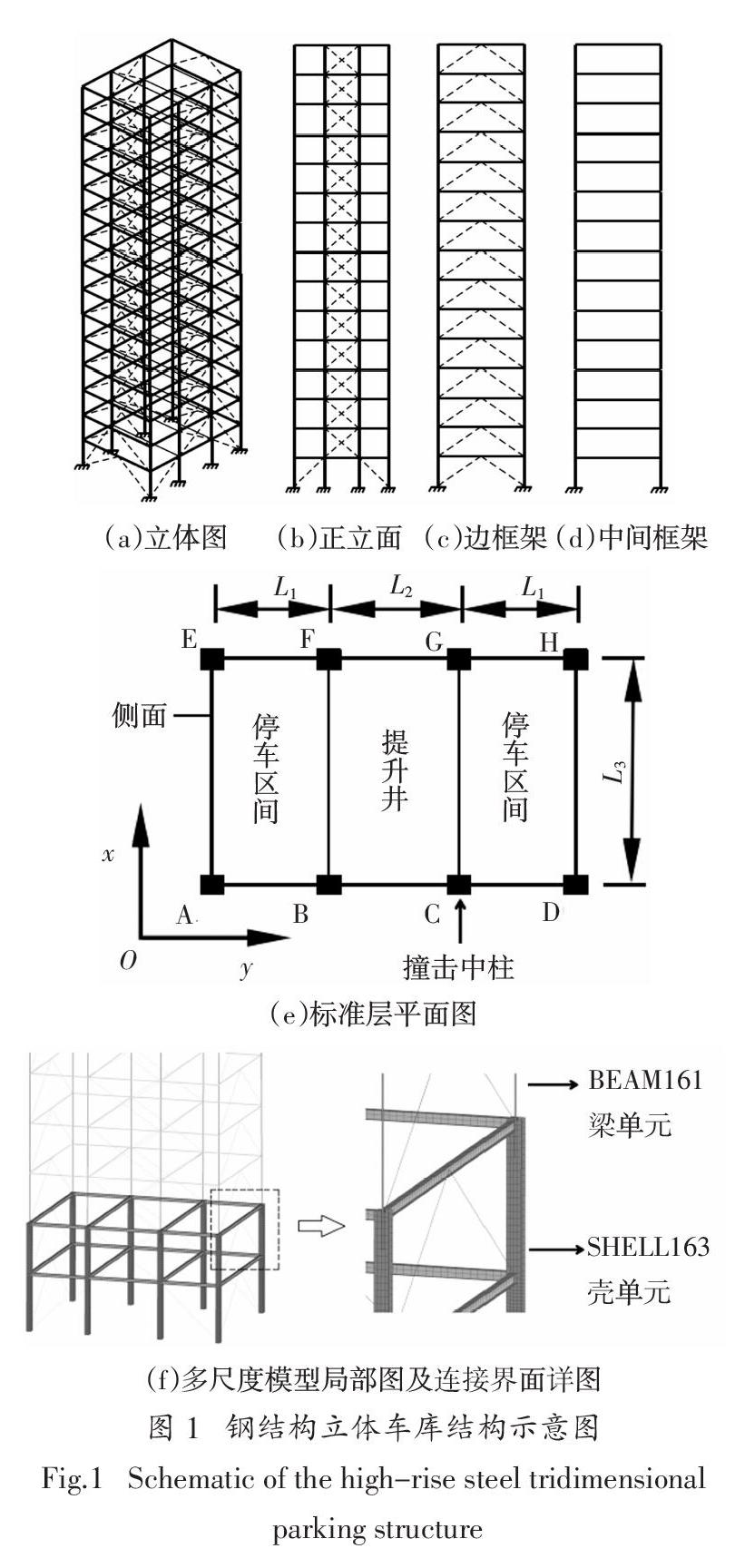

本文选用15层垂直升降式钢结构立体车库作为研究对象,不同于一般的钢结构房屋,立体车库的结构内部没有楼板.其结构示意图如图1所示.车库左右两侧停车区域的开间尺寸L1 = 2 400 mm,中间提升井的开间尺寸L2 = 3 000 mm,车辆进出方向的跨度尺寸L3 = 6 000 mm.车库底层层高2 500 mm,其余上部层高均为2 200 mm.梁、柱均采用H型钢,其截面尺寸分别为H150 × 100 × 6 × 9和H200 ×200 × 8 × 12;支撐采用截面尺寸为Φ100 × 3的圆形钢管.钢梁与柱之间为刚接,支撑与梁柱之间为铰接.结构平面内没有楼板,故将竖向荷载简化为集中质量分布在相应节点上.立体车库的上部荷载主要以提升的车重(2 t)为主,考虑到幕墙及提升设备的质量,因此在角柱及中柱节点上添加0.8 t的集中质量来考虑荷载效应[3],且在未特别说明上部工况时,均采用上部荷载满布的布置方式.

1.2 立体车库材料模型

高层钢结构立体车库梁、柱的钢材均使用塑性随动模型(*MAT_PLACTIC_KINEMATIC),并采用Cowper-Symonds模型考虑材料的应变率效应.支撑采用弹性材料(*MAT_ELASTIC),具体材料参数取值见表1[11-12].

1.3 立体车库精细化与多尺度模型

建立立体车库精细化模型时,梁、柱均采用壳单元(SHELL163)进行模拟,支撑全部采用梁单元(BEAM161)模拟,并释放支撑与梁柱相交处的转动自由度,按照实际构造进行建模.由于底层为主要撞击接触区域,所以将底层柱单元网格划分得更加细密.

建立立体车库多尺度模型时[13-14],由于一层和二层为撞击区域,需要输出塑性应变和撞击力等结果,故底部两层的梁、柱单元均采用壳单元(SHELL163)模拟.三层及三层以上的梁、柱使用梁单元(BEAM161)进行模拟.支撑也同样全部采用梁单元模拟,并释放支撑与梁柱相交处的转动自由度.在建立多尺度模型时,宏观单元与微观单元的界面连接方法有很多种.当不同种类单元的节点自由度相同时,可采用共用节点法来实现不同单元的连接[15].在LS-DYNA软件中SHELL163壳单元和BEAM161梁单元的每个节点均具有12个自由度,所以可利用共用节点法对梁单元和壳单元进行连接.具体操作是,将梁单元插入到壳单元中至少一个壳单元长度,并共用节点[16].图1(f)为立体车库多尺度模型的局部图及连接界面处的详图.

1.4 车辆模型(F800)

美国国家碰撞分析中心(NACA)着力于研究汽车碰撞试验,NACA提供了各种汽车模型的K文件,这些汽车模型建立在大量汽车试验和工程经验的基础上,具有较高的可信性.本文选用的双轴卡车模型F800(质量8 t)就下载自NACA网站.汽车的有限元模型如图2所示.

1.5 接触算法设置

在LS-DYNA中有单面接触、点面接触和面面接触3种接触面处理算法.本文中,汽车与立体车库之间采用面面接触,其中汽车定义为主接触面,立体车库定义为从接触面,并考虑各自屈曲变形而发生的自身接触,通过定义接触形式和设置相关参数可以模拟真实的碰撞全过程.接触面数值算法采用罚函数算法,即在每一个时间步,首先检查各个从节点是否穿透主面,如没有穿透则不作任何处理.若穿透,则在该从节点与被穿透的主面间引入一个较大的界面接触力,其大小与接触刚度和贯穿量成正比.这在物理上相当于在两者之间放置一个法向弹簧,以限制从节点对主面的穿透.

2 多尺度模型与精细化模型对比

通过ANSYS/LS-DYNA软件建立钢结构立体车库多尺度模型和精细化模型,取质量为8 t的F800以10 m/s的速度撞击中柱为例,将2种模型的立体车库在撞击作用下的动力响应和撞击力进行对比分析,验证多尺度模型的精准度及效率.

2.1 塑性应变对比

通过后处理软件(LS-PROPORST)对结构的塑性应变进行查看可知,2种模型塑性应变的产生过程基本一致.在撞击过程中,撞击区域与柱脚区域先出现塑性应变,随后与柱脚相连的单元达到最大的塑性应变而失效(LS-DYNA软件中失效的单元会被自动删除).2种模型的最终塑性应变基本相同,都集中在被撞柱的撞击区域和柱脚区域.

2.2 结构位移对比

结构的位移可以直观地反映出立体车库的撞击动力响应.取立体车库各层处的节点作为研究对象,将2种模型的位移进行对比.图3为2种模型的撞击点位移时程曲线.图4为2种模型的各层位移峰值曲线(曲线中第0层处的位移代表撞击点的位移).

通过对图3和图4进行分析可知,2种模型的撞击点位移时程曲线十分吻合,撞击点的位移峰值和峰值出现的时间十分相似,立体车库各层的位移峰值也较为一致.所以2种模型的位移响应较为吻合.

2.3 撞击力对比

图5为车辆撞击下2种模型的撞击力时程曲线.对比撞击力时程曲线可知,2种模型的撞击力峰值大小与曲线趋势都十分相似,所以吻合度很高.

2.4 计算效率对比

立体车库精细化模型单元数为72 164,多尺度模型单元数为13 048.多尺度模型的计算量明显小于精细化模型,而2种模型的塑性应变、结构位移、撞击力都十分吻合.所以认为,多尺度模型在提升计算效率的同时可以满足精确度的要求.所以,对立体车库在撞击作用下的动力响应进行深入分析时,均使用多尺度模型.

3 立体车库的动力响应分析

对立体车库的动力响应进行参数化分析,将影响动力响应的各种因素进行逐一考虑,包括撞击速度、撞击质量、撞击位置和上部工况.

3.1 撞击速度

质量为8 t的F800分别在5 m/s、10 m/s、15 m/s和20 m/s的速度下撞击钢结构立体车库,对立体车库在不同撞击速度下的动力响应进行分析.

3.1.1 塑性应变及破坏形态

对不同撞击速度下的立体车库塑性应变进行分析可知,结构的破坏形态主要分为2种.

在5 m/s的撞击速度作用下,立体车库仅在被撞柱上出现了塑性应变,但均未达到失效破坏,结构的最终塑性应变如图6(a)所示;当撞击速度为10 m/s时,立体车库被撞柱腹板的部分单元失效,其余构件均没有产生塑性应变,结构的最终塑性应变如图6(b)所示.所以可认为当撞击速度较小时,结构的破坏形态为被撞柱的局部破坏.

在15 m/s的撞击速度作用下,被撞柱柱脚区域的单元全部失效,导致被撞柱与地面分离而丧失承载能力,结构的最终塑性应变如图6(c)所示;当撞击速度为20 m/s时,由于速度较大,被撞柱完全失效后,车辆继续向前移动,车厢继续撞击结构,从而造成了更严重的结构变形,结构的最终塑性应变如图6(d)所示.所以可认为当撞击速度较大时,结构的破坏形态为被撞柱的整体破坏.两种破坏形态下,塑性应变的产生过程十分相似,但高速撞击作用对结构造成的塑性应变远大于低速撞击作用.

立体车库在汽车撞击作用下产生的塑性应变主要集中于被撞柱的撞击区域、柱脚和柱頂区域,其余构件的变形非常小.这是由于撞击作用时间极短,结构不能及时将能量传播耗散.所以直接承受撞击作用的构件塑性应变会突增甚至达到极限,从而造成损坏,但与撞击作用无直接关联的构件变形很小,所以撞击作用具有局部性.

3.1.2 位移分析

为了对比立体车库在不同撞击速度下的动力响应,故选取立体车库上各楼层处的节点作为研究对象,从节点的位移变化来反映结构的动力响应,第0层处的位移代表撞击点的位移.图7为4种撞击速度作用下各层位移峰值曲线.通过分析可知,当撞击速度一定时,结构撞击点处的位移峰值是最大的,各层的位移峰值大小随着层数的增加呈现先减小后增大的变化规律.且撞击速度越大,各层的位移峰值也随之增大,结构的动力响应也就越大.

3.2 撞击质量

通过改变F800的货物密度,可以对车质量进行控制.分别取质量为6 t、8 t、10 t、12 t和16 t的汽车,以10 m/s的速度撞击钢结构立体车库,对立体车库在不同撞击质量下的动力响应进行分析.

3.2.1 塑性应变及破坏形态

分别在6 t、8 t和10 t的撞击质量作用下,在被撞柱上只有部分腹板单元在柱脚区域达到失效;在12 t和16 t的撞击质量作用下,被撞柱的部分腹板和翼缘单元在柱脚区域均有失效,但仍能继续承担上部荷载.撞击作用对结构的破坏随着车质量的增加而增加,但破坏增加的程度并不明显,结构的破坏形态均为被撞柱的局部破坏.

3.2.2 位移分析

图8为不同撞击质量作用下各层的位移峰值曲线.通过分析可知,在5种撞击质量作用下,结构各层的位移峰值曲线的趋势相似.各层的位移峰值均随撞击质量的增加而增加,这说明撞击质量越大,结构的动力响应越大.

3.3 撞击位置

将车辆分别撞击角柱和中柱的结构动力响应进行分析.取质量为8 t的F800,以15 m/s的速度分别撞击钢结构立体车库的角柱和中柱.

通过对结构的塑性应变进行查看可知,撞击角柱和中柱时,立体车库的塑性应变产生过程基本一致,最终的塑性损伤也十分相似.故撞击位置的变化对结构的塑性应变影响很小.图9为不同撞击位置作用下的各层位移峰值曲线.通过分析可知,在2种不同撞击位置作用下,撞击点的位移峰值相近,且峰值出现时间较为一致,说明结构吸收的能量相近.但撞击角柱时其下部楼层的位移峰值比撞击中柱时小,这是由于撞击位置的周围约束不同而产生差别.撞击角柱时,其撞击方向上有支撑的约束作用,故其下部楼层的位移较小.

通过分析可知,撞击位置的改变对结构动力响应的影响不是很大,但撞击中柱时,结构的下部楼层要相对薄弱一些.故在考虑影响立体车库动力响应的其他因素时,撞击位置统一取为立体车库中柱.

3.4 上部工况

取质量为8 t的F800,以15 m/s的速度分别撞击钢结构立体车库.分别取全满布、右侧满布和上端满布3种工况,对比不同工况作用下结构的动力响应.结构全满布的工况为:每层的8个柱节点处均施加0.8 t的竖向集中质量.右边满布的工况为:每层的右侧4个柱节点处施加0.8 t的竖向集中质量.上端满布的工况为:1 ~ 7层空载,8 ~ 15层满载.

通过分析结构的塑性应变可知,3种工况下结构的塑性应变产生过程基本一致,最终的塑性损伤基本相同.故工况的变化对结构的塑性应变影响很小.图10为不同工况作用下各层位移峰值曲线.通过分析可知,3种工况下各层的位移峰值均相差很小,因此上部工况的变化对结构的位移响应影响较小,可以忽略.所以在考虑影响立体车库动力响应的其他因素时,将上部工况统一取为全满布形式.

4 撞击力分析

在进行汽车碰撞试验和仿真的数据处理时,为了消除高频噪声,需要对得到的撞击力结果进行滤波处理[17],SAE—J211碰撞标准[18]中已给出相关的规定,所以通过ANSYS/LS-DYNA软件得到的撞击力结果,采用CFC60进行滤波处理.表2归纳了不同撞击速度和质量作用下的撞击力峰值.此处的撞击力峰值即为车辆在撞击立体车库过程中产生的界面接触力最大值.

通过对表2进行分析可知,影响撞击力的因素有撞击速度和撞击质量.从撞击力峰值增加的幅度上可知,撞击速度的改变对撞击力的影响较大.当撞击速度分别为5 m/s和10 m/s时,撞击力峰值随着撞击速度和撞击质量的增加而增加.当速度分别为15 m/s和20 m/s时,无论是增加撞击速度还是质量,撞击力峰值几乎不变.所以可认为当汽车的撞击作用造成被撞柱破坏失效后,撞击力峰值不再随着撞击速度和质量的增加而变化.

4.1 撞击力结果与各国规范对比

目前,还没有规范对汽车撞击立体车库的撞击力作出相关规定,所以将撞击力结果与现有规范对汽车撞击力的规定进行对比.中国的《公路桥涵设计通用规范》[19]和《铁路桥涵设计基本规范》[20],欧洲BS EN1991-1-7规范[21]以及美国AASHTO LRFD规范[22]中都给出了汽车碰撞的撞击力取值,见表3.

当汽车速度分别为5 m/s和10 m/s时,4种规范中的汽车撞击力取值都较为安全.当汽车速度分别增加到15 m/s和20 m/s时,撞击力峰值达到1 090 kN左右,显然大于中国规范和欧洲规范对汽车撞击力的取值,故这2种规范中撞击力的取值略显不安全,而美国规范中撞击力的取值较为安全.

5 结 论

通过ANSYS/LS-DYNA有限元软件建立钢结构立体车库多尺度模型与精细化模型,对2种模型在撞击作用下的结构动力响应及撞击力进行了对比.分析了撞击速度、撞击质量、撞击位置和上部工况4种因素对结构动力响应的影响,并对撞击力的结果进行归纳分析,主要结论为:

1)多尺度模型可以达到模拟的精确度要求,并且能够大幅度提高计算效率.

2)车辆对立体车库的撞击作用具有局部性,撞击的塑性损伤主要集中于被撞柱的撞击区域、柱脚和柱顶区域,对与被撞柱无直接关联的构件影响很小.

3)撞击速度和撞击质量对结构动力响应的影

响较大,撞击位置与上部工况对其影响较小.撞击速度和撞击质量越大,车库的动力响应越大.

4)撞击速度的变化对撞击力的影响最为明显,且速度越大,撞击力峰值越大.但当撞击作用导致被撞柱失效后,撞击力峰值不再随撞击速度和撞击质量的增加而改变.

5)将撞击力结果与4种现行规范进行了对比,认为在汽车撞击钢结构立体车库时,中国规范和欧洲规范中对汽车撞击力的取值略显不安全,而美国规范中对汽车撞击力的取值较为安全.

参考文献

[1] 贺拥军,杨承超,周绪红,等. 立体车库的结构形式及应用与发展[J]. 建筑科学与工程学报,2009,26(4):30—34.

HE Y J,YANG C C,ZHOU X H,et al. Structural forms,application and development of three-dimensional garages[J]. Journal of Architecture and Civil Engineering,2009, 26(4): 30—34. (In Chinese)

[2] 贺拥军,周绪红,何佳琦. 隔层桁架式立体停车结构地震倒塌易损性分析[J]. 湖南大学学报(自然科学版),2014,41(4):10—15.

HE Y J,ZHOU X H,HE J Q. Seismic collapse fragility analysis of the 3D parking structure with alternation story-height truss lateral-load-resisting system[J]. Journal of Hunan University(Natural Sciences),2014,41(4):10—15.(In Chinese)

[3] 賀拥军,刘小华,周绪红. 仿竹型筒式立体停车结构的环箍层布置研究[J]. 湖南大学学报(自然科学版),2013,40(4):1—7.

HE Y J,LIU X H,ZHOU X H. Research on arrangement of hoop-layers of imitating bamboo drum type tridimensional parking structure[J]. Journal of Hunan University(Natural Sciences),2013,40(4):1—7.(In Chinese)

[4] 贺拥军,龚子彻,周绪红. 立体停车结构抗震性能及水平阻尼支撑参数优化[J]. 湖南大学学报(自然科学版),2018,45(1):37—43.

HE Y J,GONG Z C,ZHOU X H. Seismic performance of tridimensional parking structure and parameter optimization of horizontal damping support[J]. Journal of Hunan University(Natural Sciences),2018,45(1):37—43.(In Chinese)

[5] 田力,杜彬. 钢筋混凝土柱在汽车撞击作用下的性能研究[J].沈阳建筑大学学报(自然科学版),2015,31(1):1—10.

TIAN L,DU B. Research on performances of reinforced concrete column under vehicle impact[J]. Journal of Shenyang Jianzhu University(Natural Science),2015,31(1):1—10.(In Chinese)

[6] El-TAWIL S,SEVERINO E,FONSECA P. Vehicle collision with bridge piers[J]. Journal of Bridge Engineering,2005,10(3):345—353.

[7] 肖岩,陈林,肖果,等. 防撞柱实车碰撞性能研究[J].振动与冲击,2013,32(11):1—6.

XIAO Y,CHEN L,XIAO G,et al. Tests for anti-ram bollards based on truck collision[J]. Journal of Vibration and Shock,2013,32(11):1—6.(In Chinese)

[8] LIU X J,YANG J K,LAVSUND P. A study of influences of vehicle speed and front structure on pedestrian impact responses using mathematical models[J]. Traffic Injury Prevention,2002,3(1):31—42.

[9] TSANG H H,LAM N. Collapse of reinforced concrete column by vehicle impact[J]. Computer-Aided Civil and Infrastructure Engineering,2008,23(6):427—436.

[10] 余敏. 不同类型的柱子在汽车撞击作用下的性能研究[D]. 哈尔滨:哈尔滨工业大学深圳研究生院,2007.

YU M. Research on the capacity of different columns crashed by different types of cars[D]. Harbin:Shenzhen Graduate School,Harbin Institute of Technology,2007.(In Chinese)

[11] 程小卫,李易,陆新征,等. 撞击荷载下钢筋混凝土柱动力响应的数值研究[J]. 工程力学,2015,32(2):53—62.

CHENG X W,LI Y,LU X Z,et al. Numerical investigation on dynamic response of reinforced concrete columns subjected to impact loading[J].Engineering Mechanics,2015,32(2):53—62.(In Chinese)

[12] 霍靜思,张晋清,陈柏生,等. 冲击荷载作用下热轧H型钢梁力学性能试验研究[J]. 建筑结构学报,2011,32(12):242—249.

HUO J S,ZHANG J Q,CHEN B S,et al. Dynamic behaviors of hot-rolled steel beams under drop weight impact loading[J]. Journal of Building Structures,2011,32(12):242—249.(In Chinese)

[13] LI Z X,CHAN H T,YU Y,et al. Concurrent multi-scale modeling of civil infrastructures for analyses on structural deterioration part I: modeling methodology and strategy[J]. Finite Elements in Analysis and Design,2009,45(11):782—794.

[14] OSKAY C,FISH J. Multi-scale modeling of fatigue for ductile materials[J]. International Journal of Multi-scale Computational Engineering,2004,2(3):1—30.

[15] 陆兴锋,田石柱,蔡新江. 多尺度混合试验的单元选取及界面连接方法[J]. 工程抗震与加固改造,2013,35(5):19—23,41.

LU X F,TIAN S Z,CAI X J. Elements selection and boundary coordination methods of multi-scale hybrid simulation[J]. Earthquake Resistant Engineering and Retrofitting,2013,35(5):19—23,41.(In Chinese)

[16] 王新敏. ANSYS工程結构数值分析[M]. 5版.北京:人民交通出版社,2012:394—401.

WANG X M. Numerical analysis of ANSYS engineering structure[M]. 5th ed.Beijing: China Communications Press,2012:394—401.

[17] 白中浩,曹立波,乐中耀. 数字滤波技术在汽车碰撞试验中的应用研究[J]. 湖南大学学报(自然科学版),2005,32(2):13—16.

BAI Z H,CAO L B,YUE Z Y. Research on the application of digital filter technology in auto crash test[J]. Journal of Hunan University(Natural Sciences),2005,32(2):13—16.(In Chinese)

[18] SAE—J211 Instrumentation for impact test[S]. Warrendale: Society of Automotive Engineers International,2007:7—9.

[19] JTG D60—2015 公路桥涵设计通用规范[S]. 北京:人民交通出版社,2015:35-37.

JTG D60—2015 General code for design of highway bridges and culverts[S]. Beijing: China Communications Press,2015:35—37.(In Chinese)

[20] TB 10002.1—2005 铁路桥涵设计基本规范[S]. 北京:中国铁道出版社,2005:30—31.

TB 10002.1—2005 Fundamental code for design on railway bridge and culvert[S]. Beijing: China Railway Publishing House,2005:30—31.(In Chinese)

[21] BS EN 1991-1-7 Eurocode 1: actions on structures-part 1-1: general action-accidental actions[S]. Brussels: European Committee for Standardization,2006:53—55.

[22] AASHTO LRFD. AASHTO LRFD bridge design specifications[S].Washington DC:American Association of State Highway and Transportation Officials,2007:30—31.