某型燃油电控调节器结构改进设计研究

2019-07-18

(中国航发西安动力控制科技有限公司,陕西 西安 710077)

引言

某型发动机是某型无人机的动力装置,采用全权限数字电子控制系统(简称数控系统)。该数控系统主要由燃油电控调节器、数字控制器、控制软件和传感器等组成,共同对发动机燃油系统进行控制,并保证发动机在飞行包线内稳定工作[1]。在厂内调试和交付试验时,发现该型燃油电控调节器在空中起动点火供油量检查项上主要存在性能指标调试困难和性能不稳定这两方面的问题,无法满足指标要求。为了解决上述问题,对该型燃油电控调节器结构上进行改进设计,尤其是提出了一种改进的恒压差的压差回油装置,提高了压差活门的圆锥密封面与进油孔的上沿口形成的活门结构密封性能,减少了泄漏量,使燃油电控调节器空中起动点火供油量指标符合要求,保证了燃油电控调节器流量性能稳定性。另外,针对燃油电控调节器的壳体也进行了局部改进,达到了结构优化要求。

1 某型燃油电控调节器工作原理及问题分析

1.1 组成和功能

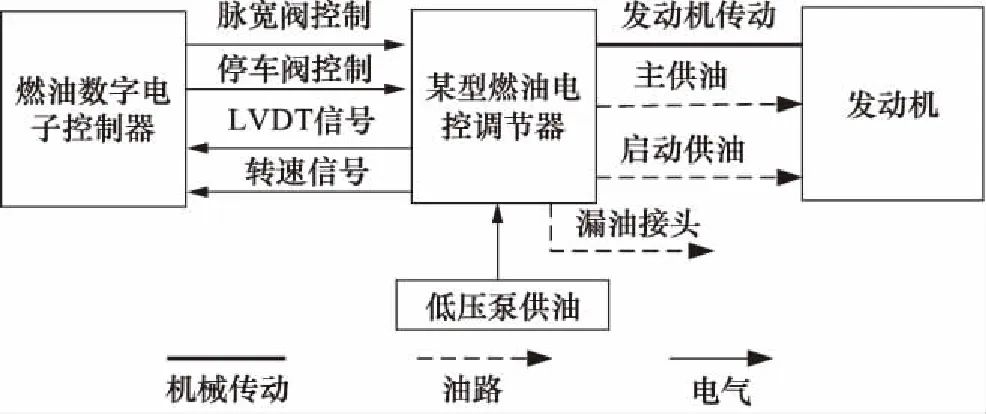

该型燃油电控调节器与系统交联关系框图如图1所示,燃油电控调节器是数控系统的重要组成,具有以下功能:对供油进行增压后,向发动机燃烧室提供点火启动供油和主供油;根据数字控制器的指令对主供油进行计量控制;具有正常停车功能;具有转速和计量活门位置(LVDT)信号采集功能。

图1 某型燃油电控调节器与系统交联关系框图

该型燃油电控调节器主要由齿轮泵、油滤、壳体、压差回油装置、计量活门、最小压力活门、线位移传感器、脉宽电磁阀、停车电磁铁等组成。燃油电控调节器根据燃油数字控制器发出的控制指令,控制脉宽调制数字快速电磁阀来调节计量活门开度,从而向燃烧室提供相应的计量燃油。通过线位移传感器(LVDT)采集计量活门位移信号并反馈给燃油数字控制器,实现计量燃油的闭环控制。停车时,电磁阀通电,压差回油装置弹簧腔燃油回低压,同时最小压力活门在弹簧力作用下关闭燃油出口,切断向发动机的供油,实现停车。压差回油装置感受计量活门前后压差,当压差发生变化时,通过压差活门的移动从而改变回油量,以保证计量活门前后的压差恒定,燃油电控调节器工作原理框图如图2所示。

图2 某型燃油电控调节器工作原理框图

1.2 问题分析

1) 空中起动点火供油量达不到指标要求的原因

空中起动点火供油量指标要求:在泵转速为150~160 r/min,某型燃油电控调节器的进口压力为0.1 MPa时,控制器发出空中起动信号,此时某型燃油电控调节器的出口流量应不小于40 L/h。空中起动点火供油量性能指标调试困难,也就是说出口流量过小,不能满足不小于40 L/h的要求。空中起动点火条件下,泵正常的理论供油量为91.7 L/h,若内部燃油损耗过大或有异常损耗,则出口燃油流量将不能满足流量指标要求。从结构原理上分析,内部可能产生异常燃油泄漏或损耗的部件有压差回油装置、计量活门、停车电磁阀和最小压力活门。压差回油装置的密封形式为锥面线密封,该结构如果设计、加工或装配使用不当都有可能降低密封性,从而产生额外的燃油泄漏。因而压差活门可能会产生异常的燃油损耗。计量活门的结构是参考成熟产品相似零组件的结构设计的,其不会产生异常的燃油泄漏。控制器发出控制指令,调节计量活门控制腔的压力,进而调节经过计量活门的燃油流量。因此在计量活门控制腔处有一正常流量的燃油损耗,其耗油量可按计量活门控制腔前的层板限制器的流量300 mL/min考虑。停车电磁阀用于停车,正常情况下不工作,除阀的内漏外无异常的燃油损耗。最小压力活门是控制供给发动机燃油的最小油压,其密封形式为锥面橡胶密封,密封效果好,不会产生异常的燃油损耗。因此,内部产生异常燃油泄漏或损耗可能性最大的部件是压差回油装置。设压差回油装置异常的燃油损耗为Q压差(L/h);计量活门控制腔正常的最大燃油损耗为300 mL/min(18 L/h);那么出口流量QG(L/h)为泵的理论流量减去压差活门的异常燃油损耗和计量活门控制腔的正常燃油损耗:QG=91.7-18-Q压差=73.7-Q压差。

2) 压差回油装置处异常的燃油损耗计算

(1) 假设压差活门与壳体孔之间有一个高度为X的间隙,由间隙X所损耗的燃油流量为Q压差X:

(1)

式中,μ——流量系数,煤油一般取0.7

A——由间隙X所产生的环形流通面积,mm2

Δp——压差(泵后高压与低压之间的差值),

MPa

A=25.4×π×X×sin60°=69X

p=0.28 ;Q压差X=67A=4627X

在理论上X应为0,但在实际使用中,可能会由于零件上的毛刺、长时间使用所产生的毛边等以及燃油中的杂质卡滞等均会产生一个X值。若X=0.01 mm时,Q压差X=46 L/h,此时QG=73.7-Q压差X=27.7 L/h。则出口流量不能满足不小于40 L/h的要求。

(2) 假设压差活门与壳体孔密封边不同心,偏心距为Y,那么由偏心Y所产生的间隙而损耗的燃油流量为Q压差Y。

若中心偏移量Y=0.06 mm,则间隙面积S=1.5 mm2;由式(1)计算得:Q压差Y=100 L/h,此时QG=73.7-Q压差Y=-26.3 L/h。则出口流量不能满足不小于40 L/h的要求。

通过上述分析、计算可知:影响空中起动点火供油量性能的主要因素是压差活门的异常回油量损耗。导致性能不稳定的可能因素是压差活门回油量的异常变化。

3) 某型燃油电控调节器的原压差回油装置的结构分析

某型燃油电控调节器的原压差回油装置的结构如图3所示。

1.端盖组件 2.压差活门衬套 3.压差活门 4.壳体 5.弹簧 6.密封圈图3 原压差回油装置图

某型燃油电控调节器的原压差回油装置包括端盖组件1、压差活门衬套2、压差活门3、壳体4、弹簧5和密封圈6。在壳体4的外圆柱面的上部有1个感压孔1a,在壳体4的外圆柱面的下部有1个出油孔1b;端盖组件1通过螺钉与壳体4连接;压差活门衬套2为具有台阶轴外形的筒状结构,压差活门衬套2的上段筒位于壳体4内孔的上段孔内,压差活门衬套2的下段筒位于壳体4内孔的下段孔内并保持间隙配合,在压差活门衬套2下段筒的外圆柱面上有1个环形的密封槽,密封圈6位于该环形密封槽内,在压差活门衬套2的上部有沿圆周均布的径向通油孔,使感压孔1a与压差活门衬套2的内孔连通;压差活门3为下端口封闭、上端口敞开的圆筒,在压差活门3的下端面与外圆柱面之间有1个圆锥密封面,压差活门3位于压差活门衬套2内并保持间隙配合,弹簧5的下端顶住压差活门3内孔的孔底。压差活门3的圆锥密封面与壳体4进油孔的上沿口形成1个线密封结构。其工作原理是:当进油孔的压力p1与感压孔1a的压力p2之差大于等于阈值时,压差活门3的圆锥密封面与壳体4进油孔的上沿口形成的线密封结构处于打开状态,进油孔与出油孔1b连通;当进油孔的压力p1与感压孔1a的压力p2之差小于阈值δ时,压差活门3的圆锥密封面与壳体4进油孔的上沿口贴合,活门结构处于关闭状态,进油孔与出油孔1b断开;δ=0.2~0.3 MPa。

其缺点是:该结构的加工困难,加工精度低。压差活门3的圆锥密封面与壳体4进油孔的上沿口之间的同轴度的最大偏差达到了0.06 mm(单边),导致压差活门3的圆锥密封面与进油孔的上沿口形成的结构的密封性能差,泄漏量大。另外,压差活门3的圆锥密封面与进油孔的上沿口在运动中虽然可以自动对心,但由于壳体4的材料为铝,压差活门3的材料为钢,在泵后油压脉动的影响下,压差活门3不停的冲击进油孔的上沿口,加之同轴度的偏差,这将进一步破坏压差活门3圆锥密封面与壳体4进油孔的上沿口的密封性,进一步加大泄漏量。上述问题造成燃油电控调节器空中起动点火供油量指标不符合要求,燃油电控调节器流量性能的稳定性差。

2 某型燃油电控调节器结构改进设计及静差分析

2.1 压差回油装置结构改进方案

压差回油装置燃油的异常损耗过大导致经过计量活门的燃油流量过低,由理论计算可知,压差活门与壳体之间有0.01 mm的间隙就会造成46 L/h的燃油损失;压差活门与壳体孔之间的偏心为0.06 mm时,会造成100 L/h的燃油损失。

为保证压差回油装置处密封结构的密封性,需从密封配偶零件的材料、装配使用时的同轴度及零件的形状误差等方面进行考虑。从材料考虑,将密封处密封配偶件材料统一,针对压差活门材料为钢,而壳体配合孔材料为铝易磨损,在改进中将密封配合孔材料改为钢。从同轴度和间隙考虑,尽量减少活门锥面和密封配合孔的不同轴度,并尽量减少密封处密封配偶件的形状误差。提出一种改进的恒压差的压差回油装置如图4所示,以便提高压差活门的圆锥密封面与进油孔的上沿口形成的锥面线密封结构的密封性能,减少泄漏量,使燃油电控调节器空中起动点火供油量指标符合要求,保证燃油电控调节器流量性能的稳定性。

1.端盖组件 2.压差活门衬套 3.压差活门 4.壳体 5.弹簧 6.密封圈 7.转接衬套图4 改进的压差回油装置图

某型燃油电控调节器的改进压差回油装置包括端盖组件1、压差活门衬套2、压差活门3、壳体4、弹簧5、密封圈6和转接衬套7。其与原压差回油装置的区别在于:压差活门衬套2的下端向下延长出1个密封段2a,密封段2a的下部与壳体4进油孔的内径间隙配合,压差活门衬套2的内孔是台阶孔,该台阶孔的下段孔的内径小于上段孔的内径,在密封段2a的上部有沿圆周均布径向回油孔2b;在密封段2a的外圆柱面上、出油孔1b下方的位置有1个密封槽,密封圈6位于上述密封槽内;当进油孔的压力p1与感压孔1a的压力p2之差大于等于阈值时,压差活门3的圆锥密封面与压差活门衬套2的密封段2a下段孔的上沿口形成的锥面线密封结构处于打开状态,进油孔与出油孔2b连通;当进油孔的压力p1与感压孔1a的压力p2之差小于阈值δ时,压差活门3的圆锥密封面与压差活门衬套2的密封段2a下段孔的上沿口贴合,锥面线密封结构处于关闭状态,进油孔与出油孔1b断开;δ=0.2~0.3 MPa。维持计量前后压差值δ不变,即要补偿压差活门的受力面积,则在压差活门3与压差活门衬套2之间增加1个转接衬套7。

将压差活门3的圆锥密封面与壳体4进油孔的上沿口形成一个线密封结构改为压差活门3的圆锥密封与压差活门衬套2的密封段2a下段孔的上沿口形成的锥面线密封结构,大大减小了加工难度,试验证明,按改进后的结构,测试了压差回油装置的泄漏量,完全达到了使用要求。由于压差活门衬套2和压差活门3均采用钢材制造,减小了因冲击造成的活门座刃口的变形,防止了因变形导致的泄漏量增大。

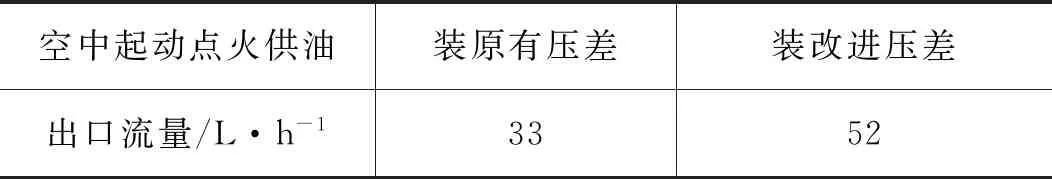

某型燃油电控调节器改进的压差回油装置,通过零组件试验和产品的调试及交付试验验证,该改进结构不仅便于产品的性能调试(空中起动点火供油量指标已调整到(50±3)L/h),还能提高附件流量性能的稳定性。试验结果如表1所示。

表1 压差回油装置改进前后的对比

2.2 压差回油装置结构设计计算

计量前后压差为(0.25±0.05)MPa;最大回油量不大于2920 L/h;p泵后为0.59~0.98 MPa,p进口为0.1~0.147 MPa。

1) 流通面积计算

泵的理论供油量QL的计算如下:

(2)

式中,QL——泵的理论供油量,L/h

η——齿轮泵的容积效率0.92

Qsj——齿轮泵的设计流量3791.22,L/h

由式(2)计算QL=4120.89 L/h,最大回油量Qrmax=QL为出口流量,主要控制损耗流量=4120.89-1200-65.3=2855.59 L/h。

由流量公式可得流经压差活门的最大回油面积为[2]:

(3)

式中,Armax——最大回油面积,mm2

Qrxmax——最大回油量2855.59,L/h

μ——流量系数0.62

g——重力加速度9.8,m/s2

γ——液体重度0.78,kg/L

Δp回油——泵后压力与进口压力之差,MPa

Δp回油=p泵后-p进口=0.833 MPa,计算得Armax=27.67841 mm2。

2) 流通面积与活门位移的关系

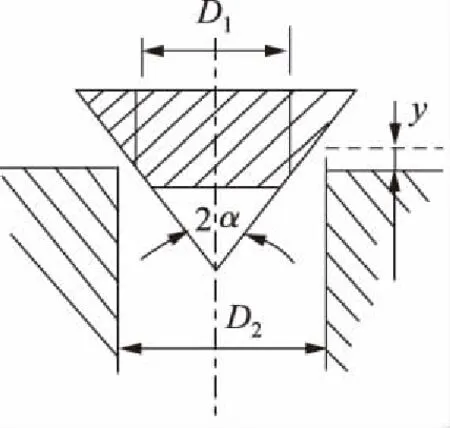

由图5可知此压差活门结构为截锥通道类型,则回油面积Ar为由直径D1与D2组成圆台的侧面积[2-3]:

(4)

D2=D1+2×ysinα×cosα

(5)

式中,Ar——回油面积,mm2

y——活门位移,mm

α——锥阀半锥角,(°)

D1——锥阀阀芯直径,mm

D2——锥阀座孔直径,mm

则由式(4)和式(5)联合推导可得式(6):

Ar=πD2ysinα-πy2(sinα)2cosα

(6)

假设D2=25.4 mm,α取60°,

代入参数可得:

Ar=69.2y-1.18y2

(7)

当开到最大回油面积Armax时,可得活门最大位移ymax,令Ar=Armax=27.67841 mm2,代入式(7),可得ymax=0.4 mm。

图5 截锥通道结构图

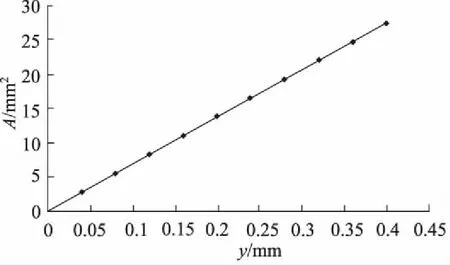

由式(7)可得回油面积与活门位移的关系曲线如图6所示。

图6 回油面积与活门位移的关系曲线图

由式(3)和式(7)联合推导可得式(8):

(8)

式中,Qr——回油量,L/h

y——活门位移,mm

μ——流量系数,0.62

g——重力加速度,9.8 m/s2

γ——液体重度,0.78 kg/L

Δp回油——0.833 MPa

代入参数可得:

Qr=7138.23y-121.72y2

(9)

由式(9)可得回油量与活门位移的关系曲线如图7所示。

图7 回油量与活门位移的关系曲线图

2.3 弹簧参数计算[4]

(1) 初步确定弹簧刚度

设计压差Δp=(0.25±0.05)MPa,设弹簧初始压缩量X预压=14.6 mm,Δp=p泵后-p计后。

由于该锥阀阀芯位移很小,可不考虑阀芯上的液动力,估算弹簧最大受力Fmax和弹性系数K压差。根据力平衡方程式可得:

p泵后×A压差1=K压差×X压差+p计后×A压差2

(10)

式中,p泵后——泵后高压油压,MPa

p计后——计量活门后油压,MPa

X压差——压差活门弹簧的压缩量,mm

A压差1——泵后高压油压在压差活门上的作用横截面积,mm2

A压差2——计量后油压在压差活门上的作用横截面积,mm2

K压差——压差活门用弹簧的刚度,N/mm

A压差1=A压差2= π×(25.4/2)2=506.707 mm2

Fmax=K压差×X压差=K压差×(X预压+y)=K压差×(14.6+0.4)=Δp×506.707=126.67675 N

得K压差=8.445 N/mm

(2) 选择材料和需用切应力

根据弹簧工作条件,属I类载荷弹簧,选用50CrVA钢丝。

初步假设钢丝直径d=2 mm。由文献[4]表7.1-6查得其抗拉强度σb=1618 MPa。由文献[4]表7.1-8查得其许用切应力τp=0.35σb=566.3 MPa。由文献[4]表7.1-4查得其切变模量G=79000 MPa。

(3) 计算丝径d和弹簧中径D

弹簧旋绕比C一般在4~25的范围内,初步选取C=6.6,查表得曲度系数K=1.22711。计算丝径为:

取圆整值d=2 mm,则弹簧中径D=Cd=13.2 mm;弹簧外径为13.2+2=15.2 mm;弹簧内径为15.2-2×2=11.2 mm。

(4) 计算弹簧有效圈数n

取圆整值n=8

(5) 计算压缩弹簧的支撑圈数n2,总圈数n1

取支撑圈为n2=2,则总圈数为n1+n2=10

(6) 校对弹簧刚度K刚度

(7) 校对切应力

=326.5686<τp=566.3 MPa

(8) 最大工作载荷下的单圈变形量f2

f2=1.844 mm

(9) 计算弹簧节距p

p=d+f2+δ=2+1.844+1.6=5.4 mm

(10) 自由高度H0

H0=pn+2d=47.2 mm

(11) 弹簧性能验算

弹簧高径比b=H0/D=3.576>2.6,按两端回转考虑,其保证稳定性的高径比为≤2.6,故不满足要求。按下式进行验算:

Fc=CBK压差H0>Fn

(11)

式中,Fc——弹簧临界载荷,N

CB——不稳定系数,从机械设计 手册(第2卷)图7.1-6中查得0.28

K压差——弹簧刚度,8.587 N/mm

Fmax——最大工作载荷,N

H0——弹簧自由高度,mm

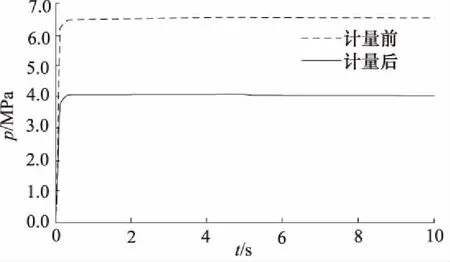

Fc=CB×k×H0=113.485792 N (1) 计算 当n=500 r/min时,Qmin=155 L/h;又当n=3240 r/min时,Qmax=1680 L/h;由泵的理论供油量QL(L/h)公式得,当n=500 r/min时,Q理1=502.5 L/h;而当n=3240 r/min时,Q理2=3256.5 L/h;则Q1回=347.5 L/h,Q2回=1576.5 L/h。由压差活门回油量与活门位移的关系公式可知y1=0.0629 mm,y2=0.3679576 mm。 (2) 分析 当Qmin=155 L/h时,弹簧压缩量Δh1=14.6+0.0629=14.6629 mm,Δp1=0.248487 MPa;当Qmax=1680 L/h时,弹簧压缩量Δh2=14.6+0.3679576=14.9679576 mm,则Δp2=0.253657 MPa;静差值δΔp=Δp2-Δp1=0.00517 MPa,与压差Δp=0.25 MPa相比,变化量为0.235%。则静差很小,变化量仅占0.235%。 仿真中参数的设定如表2所示[7-9]。 表2 仿真参数设置表 建立的仿真数学模型如图8所示。 (1) 转速一定的条件下,计量活门开度在5 s内由小变大,随后保持5 s; 图8 某型燃油电控调节器的AMESim仿真模型 (2) 计量活门开度稳定在一定位置时,齿轮泵在5 s内转速由小变大,随后保持5 s。 由图9和图10仿真结果可知,该改进后的压差回油装置在上述2种工况下,计量前后压差都保持恒定。由图11仿真结果可知改进压差回油装置结构后,产品的空中起动点火供油量达到0.87 L/min即52.2 L/h,与表1厂内试验结果很接近[10-12]。 图9 工况下的计量前后压差 图10 工况下的计量前后压差 为解决空中起动点火供油量不足的问题,本研究对某型燃油电控调节器组成、功能、工作原理进行了分析,在此基础上对某型燃油电控调节器结构进行了改进设计,建立相应的仿真数学模型,给出性能仿真结果,并通过厂内试验验证了空中点火供油量指标已调整到合格范围即流量为(50±3) L/h,还提高了流量性能的稳定性。本研究所提出的改进技术建议已应用于工程实践,该型燃油电控调节器随发动机进行了首飞试验。 图11 改进结构后的空中起动点火供油量2.4 静差分析[5-6]

3 性能仿真结果

4 结论