浅谈如何改进汽车制造过程中的挡孔问题

2019-06-30肖家良蓝琳琳黄威罗胜东秦家斌

肖家良 蓝琳琳 黄威 罗胜东 秦家斌

【摘 要】文章通过对具体案例进行详细讲解,阐述了汽车制造过程中汽车零部件安装孔之间出现挡孔问题时,如何分析原因、制定措施、跟踪验证,优化汽车安装孔尺寸,使汽车零部件之间完美匹配,达到装配质量要求,同时降低操作员工的装配难度。

【关键词】挡孔问题;装配质量CMM数据;安装孔定位检具

【中图分类号】U466 【文献标识码】A 【文章编号】1674-0688(2019)11-0078-03

0 引言

汽车的结构极其复杂,其零件大概有2万个,这些零件的相互配合,构成汽车的精密结构及促成汽车功能的实现。而大多数零部件之间的配合常通过将两个部件的装配孔对准后上紧螺栓、螺母等连接件,这一过程需要两个部件之间的装配孔能够精准地配合,否则就会出现挡孔的现象,影响汽车的质量与性能。若装配孔被遮挡的面积过大,会导致零部件安装不上,强行打螺栓、螺母则会出现滑牙甚至导致零部件开裂。

在汽车制造过程中要改进这一问题,首先要了解汽车零件装配的定位原理,包含空间直角坐标原理、基准面与基准孔设计原理、坐标平行原理、定位一致原理,以便分析汽车零部件之间的定位和尺寸变异情况。其次要分析具体原因,提出措施并进行验证。

下面将通过某车型座舱总成装配后空调箱前端两个螺母孔与前隔板两个钣金光孔匹配挡孔这一具体案例,详细阐述如何改进汽车制造过程中的挡孔问题,为这一类问题的改进提供一些方法与思路。

1 空调箱安装孔挡孔问题案例介绍

1.1 挡孔问题的故障模式

某车型的所有配置车型座舱总成装配后,空调箱前端两个螺母孔与前隔板两个钣金光孔匹配挡孔,挡孔程度月1/2,挡孔故障率为100%。具体故障位置如图1、图2所示。

空调箱安装孔装配要求为不挡孔,挡孔严重影响空调箱的安装,强行打进螺栓会导致空调箱安装螺母滑牙,严重时会导致塑料支架开裂,造成空调箱装配后松动。目前的状态对生产线的效率及空调箱的装配质量影响很大。

1.2 工艺流程

该装配工艺流程如图3所示。

2 挡孔问题的原因分析

采用层次分析法把潜在原因逐一列出(如图4所示)。

接下来针对潜在原因逐个进行分析,找出主要原因。

2.1 分析总装车间装配座舱总成操作是否异常

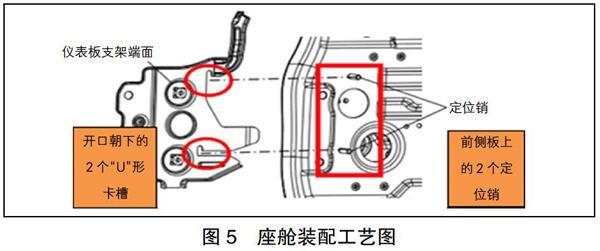

总装车间的座舱装配时座舱偏上也会造成案例描述的那种挡孔模式,从工艺文件及实车装配两个方面进行分析,座舱装配要求:座舱上的仪表板支架两侧各有2个开口朝下的“U”形卡位扣进白车身左右前侧板上各2颗定位销,定座舱装配的X向和Z向进行主定位,后面打进座舱左右各2颗定位螺栓对座舱X向和Z向紧固。座舱装配工艺图如图5所示。

从座舱装配的定位策略来看,员工如果没将座舱左右两侧的“U”形卡位卡进前侧板上的定位销,座舱将装配不到位,不到位后座舱左右两侧的4颗紧固螺栓将无法装配和打进,工艺上证明故障与员工在装配座舱的操作没关系。

2.2 分析白车身前隔板钣金孔CMM数据是否变异

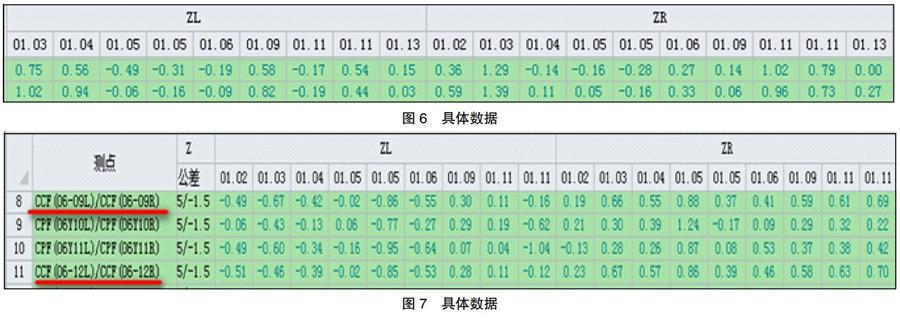

前隔板上的2个钣金光孔Z向下偏会造成案例故障模式,对这两个孔的CMM数据(即三坐标数据)进行调查和分析。这期间一共进行了9台车的CMM测量,具体数据如图6所示。

数据显示:前隔板上的2颗钣金光孔CMM数据Z向尺寸在标准之内,无变异,不会造成案例描述的故障模式,不是问题产生的主要原因。

2.3 分析白车身座舱安装点CMM数据是否变异

对白车身座舱总成安装点进行分析,如果白车身左右前侧板上的座舱定位销Z向尺寸偏高也会造成案例描述的故障模式。前侧板上的两个钣金孔测点为测点9和测点12,这期间一共进行了9台车的CMM测量,具体数据如图7所示。

白车身前侧板座舱安装点9和点12的CMM数据均在标准之内,不是问题产生的主要原因。

2.4 分析座舱总成尺寸是否变异

对白车身相关安装点CMM数据确认后,开始对座舱总成进行调查,随机抽一件该车型座舱总成上TAC检具。结果为空调箱前端2个安装螺母孔相对检具检测孔Z向偏上3.0 mm,与整车挡孔故障模式一致。

走访供应商,随机抽一件座舱上零件检具,结果空调箱前端两个安装孔相对检具的检测孔Z向上偏4.0 mm左右,Y向左偏1.5 mm左右(暂未影响整车的Y向装配)。

小結:座舱总成上TAC检具和零件总成检具均超差,且与整车故障模式一致,是问题的主要原因。

2.5 分析座舱总成装配过程是否异常

在供应商工厂跟踪座舱生产线的22个岗位员工装配操作,并随机抽检岗位操作标准文件,员工基本均按标准文件要求操作。因此,座舱总成装配操作非问题要因。

2.6 分析空调箱(单件)安装孔空位是否异常

发现座舱总成中空调箱安装孔空位相对理论值Z向上偏后,调查了供应商座舱总成的装配过程是否有影响(结果未发现有影响);走访供应商,对空调箱单个零件进行调查,通过随机抽检5个空调箱分别上检具,检测结果一致:空调箱前端2个安装孔相对检具Z箱偏下3.0 mm左右(分析为空调箱约8 kg的自重导致安装下沉偏孔),零件尺寸超差,但是与整车挡孔故障模式相反,非整车挡孔问题的主要原因。

2.7 分析仪表板支架尺寸是否变异

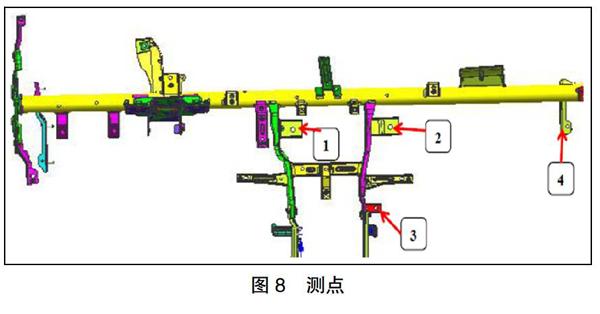

对仪表板支架进行调查,走访供应商对支架上检具进行分析。仪表板安装支架上的空调箱安装孔位置偏差也会导致空调箱装配后空位变异,抽检5件仪表板支架上检具,重点关注测点1至测点3三个空调箱安装空位的情况,测点如图8所示。

测量结果:测点1与检具间隙为9.5 mm,标准要求为9.25~10.75 mm,符合要求;测点2与检具间隙为10.5 mm,标准要求为9.25~10.75 mm,符合要求;测点3(空调箱下部安装孔)与检具间隙为5.5 mm,标准要求为4.25~5.75 mm,符合要求。

通过与供应商技术人员咨询了解到,测点1和测点2的标准要求原为4.25~5.75 mm,项目初期为抑制座舱总成装配至整车后空调箱前端2个孔下偏的问题,临时对仪表板支架测点1和测点2处进行封样:测点1和测点2与检具间隙增加5.0 mm,目的是将测点1和测点2位置X向往车后放心移动5.0 mm,使得空调箱装在仪表板支架后空调箱绕着支架向上旋转,达到安装孔往上移动的效果,解决项目前期空调箱安装孔下偏的问题。

小结:从目前的调查结果来看,项目前期的仪表板支架的封样对现在装车后空调箱挡孔为根本原因。

2.8 要因确认

对7个潜在原因进行逐一论证后,确定主要原因有3个:{1}座舱总成尺寸变异;{2}空调箱总成尺寸异常;{3}仪表板支架尺寸变异。

3 针对主要原因制定对策措施

3.1 关于空调箱的调整

讨论和分析空调箱上检具时前端2个安装孔下偏的原因,根据以往设计经验,主要是由于项目设计时未考虑空调箱8 kg自动的影响,空调箱组织后前端2个安装孔位置下偏。由于是设计问题,所以暂时不考虑对空调箱零件做调整,但可通过经验输入给相关工程师,促使下一个车型设计时考虑空调箱本身的自重进行整体设计,消除空调箱总成前端2个安装孔上检具下沉的问题。

3.2 关于仪表板支架的调整

考虑分两步进行,第一步:将仪表板支架上空调箱安装孔测点1和测点2做回原来的检具标准4.25~5.75 mm,跟踪座舱总成上检具数据;第二步:根据空调箱安装孔上空调箱检具时下沉3.0 mm左右和空調箱安装孔在整车装配时上偏3.0 mm左右的两种情况,讨论将仪表板支架测点1和测点2与检具的间隙按照6.25~7.75 mm的标准进行装车验证。

3.2.1 仪表板支架尺寸做回检具原标准进行验证

将支架的两个安装孔的基准面与检具按5.0 mm做2件试装件,然后进行装配空调箱和仪表板等零件,后续对组装的座舱进行上检具,查看该座舱总成的空调箱安装孔上检具的结果。结果显示:空调箱前端2个安装相对座舱总成检具的检测销下偏3.0 mm,与空调箱单件上检具情况一致。

通过验证结果认为仪表板支架项目初期封样值(空调箱安装孔端面与检具检测块的距离)10.0 mm偏大,应该取5.0 mm(检具原来的要求值)与封样值10.0 mm之间的一个数值比较合适。

3.2.2 验证仪表板支架并重新锁定仪表板支架封样值

将仪表板支架上的空调箱安装点1和点2的安装面与检具检测块的间隙按7.0 mm进行验证5件,装完座舱总成后拉至总装车间装车跟踪。5台验证车装配座舱后空调箱前端2个安装螺母孔与前隔板的钣金光孔配合不挡孔,验证效果非常好。根据验证的情况,对仪表板支架的封样值重新锁定。

各项措施实施断点后,近1个月内重点关注空调箱安装孔挡孔问题,跟踪在线装配状态,基本都符合标准要求,挡孔问题得到极大的改进。

4 改进汽车制造过程中挡孔问题的总结

本文将工作中出现的某车型座舱总成装配后空调箱前端两个螺母孔与前隔板两个钣金光孔匹配挡孔问题作为案例,通过列出潜在原因并逐个分析来确定主要原因,主要分析依据为三坐标数据、检具数据及现场调查,并针对主要原因制定改进措施,为如何解决汽车零部件装配过程出现的挡孔问题提供了分析的着手点及解决的思路,针对此类问题的解决提供参考。

同时,经过对此案例的分析,可将相关经验输入给汽车设计工程师,使设计工程师在设计时能更好地结合汽车零件装配定位原理,全面地考虑影响定位准确性的因素,从设计优化上改进挡孔问题。如此一来,就从源头上抑制了挡孔问题的发生,既节约了人力与物力,又能更好地提升汽车的质量与性能。

参 考 文 献

[1]刘丽娜.车身零件定位系统设计浅析[J].企业科技与发展,2014(9):26-28.

[2]陆晓黎.基于三坐标测量技术的汽车尺寸匹配质量控制[J].内燃机与配件,2017(11):78-79.

[3]黄志宏.车身虚拟匹配分析方法探讨——基于零部件检具实测数据[J].装备制造技术,2012(4):97-101.