水性防腐涂料应用于风电零部件的试验研究

2019-06-19詹晓春明阳智慧能源集团股份公司广东中山528437

詹 耀,詹晓春 (明阳智慧能源集团股份公司,广东中山 528437)

0 引言

根据国家环保部关于《重点区域大气污染防治“十二五”规划》,涂料产品中的挥发性有机化合物(VOCs)排放成为目前大气污染治理的重点领域,随着环保政策的严格实施和涂装企业环保压力的加大,今后钢结构防腐涂料必将向水性化、无溶剂化和高固体分方面发展。采用绿色防腐涂料,建设绿色环保涂装工厂,对于实现减少VOCs排放量,降低各种涂料废弃物排放,提高企业生产效率,保障工人职业健康,达到涂装企业的转型升级具有现实和长远的意义。

水性涂料以水作为溶剂和稀释剂,克服了溶剂型涂料有毒、有害、易燃、易爆的弊端,具有无毒无味、安全环保、使用方便、节省资源等特点。同时,以水代替高价格的有机溶剂降低了生产成本。但与溶剂型涂料相比,水性涂料的配方复杂,通常含有多种添加剂,这些添加剂常常会导致涂膜性能的下降,尤其是耐水性与耐腐蚀性。而作为防腐涂料,通常对这两项性能的要求较高,因此采用水性防腐涂料,其技术难度较大,长时间内几乎没有大的突破。但国内外对水性防腐涂料的研究从未停止过,随着技术水平的提高和生态环境法规的制约,水性防腐涂料逐渐被人们所接受。20世纪80年代后期以来,水性防腐涂料得到迅速发展,美国、日本、德国、英国等国家相继开发出水性丙烯酸、聚丙烯酸酯、双组分水性环氧、聚氨酯涂料等性能优异的水性防腐涂料系列产品。在发展早期,水性防腐涂料仅能适用于环境条件比较温和的领域,如代替溶剂型醇酸树脂涂料用作一般用途的底漆与面漆。随着涂料技术的进展,水性防腐涂料的性能得到了提高,它己经逐渐应用于环境条件比较恶劣的地方,比如严酷的海洋环境,尤其是双组分水性环氧树脂涂料、聚氨酯涂料的出现更是促进了这种趋势。

明阳集团积极响应国家环保政策,做好风电防腐技术开发和储备工作,联合组织风电零部件制造公司和防腐涂料产品生产公司共同进行水性防腐涂料在风电零部件上的应用试验,验证双组分水性环氧涂料和水性聚氨酯涂料在风电陆地腐蚀环境中的防腐性能。在风电行业推广和应用绿色环保的水性防腐涂料。

1 试验方案

在1块面积5 m2、厚5~10 mm左右的钢板和6块150 mm×70 mm×5 mm的小样板上喷涂水性防腐涂料体系(水性环氧富锌底漆、水性环氧中间漆、水性聚氨酯面漆),采用上海海隆涂料公司生产的水性防腐涂料系列产品。

喷涂前对样板进行喷砂处理,样板的一面按照表1的涂层方案进行喷涂,另一面按照表2的涂层方案进行喷涂。

表1 C3环境配套的涂层方案Table 1 Coating solution for C3 environment

表2 C4环境配套的涂层方案Table 2 Coating solution for C4 environment

对5 m2的那块样板进行外观、涂膜厚度、附着力等性能参数的测试,并验证其施工性能;对同步喷涂的其余6块小样板进行耐盐雾性和耐老化性等型式试验。若样板性能参数符合要求,再放大到一台机座及塔架上进行防腐喷涂施工,对水性防腐涂料在陆上风电和塔架上的应用效果进行跟踪分析。

2 试验步骤

2.1 表面处理

(1) 钢结构处理

为了保证涂料发挥其正常性能,钢结构表面在喷砂前,电焊缺陷,如气孔和不连续焊等要修正好;锐边和火焰切割边缘打磨至半径R≥2 mm;焊缝要光滑,没有焊渣飞溅等。

(2) 除油

喷砂前,所有油脂或因探伤拍片留下的润湿剂要根据SSPC-SP1“溶剂清洗法”清除。喷射用磨料要干燥,清洁无杂物,不能影响涂料的性能。所选用的磨料应符合ISO 11126 1-8的规定,并根据11127 1-7进行测试,河砂不得用于喷砂使用。

(3) 喷砂

钢材表面要求喷砂清理到ISO 8501-1清洁度Sa 2.5级,粗糙度达到Rz 40~75 μm。喷砂后准备涂漆的钢材表面要清洁、干燥,无油脂,保持粗糙度和清洁度直至第1道漆的喷涂。所有灰尘要求彻底清理,根据ISO 8502-3灰尘量要<3级。如果喷漆前钢材表面有可见的返锈、变湿或者被污染等现象,要求重新清理到前面所要求的级别。

2.2 涂漆

2.2.1 预涂

在第1道和每道漆之间,对于所有的焊缝、切口边缘、 扇形口、钢板边缘和其它漆膜低的地方,必须用新的或清洁干净的刷子进行预涂,要在喷涂下道漆前预涂好。第1道预涂必须使用刷子,使涂料能渗透进基材表面并防止空气截留。为增强涂料的渗透性,第1道预涂可以适当稀释。

2.2.2 水性环氧富锌底漆的施工

(1) 底漆设计干膜膜厚为 60 μm,相当于湿膜厚度100 μm(70 μm干膜相当于湿膜厚度117 μm),要避免涂覆过厚。涂覆方式:高压无气喷涂、空气喷涂、刷涂,不推荐使用辊涂。环境要求:环境温度在10~35 ℃,相对湿度在30%~80%,构件表面温度大于露点温度3 ℃以上,风速0.1~0.5 m/s。稀释剂:自来水,稀释剂的加入量应根据天气和设备的状况进行调整,一般在1%~5%之间。该产品分二罐包装,每次都必须按规定的混合比,成对一次性进行混合,并在规定的混合使用期限内用完。

用动力搅拌器搅拌基料(A),将全部的固化剂(B)和基料(A)调和在一起,继续用动力搅拌器彻底搅拌混合均匀。施工过程中,为防止沉淀,需要用动力搅拌器不断搅拌。两组分的体积混合比为V(A)∶V(B)=1.4∶1,不同温度对应的混合使用时间如表3所示,一旦超过混合使用时间,不能再使用。

表3 不同温度对应的混合使用时间Table 3 Mixed use time at different temperatures

(2) 干燥时间和覆涂间隔:经过长时间的暴露风化,漆膜表面需干燥无污物和锌盐。如果表面已经形成锌盐,必须除去以后才能进行下道漆的涂覆。干燥时间和覆涂间隔时间见表4。

表4 干燥时间和覆涂间隔时间Table 4 Drying time and overcoat intervals

施工时应注意避免漆膜涂覆过厚,干膜厚度不宜超过100 μm,还应避免干喷涂,否则会使覆涂层出现针孔等缺陷。

2.2.3 水性环氧涂料的施工

(1) 水性环氧涂料采用上海海隆赛能新材料公司的HilonGuard 2710,颜色:白色。设计干膜膜厚为70 μm,相当于湿膜厚度140 μm(110 μm干膜相当于湿膜厚度220 μm),避免涂覆过厚。涂覆方式:高压无气喷涂、空气喷涂、刷涂,不推荐使用辊涂。环境要求:环境温度在10~35 ℃,相对湿度在30%~80%,构件表面温度大于露点温度3 ℃以上,风速0.1~0.5 m/s。稀释剂:自来水,稀释剂的加入量应根据天气和设备的状况进行调整,一般在1%~5%之间。该产品分二罐包装,组成一个单元,每次都必须按规定的混合比,成对一次性进行混合,并在规定的混合使用期限内用完。

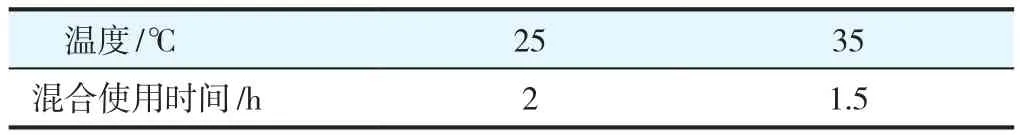

用动力搅拌器搅拌基料(A),将全部的固化剂(B)和基料(A)调和在一起,继续用动力搅拌器彻底搅拌混合均匀。施工过程中,为防止沉淀,需要用动力搅拌器不断搅拌。A、B组分的体积混合比为V(A)∶V(B)=3.5∶1,不同温度下的混合使用时间见表5。

表5 不同温度下的混合使用时间Table 5 Mixed use time at different temperatures

(2) 干燥时间和覆涂间隔:经过长时间的暴露风化,漆膜表面需干燥无污物。干燥时间和覆涂间隔时间见表6。

表6 干燥时间和覆涂间隔时间Table 6 Drying time and overcoat intervals

施工时应注意避免漆膜涂覆过厚,干膜厚度不宜超过150 μm,还应避免干喷涂,否则会使覆涂层出现针孔。

2.2.4 水性聚氨酯面漆的施工

(1) 面漆采用上海海隆赛能新材料公司生产的HilonDeco PU 9460水性聚氨酯面漆,颜色:蓝色。设计干膜膜厚50 μm,相当于湿膜厚度102 μm(干膜厚60 μm相当于湿膜厚度125 μm),避免涂覆过厚。涂覆方式:高压无气喷涂、空气喷涂、刷涂,不推荐使用辊涂。环境要求:环境温度在10~35 ℃,相对湿度在30%~80%,构件表面温度大于露点温度3 ℃以上,风速0.1~0.5 m/s。稀释剂:自来水,稀释剂的加入量应根据天气和设备的状况进行调整,一般在1%~5%之间。该产品分二罐包装,组成一个单元,每次都必须按规定的混合比,成对一次性进行混合,并在规定的混合使用期限内用完。

用动力搅拌器搅拌基料(A),将全部的固化剂(B)和基料(A)调和在一起,继续用动力搅拌器彻底搅拌混合均匀。施工过程中,为防止沉淀,需要用动力搅拌器不断搅拌,A、B组分的体积混合比为V(A)∶V(B)=4∶1。不同温度下的混合使用时间见表7。

表7 不同温度下的混合使用时间Table 7 Mixed use time at different temperatures

(2) 干燥时间和覆涂间隔:经过长时间的暴露风化,漆膜表面需干燥无污物。干燥时间和覆涂间隔时间见表8。

表8 干燥时间和覆涂间隔时间Table 8 Drying time and overcoat intervals

施工时应注意避免涂覆过厚,干膜厚度不宜超过80 μm,还应避免干喷涂,否则会使覆涂层出现针孔。

2.3 施工条件

(1) 当温度低于10 ℃或高于35 ℃时,必须采取措施来改善气候条件达到可以接受的范围。

(2) 如果相对湿度超过80%或者钢板温度低于露点3 ℃时,不能进行最终喷砂或涂漆施工。下雨下雪、基材表面有水、冰或者大雾天气,不能进行涂漆施工。

(3) 干膜厚度的测量按照2个80%执行,即80%的测量点要达到规定的干膜厚度,余下20%的测量点的膜厚要达到规定膜厚的80%。干膜厚度的检测按照ISO 2808和SSPC PA2进行。

(4) 喷砂和涂漆必须在厂房内进行,且不能同时进行。由于喷漆车间紧挨着喷砂车间,灰尘极易飞散并沉降在新涂漆表面,因此喷砂开始前必须根据相关产品说明书检查漆膜的干燥程度,以免造成灰尘污染。

2.4 现场修补作业

(1) 所有损伤的涂层,包括运输、装卸、架设、电焊、切割以及其它所有火工作业所造成的漆膜损伤,都要在现场进行修补工作。

(2) 损伤部位周边的完好涂层必须轻轻打毛,并打磨成平滑的过渡层,保证修补部位平滑过渡。

(3) 修补工作开始前,要先对漆膜损伤有一个评估,然后作出修补计划。修补工作总是从损坏的那道涂层开始。

(4) 修补方案:面漆损伤(底漆完整),用80~100目砂纸或砂轮片打磨,用稀释剂清洁表面后,薄薄地涂上HilonGuard 2710底漆,再补涂HilonDeco PU 9460面漆(50~75 μm);底漆损伤(无锈),用80~100目砂纸打磨,用HilonGuard 2710底漆修补(100~125 μm),再修补2道HilonDeco PU 9460面漆(50~75 μm);损伤到钢板,漆膜烧坏部位(返锈),用砂纸片打磨后,用HilonGuard 2710底漆修补(100~125 μm),再修补2道HilonDeco PU 9460面漆(50~75 μm)。

3 试验数据和分析

3.1 涂料状态

检查涂料在容器中的状态,要求漆料无硬结块和霉变等现象,确保涂料容易混合均匀。

3.2 施工状态

施工时雾化良好,按设计膜厚要求喷涂时无流挂。

3.3 漆膜外观

漆膜干燥后外观正常,无明显气泡、针孔、流挂、颜色不均等外观缺陷,采用照片记录漆膜外观。

3.4 漆膜厚度

干膜厚度的测量按照2个80%执行,即80%的测量点要达到规定的干膜厚度,余下20%的测量点的膜厚要达到规定膜厚的80%。干膜厚度的检查按照ISO 2808和SSPC PA2执行。

3.5 漆膜附着力

检测方法:每种类型的涂层表面附着力测试应在漆膜完全硬化后(漆膜固化7 d以上)的试件(或零件)上进行。采用GB/T 5210—2006拉开法进行测试,并可采用划叉法进行定性分析。要求:采用拉开法测试所取点的试验拉力≥5 MPa(附着力测试不出现A/B类破坏,且内聚力破坏至少达到50%)。

3.6 漆膜的型式试验

(1) 耐盐雾试验

试验方法:按照GB/T 1771—2007《色漆和清漆耐中性盐雾性能的测定》进行试验;按GB/T 1766—2008《色漆和清漆 涂层老化的评级方法》进行评级。要求:(1)划线法:试验时间≥720 h,划线的单边腐蚀扩展宽度<2 mm(ISO 12944—6—2017),未划线区域的漆膜表面不发生起泡、生锈或脱落等异常现象;(2)非划线法:试验时间≥2 000 h,试验后综合评级为0级或1级,且漆膜无起泡、生锈或脱落等现象。

(2) 耐湿热试验

试验方法:根据GB/T 13893—2008《色漆和清漆 耐湿性的测定-连续冷凝法》进行测定,按GB/T 1766—2008进行评级。要求:试验时间≥480 h,测试结果为0级或1级,漆膜无起泡、锈蚀或脱落等异常现象。

(3) 人工加速老化(氙灯)试验

试验方法:按照GB/T 1865—2009《色漆和清漆人工气候老化和人工辐射曝露滤过的氙弧辐射》进行试验,按GB/T 1766—2008进行评级。要求:试验时间≥1 000 h,人工加速老化试验后漆膜不生锈、不起泡、不开裂、不粉化,允许变色2级和失光2级。

(4) 耐油性试验

试验方法:按照GB/T 9274—1988《色漆和清漆耐液体介质的测定》进行测试,浸泡用油品采用Shell Tellus S2 V 46、Esso Univis HVI 26、Shell Tellus S4 VX 32或者符合GB 11118.1—2011《液压油》标准要求的油品。要求:浸泡时间≥720 h,浸泡后漆膜无软化、起泡和脱落等异常现象。

(5) 循环老化试验

试验方法:依据ISO 20340—2009附录A的程序A,并结合风电机组安装和运行于风电场的实际环境条件进行模拟试验,采用的循环时间为1周(168 h),其包括以下3个阶段,根据GB/T 1766—2008进行试验和评级。

第1阶段,72 h紫外线和水冷凝的交叉试验,依照GB/T 23987—2009《色漆和清漆 涂层的人工气候老化曝露-曝露于荧光紫外线和水》进行,4 h紫外线照射(60±3)℃和4 h水冷凝(50±3)℃交叉进行,紫外线为2型紫外灯UVA 340 nm;

第2阶段,72 h盐雾试验,依照GB/T 1771—2007《色漆和清漆 耐中性盐雾性能的测定》进行试验;

第3阶段,24 h低温(-40±2)℃暴露试验。

要求:在UV/冷凝循环期间,以UV开始,以冷凝结束;在盐雾和低温暴露之间,用去离子水清洗试板,不用干燥;低温暴露开始阶段,应在30 min内达到(-40±2)℃。试样经过上述10个周期(1 680 h)循环试验后,漆膜失光率≤5%,且漆膜表面未出现起泡、开裂、剥落等异常现象。

4 结语

水性防腐涂料的施工过程较溶剂型涂料的控制和要求更为严格,在试验过程中应及时收集施工现场的环境数据和涂装信息,并结合第三方权威检测单位进行样品测试的数据,综合分析试验检测和型式试验结果,形成应用试验的总结和分析报告,为后续扩大水性防腐涂料在风电零部件上的防腐应用和施工操作积累数据及经验。