连续油管注入头夹持系统的力学分析及结构优化

2019-05-31郑伟

郑 伟

(中石化四机石油机械有限公司,湖北 荆州 434023)

连续油管注入头是连续油管进、出井的关键设备。两个同步液压马达正反向旋转,驱动两个相对排列的链轮工作。连续油管在夹紧系统链条之间用鞍形夹持块夹紧,随链条一起转动,克服连续油管承受井下压力所产生的上顶力和摩擦力。将连续油管下入井内或静止或者出井。夹持系统是注人头最重要的部件。其性能直接影响到整套设备的稳定性、可靠性和施工安全性。

1 夹持系统的力学分析

连续油管在均匀分布的外径向夹紧力和轴向拉力作用下的应力分布可以分解为两种载荷单独作用下的应力分布的线性叠加。垂直载荷包括连续油管上端的轴向载荷和链条与夹块之间由于相互摩擦而产生的摩擦阻力。连续油管的轴向载荷主要包括井筒流体对连续油管的上顶力、悬挂连续油管本身的重力、连续油管在井内的运动和井壁之间的摩擦力。

1.1 轴向力学分析

当连续油管注入头工作时,其轴向载荷随井深的变化而变化。轴向载荷通常包括悬挂式连续油管本身的重力、连续油管与井筒相互作用产生的摩擦阻力、防喷器胶芯与连续油管接触产生的摩擦力以及连续油管运动产生的动载荷。连续油管轴向力学公式如下:

公式中:D-连续油管外径尺寸,m;d-连续油管内径尺寸,m;P-井口压力,MPa;由于没有考虑连续管与井壁之间的摩阻,应该以1.1-1.2倍的系数来确定最大轴向力。

1.2 夹持块夹紧力分析

当连续油管注入头的链条通过液压马达动态旋转时,夹持块与注入头链条之间的摩擦力可以克服连续油管的最大轴向载荷,注入头链条的方向始终与摩擦力的方向相反。连续油管可靠夹紧所需的夹紧力表达式如下:

N=F/μ

其中:N-夹持块的夹紧力;μ-夹持块与连续油管的摩擦因数,μ=0.45-0.62; F-连续管所承受的轴向载荷,N。

2 注入头夹持块的力学分析

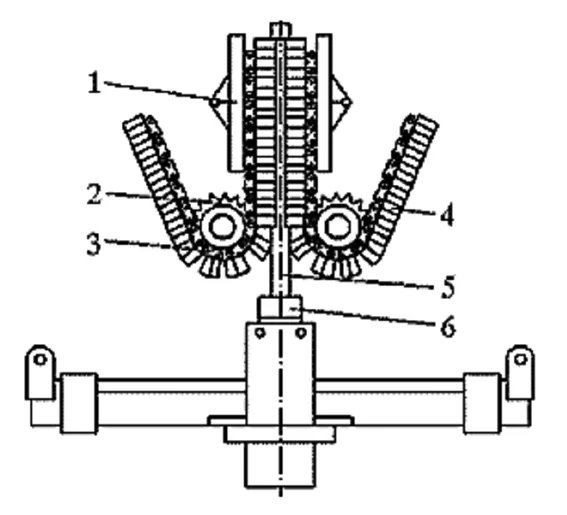

夹持块是与连续油管直接接触的关键零部件。有必要对其负荷进行分析,注人头夹持块工作状态图如图1所示。

1-夹紧装置;2-链轮;3-链条;4-夹持块;5-连续油管;6-导向口

在力学中摩擦力公式是:

式中:f -连续油管与夹持块的摩擦力,F1-注入头上提力或下入力,N。摩擦力与注入头的上提力、下入力F1相等。

3 夹持块结构的优化

夹持块的夹紧能力对连续油管注入头的使用性能有非常重要的影响。 结构合理的夹持块可以在连续油管中起到保护作用,最大限度地减少连续油管的损坏,延长连续油管的使用寿命。 结构优化是在给定约束下优化和改进现有结构参数,优化的目的是尽可能减少连续管应力的大小。

图2 连续管夹持块夹持油管模型图

根据夹持块的结构示意图(图2),主要参数是夹持块的半节距,内表面的凹槽间距,凹槽的形状,两对夹持块之间的距离,夹持块的内径等,对这些参数,进行优化使得连续油管达到最小等效应力和最小变形,因此优选主要参数的一系列值。连续油管夹持块的有限元分析模型如图3~5所示。连续油管的外径为73 mm,壁厚为4 mm,夹紧压力为3.5 MPa,摩擦系数为0.46,轴向力为100 kN。

图3 夹持块三维图

图4 有限元分析模型

图5 夹持块半间距示意图

半间距L在连续油管上可以表示为连续油管和夹持块之间的接触区域。根据四机厂设计的2 7/8"夹持块的结构参数,夹持块半间距的初始值首先选择为2 mm,其他结构参数夹持块保持不变,半间距从2 mm逐渐增加到18 mm。由ABAQUS有限元软件计算的连续管最大等效应力和最大变形,图6~9是半间距为不同值时夹持块和连续油管的等效应力云图。

图6 夹持块之间2 mm半空距的分析结果

图7 夹持块之间6 mm半空距的分析结果

图8 夹持块之间10mm半空距的分析结果

图9 夹持块之间15 mm半空距的分析结果

通过分析计算得到了夹持块半间距的变化趋势,见表1。

表1 不同半间距的最大等效应力和最大变形数值

从表1中可以看出,连续油管的最大等效应力和最大变形随着夹持块半间距从2 mm增加到18 mm,圆周上的包角逐渐减小,即连续油管的应力和变形不断恶化;当夹持块的半间距大于8 mm,最大应力和最大变形变化较大;当夹持块的半间距数值小于等于8 mm,连续油管的最大应力和变形变化不大,说明半间距在取8 mm时,连续油管的应力和变形趋于稳定。