VR技术在拖拉机零配件设计中的应用

2019-05-27刘文娟

刘文娟

(辽宁机电职业技术学院,辽宁 丹东 118000)

0 引言

随着当前计算机水平的不断进步,各行业进入智能化设计与制造时代。近年来,新兴的VR技术被相继应用于工业仿真、娱乐设施、军事航天、室内设计及医学等领域,包含三维绘图设计技术、多功能传感装置交互接口技术与高清晰显示技术。经参阅相关文献可知,机械设计领域中的产品三维设计与更新可与先进的虚拟现实技术产生接口,主要表现在零配件的三维建模与仿真装配方面,图1为基于VR技术的零配件设计与装配场景。

图1 基于VR技术的零部件设计与装配

另一方面,当前两者融入应用研究较少,为了促进我国农业机械产品的设计水平,笔者就农用机具拖拉机中的通用零配件设计与改进引入VR技术展开研究分析。

1 核心设计理念

通过设置一个虚拟的三维空间,实现五感的仿真模拟,营造一个接近于现实的场景,在此空间进行体验、动作、评价等,可称之为虚拟现实技术(Virtual Reality )。在我国应用较为广泛的拖拉机零配件设计与优化方面,传统的做法表述为:在CAD环境下完成零件尺寸的精确绘制,在满足尺寸公差的要求基础上,经过零件的几何装配信息完成拖拉机整机的装配设计与修改,存在设计周期长、耗费精力大的缺陷。为提升拖拉机零配件的设计效率,采用当前机械领域核心设计理念,利用VR技术进行紧密融合,考虑零配件本身的尺寸大小、VR环境的设置,同时引入装配自由度与装配约束的管控,形成计算机工艺规划、装配规划与路径规划,从多层次多角度进行零配件设计与装配质量评价。

结合拖拉机在进行田间作业过程中各零配件的相互配合与动作原理,给出拟设计拖拉机的主要零配件及技术参数,涵盖发动机系统、传动系统、主要执行系统等,如表1所示。

表1 拖拉机主要零配件设计

续表1

其各个装置的尺寸协调是应用VR技术进行机械设计的关键环节,此过程需结合Pro/E绘图与3D成型技术,以达到预期设计效果。

2 VR建模设计

2.1 数学模型建立

拖拉机传动部件、调速系统的零配件设计与装配需要满足特定的功能控制要求。在虚拟仿真环境下进行组合时,结合机械设计与装配约束方式基本理论(见图2),定义平移与旋转两种动作行为。同时,考虑正反两个方向,构成4×3矩阵,得到拖拉机VR装配的特征控制矩阵方程M1~M4为

(1)

(2)

(3)

(4)

式中 0—表示该方向上相邻部件间不存在装配约束;

1—表示该方向上相邻部件间存在装配约束。

图2 零件设计与装配约束方式

2.2 物理模型设计

为保证在VR场景实现完整装配与调控,通过正确计算,给出几何参数设计与运动控制要求,建立拖拉机变速装置的物理模型(见图3),从而进行各相邻零配件间相互定位;零件的接触碰撞通过NC程序量化细节的修整,其他传动轴装置同步利用Pro/E进行绘制。

2.3 VR装配调控

根据零件的建模展开VR场景构建,整体结构的搭配与虚拟场景仿真是两大核心步骤。工作时,进入VR装配调控,通过套接字程序将拖拉机的三维机械结构与虚拟环境BIND,整机的装配图形输出必须与机械结构的存储和传递信息符合,并有效对场景中的障碍物进行定位识别。此处给出部分程序段:

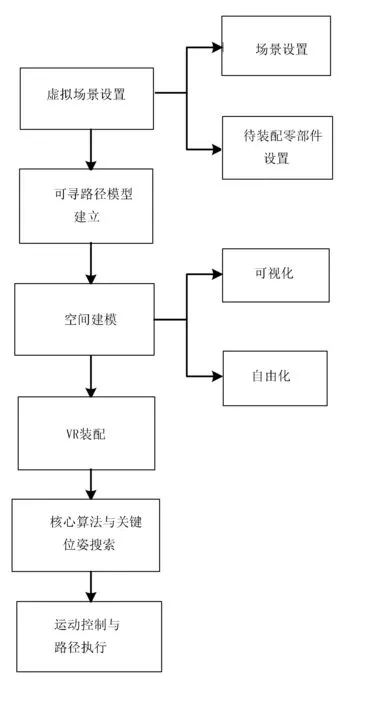

unitsPerMeter = “1” minOgreVersion = “1.6” author =”OgreMaxScene Exporter”> …… …… “NoMaterial”/> 根据编制的VR仿真主函数进入VR场景,主函数与传感器输入进行对象更新,通过遍历全程实现拖拉机零配件的VR装配调控,主要流程如图4所示。 图3 拖拉机变速装置物理模型设计 图4 VR装配仿真场景下调控流程图 在VR技术路径的规划与实时跟踪调控方面,设计了拖拉机零配件VR装配路径,如图5所示。针对拖拉机的零配件装配参数与VR仿真场景设置,两者共同构成虚拟现实场景仿真,进一步建立零配件的可寻路径模型;通过核心控制算法后台指导,拖拉机零配件在VR场景条件下进行关键位姿搜索与调整,从而实现装配体的运动控制与路径执行;整个过程中实现最佳路径的获取与装配过程的可视化,避免不合理的路径产生。 图5 拖拉机零部件VR装配路径规划简图 进行VR仿真试验时,考虑与实际环境相比,存在感知能力较差、缺乏可操作性的难点,首先进行条件设置如下: 1)VR试验场景保证足够的动态光照与场景渲染; 2)硬件设备层装备调试正常,包括PLC控制及DP通讯模块等; 3)数据反馈与方位交互参数准确。 VR试验控制简图如图6所示。以判断拖拉机零件装配约束是否有效为控制主线进行精准定位操作,在内部参数的调控下,完成VR环境下的拖拉机的零配件设计试验。若出现接触位姿不当的情况,反馈至后台控制程序,实现全方位、可视化及捷径化的机械设计与装配。 图6 VR试验流程控制简图 表2给出拖拉机零配件VR装配控制功能及脚本模块的功能实现,主要包含零件接触检测、方位运动控制、跟踪移动与逻辑判断。为准确读取VR场景及拖拉机部件模型,进行参数初始化,部分程序如下: #include “stdafx.h” #include #include #include DL_tractorMesh 0 …… 表2 拖拉机零配件VR装配控制功能及脚本 采用VR技术与机械设计基本理论结合,完成仿真试验。图7为VR试验装配后的拖拉机传动装置模型剖视图,从视觉角度考虑,其装配效果良好,并且内部参数设置合理,各零配件衔接度较好。 图7 VR试验装配后模型 对VR试验的数据进行处理与换算,选取关键参数进行对比分析,得出如表3所示的拖拉机VR试验关键参数数据。由表3可知:设计可视度较实体建模与装配改善效果可提升9.1%,零配件的约束度和位姿调控时间均能满足设计要求,分别可达到93.7%和0.52s;拖拉机的整机装配精度VR技术应用环境较实体建模稍有降低,但是其装配精度可达90%以上,VR技术应用可行。 表3 拖拉机VR试验关键参数数据对比表 1) 分析了拖拉机零配件设计与组装的基本原理,选取关键部件进行机械设计,利用虚拟现实技术核心理念,建立VR设计应用的数学模型并用Pro/E软件进行物理模型绘制,导入可视化的VR场景进行零配件装配,实现了可视化功能。 2) 根据设计需求,VR装配调控实行C++语言后台控制,并重点根据VR场景下的装配流程进行路径规划和VR仿真试验。 3) 试验表明:VR技术应用拖拉机零配件的机械设计与装配思路可行,各项参数与实体建模环境具有高度的一致性,具有一定的推广价值,有利于VR技术应用于其他农用机具的设计与更新。

3 仿真试验

3.1 条件设置

3.2 过程分析

4 结论