联合收获机差逆变速箱整体式箱体设计与分析

2019-05-27李耀明徐立章

黄 锦,李耀明,徐立章,唐 忠

(江苏大学 现代农业装备与技术教育部重点实验室,江苏 镇江 212013)

0 引言

履带式联合收获机机械变速箱箱体对于变速箱内部零件的支撑和正常运转起到重要作用,且变速箱内部齿轮运转过程中的振动激励会传递到变速箱箱体上;而传统的收获机变速箱箱体大多采用中间分离式结构,这种箱体密封性差经常出现漏油现象。针对分离式箱体的缺点设计了一种整体式箱体,并且设置了合理的开口布局以方便零件的装配和拆卸,其密封性更好。由于收获机作业时变速箱箱体承受着较大的载荷和变形,会引起箱体内齿轮轴和齿轮位置变化和不对称性,严重影响齿轮啮合和轴承寿命,所以需要对变速箱箱体的强度和变形进行静力学分析。此外,变速箱箱体受到外部激励会产生振动,当外部激励与箱体的固有频率相同时会产生共振现象引起更大的振动和变形,为了防止此类现象发生,需对变速箱箱体进行模态分析[1]。笔者采用锤击法进行箱体的台架试验模态分析来验证有限元模态分析的结果。

1 整体式箱体建模

1.1 基本结构

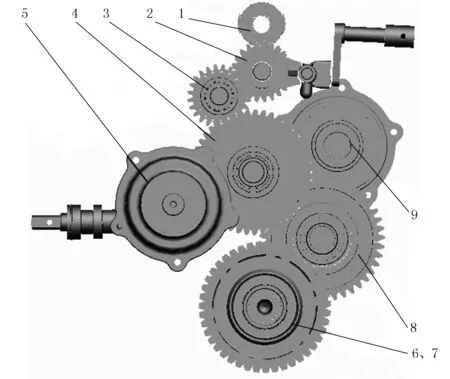

所设计的差逆变速箱内部结构布局图如图1所示。由图1可以看出:差逆变速箱内部有9个齿轮轴装配体,即输入齿轮轴、驱动齿轮轴、固定齿轮轴、差逆转向轴、过桥齿轮轴、左右输出齿轮轴、制动转向齿轮轴和差速器制动齿轮轴。这9个齿轮轴装配体通过中心距参数和齿轮布局优化数学模型进行了合理空间布局设计。

1.输入齿轮轴 2.驱动齿轮轴 3.固定齿轮轴 4.差逆转向轴 5.制动转向齿轮轴 6.左输出齿轮轴 7.右输出齿轮轴 8.过桥齿轮轴 9.差速器齿轮轴

1.2 箱体建模

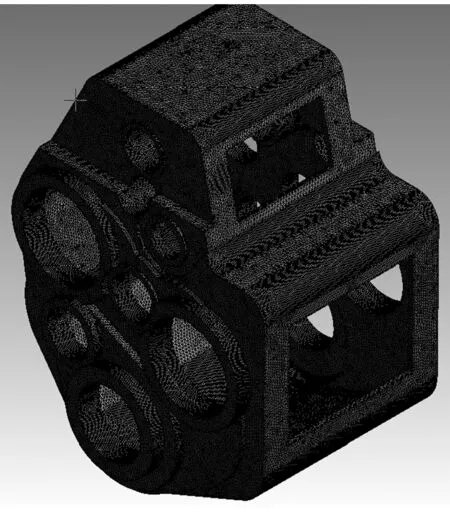

根据各齿轮轴布局形式和端盖开口大小利用Pro/E对变速箱箱体进行三维建模,箱体端面总共分布了8个开口位置,箱体材料为灰铸铁HT250,箱体厚度为8mm。图2为绘制的变速箱箱体三维实体模型,所设计的箱体是整体式箱体,其正面及端面开口布局是用来装配和拆卸变速箱内部零部件。

图2 变速箱箱体三维实体模型

2 箱体有限元分析

2.1 箱体静力学分析

为了检验变速箱箱体强度是否满足要求及三维模型设计的合理性,需要对其进行有限元仿真分析。从模型图可以看出:所设计的变速箱箱体是一种形状不规则的薄壁件,分布有很多螺栓孔、轴承孔、拨叉孔、凸台和加强筋等小零件,结构较复杂,影响网格划分质量。为了方便有限元分析软件ANSYS Workbench进行网格划分且减少求解计算时间,对箱体有限元模型中的螺栓连接孔、凸台、油孔、倒角和圆角等小结构进行忽略或简化[2]。

将在Pro/E中建立的简化后的变速箱箱体三维实体模型另存为.step格式并导入到有限元分析软件ANSYS Workbench中建立其有限元模型,首先设置模型的材料属性[3]。网格划分方式采用四面体网格自由划分形式,为了使有限元模型计算更加准确,网格大小设置为2mm,节点数量为15 049 781个,网格数量为10 603 968个。箱体有限元计算模型,如图3所示。

图3 箱体有限元计算模型

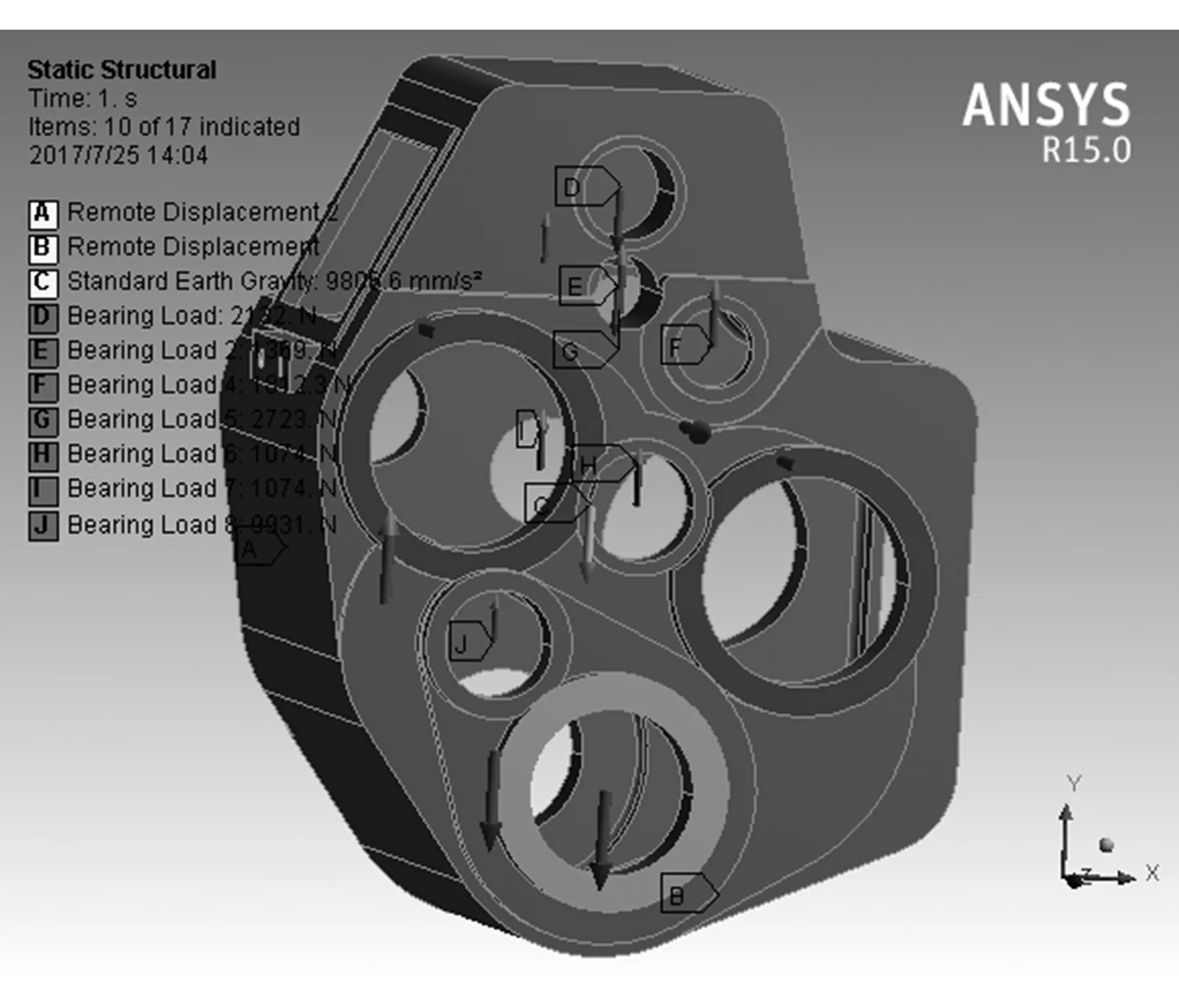

由图3可以看出:划分的网格尺寸适合,没有出现明显的网格变形。为了得到可靠的静力学计算结果,对变速箱箱体施加准确的位移约束和载荷。箱体安装凸台处约束了箱体的前后、左右及前后方向上的旋转自由度,左右输出半轴约束了箱体剩下的3个自由度,这样箱体处于完全约束状态[4]。变速箱工作时,箱体受到的载荷主要来自于自身重力载荷、轴承载荷和液压推力载荷。其中,重力载荷通过载荷模块standard earth gravity来添加,轴承载荷主要来自于变速箱运转时齿轮相互作用径向力的作用形成的轴承反力,根据输入齿轮的转速、功率及力矩平衡算出各个轴承孔处的径向力大小,且轴承孔径向的载荷并不是均匀分布在轴承座上,而是根据径向压力分布函数作用在轴承孔上。径向压力分布函数为[5]

其中,Fr为轴承孔径向力;B为轴承宽度;R为轴承孔孔径;θ为轴承载荷的作用范围,-60°≤θ≤60°。图4为箱体约束载荷图。

图4 箱体约束载荷图

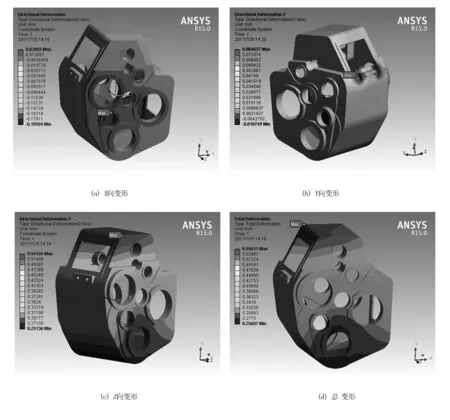

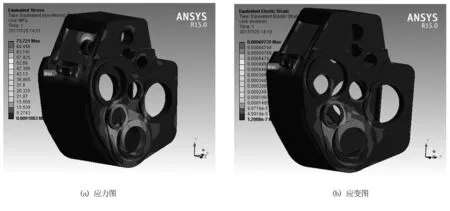

经过求解模块计算得到变速箱箱体的变形图和应力应变图,如图5、图6所示。

由图5可知:箱体在XY轴向最大变形为0.028mm,在Y轴向最大变形为0.084mm,Z轴向最大变形为0.54mm,箱体总变形最大变形为0.56mm;箱体变形较小,最大变形发生在箱体顶部,此位置对箱体性能不会造成大的影响。由图6箱体应力应变图可知:箱体最大应力为73.21MPa,最大应变为0.07%,且最大应力应变都发生在连接凸台下端,而灰铸铁抗拉强度为250MPa,远大于箱体最大应力,所以箱体满足强度刚度要求。

图5 箱体变形图

图6 箱体应力应变图Fig.6 Stress and Strain of gearbox

2.2 箱体模态分析

变速箱壳体主要承受了来自发动机振动和变速箱内部齿轮啮合传动时产生的激振,所以通过模态分析获得变速箱箱体的前6阶模态的固有频率和模态振型,并与外界激励的频率做对比,观察外界激励是否接近箱体的6阶模态的固有频率,避免共振现象的发生,减小箱体的振动噪声传递,从而确保箱体的使用寿命[6]。

利用ANSYS Workbench的Model分析模块进行模态分析求解得出变速箱箱体的前6阶模态。由模态振型图可以看出箱体的振动变形方向和幅值大小,如表1所示。

表1 箱体的前6阶固有频率及振型

变速箱箱体的振动噪声主要来自于路面传递给底盘的激励、发动机传递的动力及变速箱内部齿轮啮合运动产生的振动激励。收获机搭载的是四缸四冲程柴油发动机,输出转速为2 600r/min(即振动频率为f=2 600×4/60≈173Hz),而变速箱内部齿轮轴转速都不大于2 600r/min,输入轴振动频率为f=2 600/60≈43Hz,其余齿轮轴振动频率都小于此值。由表1可知,收获机变速箱的第1阶固有频率远大于发动机的固有频率。因此,收获机变速箱在稳定工况下工作,箱体不会发生共振[7]。

2.3 试验模态分析

本试验采用锤击法,在箱体上布置若干测点,并粘贴若干个压电式三向加速度传感器,利用DH5902动态信号采集仪和DHDAS动态信号采集分析系统来收集和分析振动信号。图7为箱体模态试验测试系统。

图7 箱体模态试验测试系统

试验时,在箱体上布置了84个测点,测点的选取依据箱体模型图中节点的分布,测点分布模型如图8所示。力锤通过单点激励法采集各个节点的信号,并将输出的频响函数导入至节点模型图对应的节点号,最后通过软件的模态分析处理模块可以得到试验模态各阶数的固有频率(见表2),并将其与有限元模态进行对比[8]。

图8 箱体测点分布

由表2可知:有限元模态试验所得到的箱体前6阶固有频率结果比试验模态所得到的数值大且误差相差不大,相对误差小于8%。所以,有限元计算结果和试验得到的模态数据准确可行。

表2 试验与有限元结果对比

2.4 台架试验

将变速箱进行组装,并安装至试验台架上进行台架磨合试验,如图9所示。试验台主要由驱动和加载这两个部分构成。驱动部分采用的是一台三相感应电机,并连接扭矩传感器,加载部分由测功机组成。

通过对变速箱进行磨合试验和加载试验,获知变速箱运转正常,且变速箱油温正常、噪声小,没有出现漏油现象,密封性好满足设计要求。

图9 台架试验

3 结论

根据传统联合收获机分离式箱体的缺点设计了整体式箱体,通过三维设计软件对其建模和开口布局进行设置,通过装配验证开口布局的合理性,并利用有限元分析软件对其强度刚度进行校核。结果表明:强度刚度满足要求。利用有限元模拟分析对箱体进行模态分析并得到箱体的前6阶模态,且箱体的第1阶固有频率大于收获机发动机激振源的频率,避免了共振。通过试验模态验证有限元模态的合理性,采用力锤法单点激励采集振动信号,并把数据处理分析并与有限元模态分析得到的数据进行对比。结果表明:有限元计算结果与试验模态的结果相差不大,数据准确可信,箱体满足设计要求。