多晶硅活性炭吸附器的优化设计与前景展望

2019-05-14汪绍芬徐雪倩司文学杨永亮

石 涛 汪绍芬 徐雪倩 司文学 杨永亮

(中国恩菲工程技术有限公司, 北京 100038)

0 前言

多晶硅干法回收工艺过程中,采用活性炭吸附器对还原尾气中的氢气进行提纯和净化是目前“改良西门子法”中氢气回收利用的主流处理方法,活性炭吸附器是该工艺方法的关键设备之一,其设备性能和处理能力决定了氢气回收利用的成本[1-3]。从设备性能考虑,传统的活性炭吸附器结构简单,无法满足吸附过程中变温变压的条件要求,而且吸附塔是疲劳设备,不能按照常规压力容器设计的方法进行设计,必须按照压力容器分析设计的方法进行优化设计。从处理能力角度考虑,在变温变压条件下,吸附剂性能、吸附剂用量、吸附脱吸再生周期是影响吸附效率的关键因素。

本文从活性炭吸附器的设备性能和处理能力两方面出发,概述了多晶硅活性炭吸附器的开发与应用现状,然后介绍了一种新型活性炭吸附器,并对活性炭吸附器的开发应用前景进行了分析和展望。

1 吸附器的应用现状

多晶硅还原尾气干法回收工艺过程中,活性炭的吸附、脱吸和再生是在变温变压的条件下实现的,通过压力和温度的控制与调节,提高吸附效率,缩短吸附剂再生周期。但相对于压力控制,吸附剂传热的特殊性和设备结构的复杂性,导致对吸附剂温度的调节和控制较难实现。

1.1 吸附器的应用结构

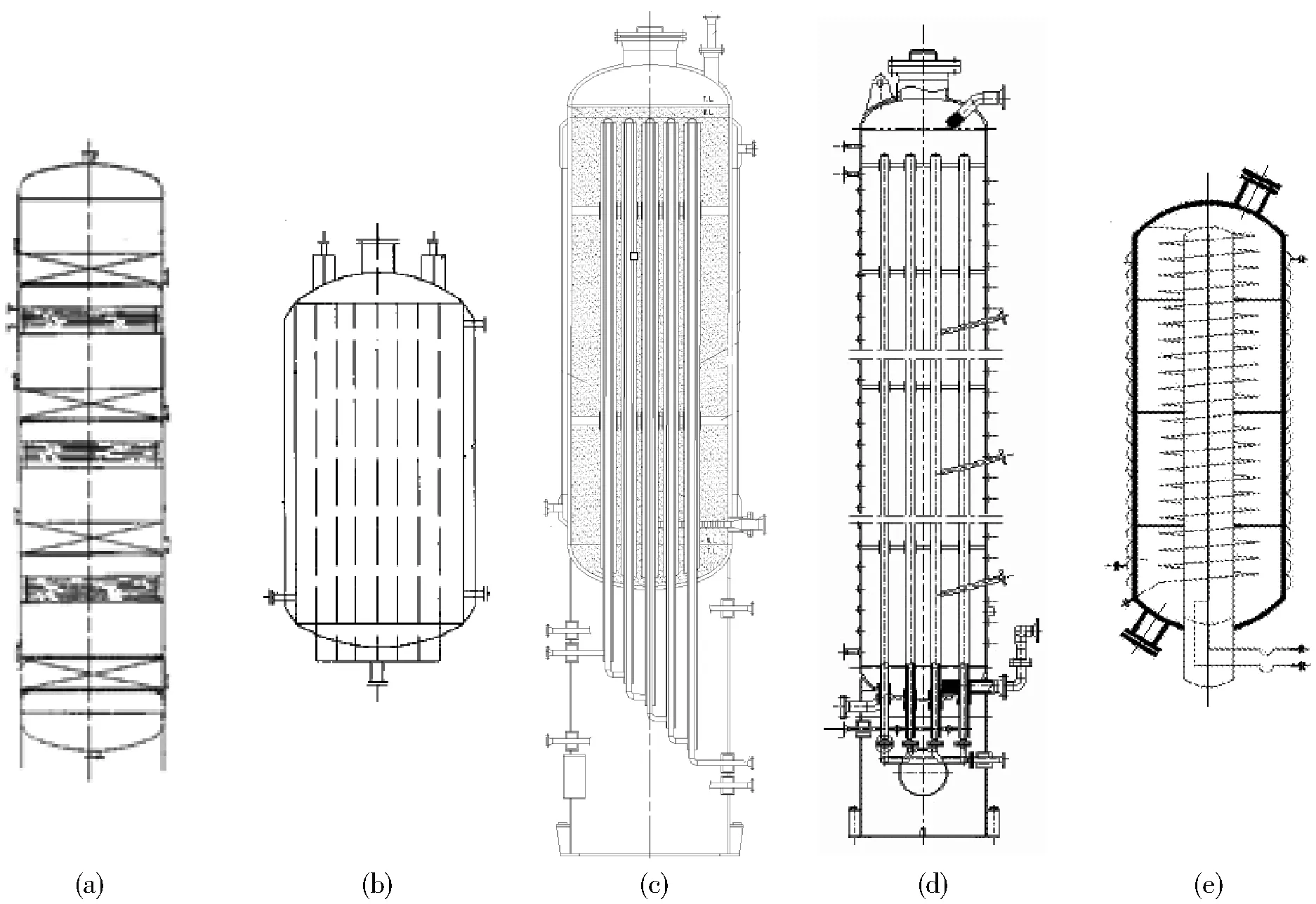

为了解决以上温度控制的问题,设计者们尝试在活性炭吸附器的内部和外部设置控温组件。内部设置的换热组件主要包括换热管组和各种内盘管,外部设置的控温组件主要包括夹套和外环管。各式吸附器简图如图1所示。

1)杨德芝、孙源[4]公开了一种内置换热器的新型吸附塔,吸附床层至少两层,换热器设置在床层的夹层之间,如图1-a所示。

2)赵振元、姚伟等[5]公开了一种内置列管换热器外部设置夹套的活性炭吸附器,如图1-b所示。

3)孙复斌,曾福英等[6]介绍了一种外部设置夹套内部设置换热管组的吸附塔,其换热管组呈阶梯状、串联连接,如图1-c所示。

4)刘慧颖、李子林等[7]提供了一种可拆式套管结构吸附柱,吸附柱外壁设置外半管环管,内部采用套管结构的直列管,内套管与内套管环管采用法兰连接,如图1-d所示。

5)吴锋、徐玲锋等[8]提供了一种设置中空内筒、内盘管和外盘管加热的多层吸附塔,如图1-e所示。

图1 各式吸附器简图

1.2 吸附器存在的问题

以上吸附器设备中的换热组件虽然在一定程度上对吸附剂的温度控制和换热效率的提高起到了积极作用,但还是有一些问题值得商榷:阶梯状换热管组串联时换热效率有待于进一步提高;盘管制造时减薄及焊接问题,容易在运行时泄漏,导致吸附剂失效,甚至吸附塔报废;内套管与内套管环管法兰连接的缺点是法兰紧固困难且法兰密封处泄漏时不易察觉、维修困难,而且内套管环管的设计结构复杂,要求裙座下部有足够大的安装空间。综上分析,对于活性炭吸附器,从换热效率和设备安全稳定长期运行两个方面综合考虑,其换热组件的设计还有待于进一步改进和优化。

2 吸附器的优化设计目标

活性炭吸附器的优化设计包括工艺性能优化设计和设备结构优化设计两个方面。

2.1 工艺性能优化设计

工艺性能方面的优化设计主要是通过流体仿真软件建立活性炭吸附器内流动和传热两方面相耦合的非稳态流体仿真模型。根据吸附脱吸再生周期中吸附器内对应温度和压力等参数的变化,对活性炭吸附器内的流场和温度场分布情况进行仿真计算;然后再通过仿真结果的分析和对比,对以下几个目标进行优化:

1)混合气进气分布均匀。

2)温度控制易实现,吸附剂温度分布均匀且吸附效率较高。

3)吸附、脱吸和再生周期短。

2.2 设备结构优化设计

在设备结构设计方面,活性炭吸附器需要按疲劳设备进行设计。活性炭吸附器的工作过程牵涉到温度和压力两个载荷的交替变化,压力波动幅度和载荷的交变循环次数不能满足标准[9]疲劳分析免除的条件,因此要对活性炭吸附器进行应力分析、强度校核以及疲劳计算。

1)孟德文、李志军[10]利用Ansys5.7软件建立了吸附塔整体结构模型并对不同载荷工况下的应力进行了模拟计算和强度校核。

2)吴祥、程四祥[11]利用有限元软件建立了变压吸附塔的应力分析模型并对吸附塔进行疲劳核算和风险分析,给出控制建议。

3)钱佳宁[12]采用Ansys14.5程序分别对某装置中的变压吸附塔分成子模型Ⅰ、子模型Ⅱ、子模型Ⅲ进行应力分析和强度校核,并选择结构中操作状态相同时应力强度最大的子模型Ⅲ进行疲劳强度的评定,最后提出吸附塔从设计阶段、选材制造、焊接和检验四个方面的风险控制建议。

4)陈绍庆[13]应用Ansys软件对某公司制氢装置变压吸附塔分两个模型分别在两种工况下对活性炭吸附器进行应力分析和评定,并对其疲劳造成的累计损伤系数进行校核。

在满足工艺性能要求的前提下,制造运行成本低、吸附再生周期短、自动化程度高、安装维修方便且可长期安全稳定可靠工作是活性炭吸附器设计需要遵循的基本原则。

3 新型活性炭吸附器

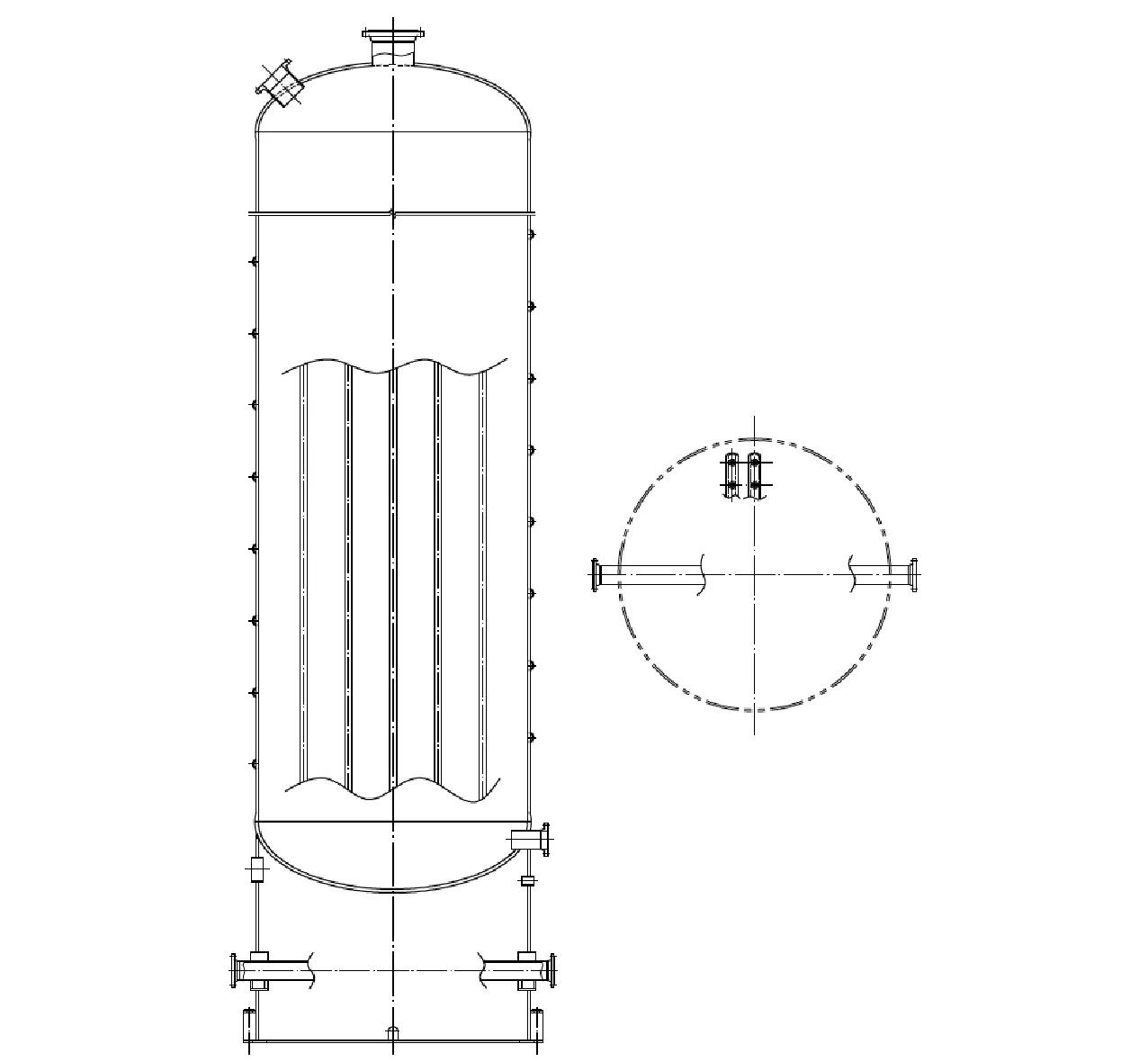

本文考虑工艺性能和设备结构两方面的优化设计需求,结合非稳态流体仿真模型和应力及疲劳计算结果,介绍了一种新型内置承插式换热组件的活性炭吸附器。

3.1 新型活性炭吸附器的结构

活性炭吸附器内置承插式换热组件总体采用套管形式,沿筒体轴向布置,呈正方形方式分布。当然,具体的换热管组件分布情况可根据非稳态流体仿真模型优化对比分析的结果,在满足温度控制及相关工艺性能要求的前提下,采用其他比较理想的分布形式。该活性炭吸附器主体材质为16MnDR,壳体介质为氯硅烷、氯化氢、氢气和活性炭,壳体工作压力范围在4 MPa以下,工作温度范围在150 ℃以内。根据活性炭吸附器的实际运行条件(主要是工作压力和工作温度),选取适宜的设计压力和设计温度,并按照主体材质材料的情况取腐蚀余量为2~6 mm、取焊接接头系数为1.0。承插式换热管组件中的热源介质进口及出口的中间过渡处采用外主管和内主管相套合的结构形式,这种结构的存在,可以有效降低裙座高度,并且安装维修方便。内置承插式换热组件的新型活性炭吸附器设备的结构如图2所示。

图2 新型活性炭吸附器的结构

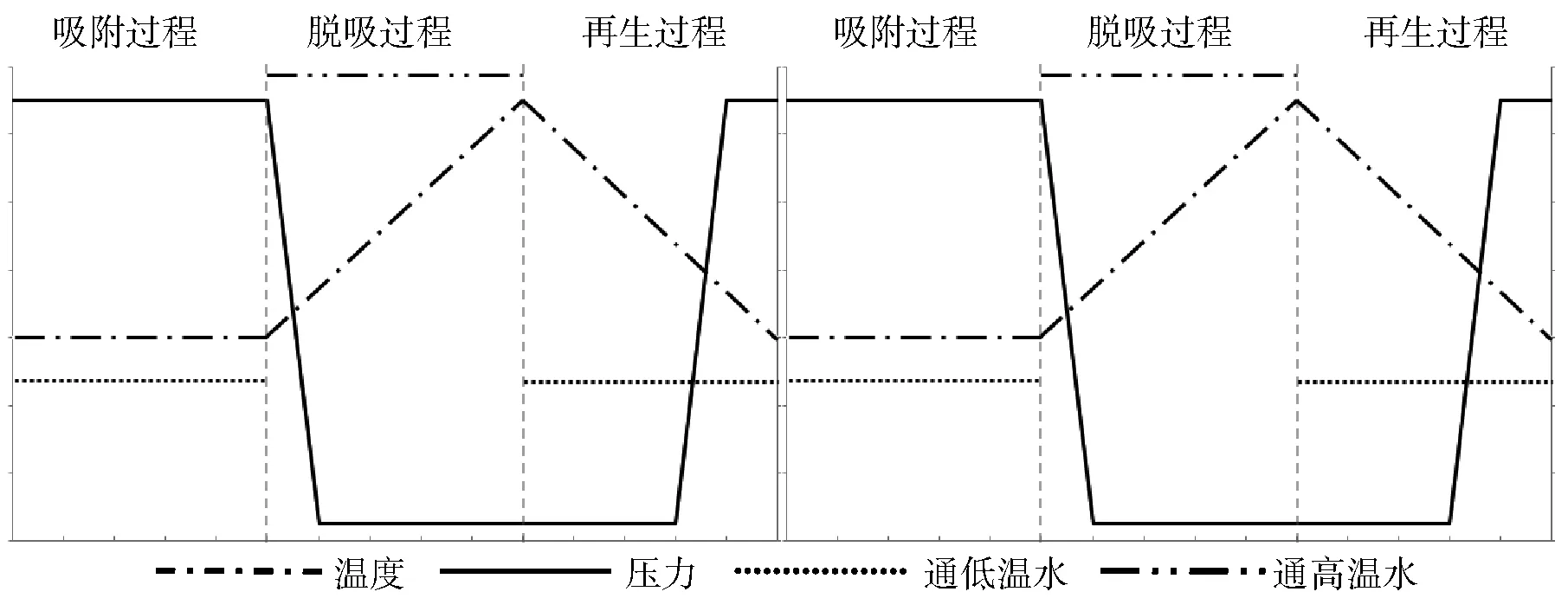

3.2 新型活性炭吸附器的工艺循环过程

新型活性炭吸附器筒体外壁设置螺旋盘管,通过对流方式强化近筒体壁面部分热源介质与吸附剂之间的传热;套管、半管内按照工艺专业的要求选取合适的加热介质和冷却介质,并在适宜的工况条件下通入承插式换热管组件内配合吸附、脱吸和再生三个工艺过程的进行,对活性炭吸附器内的吸附剂进行加热或冷却;工作循环次数按365次/年选取,设备设计寿命为10年。活性炭吸附器内各工艺循环过程及冷热介质的通入情况如图3所示。

图3 工艺循环过程(包含两个完整循环工艺过程)

3.3 新型活性炭吸附器的优势

与其他连接方式相比,换热组件内套管采用承插方式连接不仅拆装方便,可有效减少换热组件内套管与外部管道连接的焊缝;与换热管内套管的法兰连接相比,可以有效地减少换热管的泄漏;同时,这种连接方式可以有效地吸收换热管内套管受热膨胀引起的变形,同时减小由于不均匀热变形所致结构互相限制而引起的内应力。经过优化设计以后的活性炭吸附器,具有以下几个优点:

1)传热效率较高,吸附剂温度分布均匀。

2)换热管不易泄漏。

3)承插结构能吸收热变形,减小换热管热应力。

4)结构紧凑,外主管和内主管的设计可以节约空间,有效降低裙座的安装高度。

5)采用应力和疲劳分析的方法进行优化设计,能保证活性炭吸附器长期安全稳定运行,降低设备一次投资成本。

4 活性炭吸附器的前景展望

变温变压吸附理论的日臻完善和计算机性能的提高,促使建立变温变压吸附模型成为可能,然后再以模型为基础可以方便地进行各种平行或者交叉条件下活性炭吸附性能的仿真计算,最后把模拟仿真的计算结果作为理论依据,通过对比分析和研究,实现对活性炭吸附器的最优设计。未来,新型高性能的活性炭吸附器还将具有以下几个突出特点:

1)吸附剂性能不断提升。吸附剂是活性炭吸附器工艺处理的载体,吸附性能好、选择性强、耐用易再生是开发新型吸附剂及改良传统吸附剂的方向,现有的软件水平及表征手段为研究和开发这些高性能吸附剂提供了可靠保障[14]。

2)温度控制方式多样化。以往的活性炭吸附器中,对吸附剂温度的控制大多是通过套管式结构,在热源介质与吸附剂非接触的情况下来实现。这种传热方式除了比较难控制、易泄漏外,吸附器内换热组件的存在也大大降低了有限体积空间内吸附剂的容量,限制了吸附效率。未来可考虑移植空调系统温度控制的原理,在吸附器内部或者外部合适位置加装高效温度控制的“空调系统”,然后在进气混合气吹扫的情况下,实现对吸附剂的温度控制;也可以考虑电磁加热等其他单一或者组合的温度控制技术在活性炭吸附器内实现对吸附剂温度控制的可行性。当然,在考虑加入这些新型且有效可行的温度控制方法的前提下,还要充分考虑“节能降耗减排”的要求。

3)优化设计理念进一步深入。与精馏吸附等传统稳态分离方法不同,变温变压条件下的吸附、脱吸及再生过程具有周期性,各种工艺参数耦合交叉,很难仅凭经验或者建立多种实验装置来实现所有参数的综合最优化。计算机技术及商业化大型仿真软件的开发,允许设计者很方便地建立活性炭吸附器工艺过程的各种模型;然后通过仿真模型对活性炭吸附器的工艺性能和设备结构进行优化,这样不仅节约资源而且可以往纵深方向拓展变温变压吸附理论;最后通过具体的、有针对性的实验对优化后的参数或理论进行验证,进而开发出更高性能更高水平的活性炭吸附器。

4)过程控制自动化和智能化水平提高。过程控制是保证吸附器各工艺过程稳定进行的必需条件,通过PLC技术[15]或者引入其他智能控制元件,根据设备运行或工艺输入变更时出现的扰动,实时并及时自动地调整和优化吸附器关键参数,保证活性炭吸附器一直在最优性能条件下长期高效稳定运行。

5 结束语

总之,以仿真模型为载体,大型化和更加智能化的活性炭吸附器将不断出现,对吸附机理的相关研究和理论探索也将越来越深入和宽泛。在不同工业领域吸附器所具有的优点相互吸收、借鉴并应用的大背景下,随着设计水平的提高和新设计方法的不断出现,多晶硅活性炭吸附器的制造、维修和运行成本将越来越低,性能却越来越强大、完善和稳定。