缓冷渣浮选优势分析

2019-05-14段所存

段所存

(谦比希铜冶炼有限公司北京代表处, 北京 100029)

0 前言

自从20世纪60年代炉渣浮选在芬兰面世以来,炉渣浮选技术在世界范围内得到了广泛地推广应用。在纵向上应用于铜冶炼厂的各种炉渣,如电炉渣、转炉渣、ISA炉渣、诺兰达炉渣以及闪速炉渣;横向上看,已经从铜渣推广到钢渣、锡渣以及锌渣等方面浮选,即从火法渣向湿法渣推广。目前还可能向其它金属、非金属领域发展。

在芬兰炉渣浮选研究成功的基础上,70年代,美国、日本、澳大利亚等西方发达国家率先进行了研究推广。中国于1970年在铜官山冶炼厂建成30 t/d铜转炉渣选矿车间;1986年1月在贵溪冶炼厂建成现代化300 t/d铜转炉渣选矿车间;1989年在鞍山钢铁公司建成409 t/d钢渣选矿车间[1];2000年江铜在贵溪建成处理能力3 100 t/d的混全炉渣生产线;80年代以来,珠州冶炼厂采用浮选方法从锌浸渣中回收银,云南冶炼厂从铜浸渣中进一步回收锡和铁;2012年9月,世界最大的单条铜渣生产线在中国金川建成投产,处理炉渣110万t/a。渣浮选工艺被认为是迄今为止冶金工程里面贫化效果最好的方法。后期建设的铜冶炼厂基本都配套建设了渣浮选厂。

渣浮选厂与常规选厂不一样的地方是:原料上不同,渣浮选厂处理的是人造矿石——冶炼炉渣;常规选厂处理的是天然矿石[2]。工艺上不同,渣浮选厂普遍增加了缓冷工艺,使炉渣更有利于选矿;缓冷工艺的增加,使渣浮选工艺指标获得大幅度的提高;而常规选厂无缓冷工艺。

1 某铜冶炼渣选厂概况

某铜冶炼渣选厂建于2010年5月,2012年2月投产。因当时缓冷场地尚未完工,投产初期处理的速冷渣(从电炉排出,就倒到渣场冷却的渣),浮选尾矿品位在0.3%以下。随着熔炼产量的提升,电炉贫化能力受限,电炉渣里面铜矿物沉降时间不足,导致速冷渣浮选尾矿品位逐步升高,2015年达到0.41%。2016年,渣选厂根据现有条件进行了缓冷渣浮选初步生产试验,取得了良好的生产效果。通过准备,2017年安排进行正常生产实践。生产期间,因包子数量有限,缓冷渣量不足以维持系统的持续性生产,所以,在处理缓冷渣的同时也在间断性地处理速冷渣。经过一年来的对比,缓冷渣的优势较为显著,指标较为突出。

2 生产试验条件

2.1 原料准备

速冷渣直接从热渣堆存场拉回来,温度降至常温,单独堆存在破碎料场东边,单独破碎后进入2号料仓备用;缓冷渣翻包后,单独堆存在破碎料场西边,单独破碎后进入1号料仓备用。1、2号料仓均为独立式圆桶型料仓,容积为1 500 t。

2.2 工艺流程

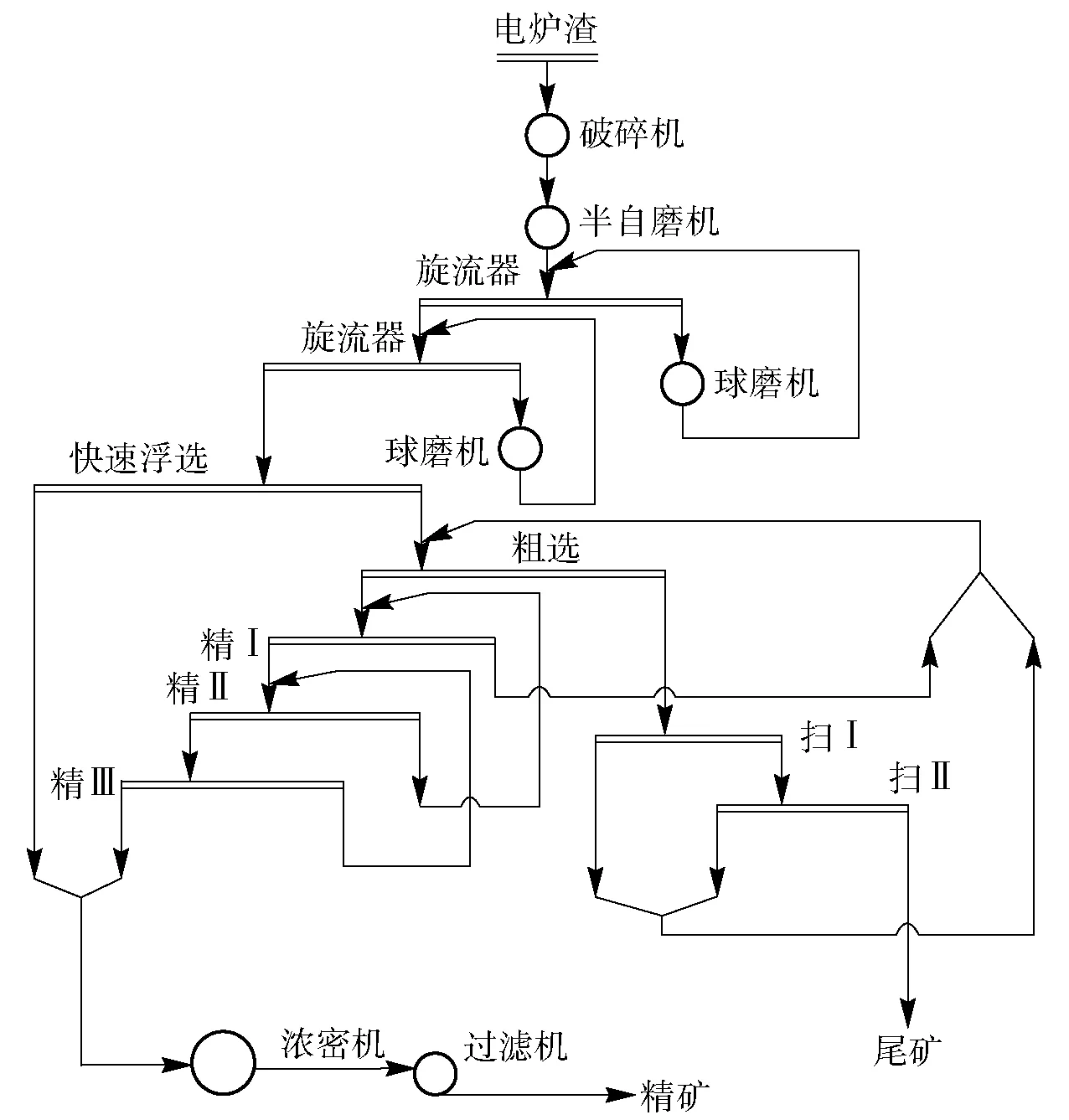

渣选厂生产工艺流程为一段破碎工艺+磨矿工艺+浮选工艺+精选设计+脱水工艺,其工艺流程如图1所示。在处理缓冷渣和速冷渣期间,工艺流程不作改变。

1)一段破碎工艺。破碎设备为颚式破碎机,上颚式破碎机前的大块采用移动式破碎机个别破碎。

2)磨矿工艺。三段两闭路,一段半自磨粗磨,两段球磨细磨。主要原因是试验要求的磨矿细度要达到-200目为90%,所以选择了两段球磨细磨,两段旋流器检查分级。

3)浮选工艺。一段快速浮选,一段粗选,两段扫选,集中磨矿集中选别。

4)精选设计。三段精选,精矿依秩再选以提高品位,精选中矿顺序返回,最终精选尾矿返回粗选。

5)脱水工艺。两段脱水,一段是浓密机沉淀,二段是陶瓷过滤机过滤。

图1 渣选厂生产工艺流程

2.3 操作模式

处理缓冷渣和速冷渣操作模式不变,24 h持续生产。优先处理缓冷渣,缓冷渣处理完,接着处理速冷渣。因为缓冷渣量少,利用现有场地尽量屯积缓冷渣,场地堆满集中处理缓冷渣。缓冷渣处理完再处理速冷渣,再屯积缓冷渣。

1)在相同的处理量,操作工小时处理量按皮带称称重计量。

2)药剂添加系统相同,使用药剂相同,均为松油和Z- 200。

3)水量添加相同,磨矿、浮选浓度均相同。

4)三段磨机钢球添加各环节均不作变化。

3 缓冷渣浮选的优势

经过一年来两种渣交替生产,对比两种渣的生产指标,更能凸显出缓冷渣浮选的优越性,尤其是除了小型试验验证的回收率指标优势,在介质单耗、电耗、精矿脱水、精矿品位提高上都体现出明显的优势。

3.1 回收率指标大幅度提高,产量明显增加

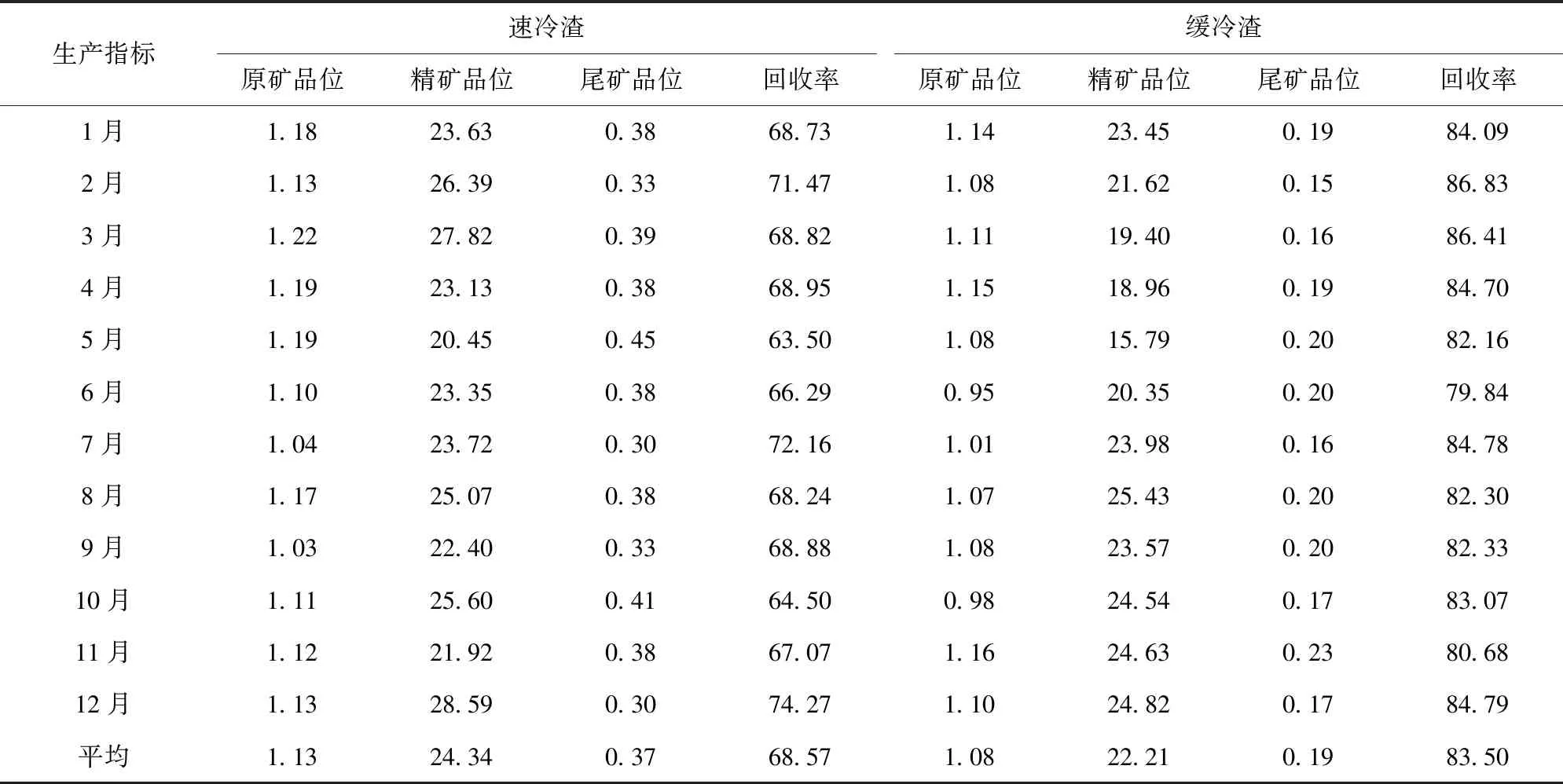

通过分时段处理和分时段跟踪统计,速冷渣与缓冷渣2017年全年累计生产指标见表1。从表1中可以看出:

1)缓冷渣浮选和速冷渣浮选的回收率分别为83.50%和68.57%,缓冷渣浮选回收率比速冷渣浮选高14.93%。相同的回收率比较,2017年处理缓冷渣比速冷渣多产铜390多吨。

2)缓冷渣尾矿品位全年最高为0.23%,平均为0.19%;速冷渣尾矿品位全年最高为0.45%,平均为0.37%。缓冷渣浮选的贫化效果与沉降电炉、闪速炉、反射炉等冶金炉工艺相比,应当是冶金技术里面贫化效果最好的,缓冷渣浮选指标能达到小型试验的水平。

3)速冷渣的原矿品位较缓冷渣高,否则速冷渣回收率会更低;如果缓冷渣原矿品位高,回收率会更高,精矿产率也会更高。

表1 速冷渣与缓冷渣2017年生产指标统计 %

3.2 有利于半自磨磨矿,降低钢球单耗

缓冷渣粒度大,一段破碎后平均粒度在180 mm左右;速冷渣粒度小,平均粒度约70 mm。粒度大有利于半自磨磨矿,可以起到以磨代碎的作用,达到磨碎结合的效果,有效降低钢球消耗。三年来3台磨机的钢球单耗统计见表2。

表2 3台磨机2015—2017年的钢球单耗统计 kg/t

从表2中可以看出,2017年3台磨机的钢球单耗明显降低。这是因为速冷渣在形成的过程中,热渣倒出后遇坑集中慢慢冷却凝固成大块,在渣场没有坑汇集的条件下从包子中倾泻而下,在渣场上中急速冷却,大部分收缩开裂形成10~70 mm的小块。这种小块一段破碎处理不了,进入半自磨以后没有大块的混合,唯有添加钢球进行碎磨。从日常钢球补加也可以看出,处理速冷渣时,半自磨每天都需要补加钢球,处理缓冷渣半自磨3天补加1次钢球。钢球单耗明显减少,降低钢球单耗有利于降低生产成本。

3.3 有利于磨矿和脱水

速冷渣与缓冷渣的最大区别在于增加了缓冷工序,通过缓冷让炉渣里面的铜矿物颗粒结晶长大,增加有用矿物的晶体粒度,便于磨矿和浮选,矿物晶体能够良好地解理,达到降低磨矿细度的目的。

缓冷前,单纯处理速冷渣,为尽可能提高回收率,磨矿细度控制在-200目90%以上,导致脱水困难,浓密机溢流水跑浑严重,需要适当添加絮凝剂才能控制浓密机跑浑,陶瓷过滤机脱水水份高达19%。磨矿细度细,精矿脱水困难,这是渣浮选工艺的通病。

处理缓冷渣以后,浮选浓度38%,细度-200目控制在84%。溢流水跑浑的现象得到控制,不再添加絮凝剂。陶瓷过滤机过滤水份降低1%,晾晒时间缩短一半。

3.4 有利于提高冶炼效率

从日常操作中可以看出,速冷渣精矿品位波动大,稳定性差,提高精矿品位困难。缓冷渣精矿品位波动小,且有利于提高精矿品位。尽管2017年全年累计的速冷渣精矿品位比缓冷渣精矿品位高,但在保证尾矿品位稳定的条件下,缓冷渣精矿品位仍有提高的空间。精矿品位提高后,可以降低熔炼的能耗,提高冶炼炉子的台时处理能力,提高铜的产率,减少渣量的产生,百利而无一害。

3.5 有效降低电单耗,达到节能效果

渣选厂2015—2017年的电单耗分别为81.03、59.57、60.43 kWh/t。按理说2017年电单耗应该较2016年低,但因半自磨衬板脱落原因增加了检修停车时间和次数,导致设备启停次数增加,同时影响处理量。

4 结束语

通过试行,缓冷渣浮选较速冷渣浮选具有较明显的优势,在实践中是切实可行的。缓冷渣缺点也比较明显,就是需要建设缓冷场,增加基建和包子的一次性投资成本,但这个投资成本能通过多产铜实现尽快回收。