不同干燥方式对核桃仁及核桃油理化品质的影响

2019-04-29费学谦郭少海杜孟浩

罗 凡,费学谦,郭少海,杜孟浩

(中国林业科学研究院 亚热带林业研究所,杭州311400)

我国核桃资源丰富,是核桃生产大国[1]。核桃油中的功能性脂肪酸油酸(18∶1ω-9)、亚油酸(18∶2ω-6)和亚麻酸(18∶3ω-3)含量高,且ω-3与ω-6不饱和脂肪酸比值较好[2],具有降血脂、预防心脑血管疾病的作用[3-5];此外,核桃油还具有提高记忆力[6]、清除自由基、延缓衰老[7-8]等功效。因此,核桃油为继核桃蛋白、核桃乳之外主要的核桃加工产品。

为了获得良好的风味,核桃油加工中常对核桃进行烘烤处理。核桃本身所含的蛋白质、糖、油脂等在高温有氧的条件下会发生一系列化学反应,反应所生成的挥发性产物和非挥发性产物对核桃油的风味和品质有着重要影响。此外,核桃油的品质,如酸价、过氧化值、脂肪酸组成以及抗氧化性都与其烘烤程度有着密切联系。因此,研究不同加热方式及条件对核桃仁及核桃油品质的影响十分必要。王晗琦等[9]以云南三台核桃为材料,研究了水煮(100℃,12 min)、烘烤(130℃,38 min)、煎炸(200℃,46 s)3种热 加工处理对核桃油氧化、功能性脂肪酸和抗氧化功能成分的影响,发现处理后核桃油的过氧化值和酸价均有升高的同时部分黄酮和总酚含量增加。徐月华等[10]研究发现随着核桃仁烘烤温度升高、时间延长,核桃油色泽呈加深趋势,其酸价和过氧化值升高,维生素E含量减少,但烘烤对核桃油主要脂肪酸组成影响不大,且适当烘烤有利于增加其氧化稳定性。

热风、红外辐射和微波辐射均为广泛应用的物料干燥工艺。本文以核桃为材料,分别考察了热风、红外辐射和微波辐射3种干燥方式和条件对核桃仁以及压榨核桃油理化品质的影响,以期找到影响核桃油氧化稳定性等品质变化的关键点,为提高核桃深度加工水平,研发核桃油的科学加工工艺提供理论指导。

1 材料与方法

1.1 实验材料

核桃样品为2017年成熟新疆阿克苏“新2”品种。实验前测定核桃仁的初始含水率为4.66%,初始含油率为43.11%。

DHG-9140A热风式烘箱,P70F20L-DG(S0)微波炉,MG38CB-AA烤箱,6YY-190自动液压榨油机,CM-3600A色差仪。

1.2 实验方法

1.2.1 干燥方式及条件

分别采用热风式烘箱、烤箱和微波炉对核桃进行热风、红外辐射和微波辐射的干燥处理,处理结束后自然冷却至室温后剥壳,冷藏备用。一部分用于测定核桃仁的含水率和含油率,其余液压榨油,测定核桃油的相关指标。表1为3种干燥方式及条件。

表1 干燥方式及条件

注:在150℃的条件下红外辐射100 min后核桃仁出现焦糊现象,因此舍弃了该温度下120 min的处理。

1.2.2 核桃仁理化指标测定

含水率测定参考GB 5009.3—2016,含油率测定参考GB 5009.6—2016。

1.2.3 压榨核桃油理化指标的测定

含水率测定按照GB 5009.236—2016方法,酸价的测定按照GB 5009.229—2016方法,过氧化值的测定按照GB 5009.227—2016方法,氧化诱导时间的测定按照GB/T 21121—2007方法。

色值用CM-3600A色差仪测定[11]。采用2.54 cm比色,投射,D65照亮,观察角10°,获得L*、a*、b*,平行测定 3 次,其中L*值反映颜色的明亮程度,0 表示黑色,100 表示白色;a*值反映红色或绿色的程度,a*>0 表示颜色偏红,a*<0 表示颜色偏绿;b*值反映橙色或蓝色的程度,b*>0 表示颜色偏橙,b*<0 表示颜色偏蓝。

2 结果与讨论

2.1 核桃仁理化指标的变化

2.1.1 核桃仁含水率的变化

经过不同条件干燥后核桃仁含水率的变化如图1所示。

从图1可以看出,3种干燥方式下经过不同温度加热,核桃仁中含水率随加热时间延长都呈现下降趋势,且随加热温度的升高,下降速度提高;在热风、红外辐射和微波辐射3种干燥方式中,加热前期(热风60 min,红外辐射60 min,微波辐射10 min)水分下降趋势线性相关,其中热风加热时,90、120℃和150℃加热到60 min时,核桃仁含水率随加热时间下降的线性相关系数分别为0.972 4、0.976 3和0.940 4;红外辐射时,90、120℃和150℃加热到60 min时,核桃仁含水率随加热时间下降的线性相关系数分别为0.713 6、0.991 2和0.999 7;微波辐射加热时,中低火、中火、中高火和高火下加热到10 min时,核桃仁含水率下降的线性相关系数分别为0.921 1、0.986 0、0.990 5和0.993 7。在90、120℃和150℃下热风处理核桃120 min,含水率分别从初始的4.66%降至2.27%、0.67%和0.23%,比初始分别下降了51.29%、85.62%和95.06%;红外辐射后的核桃仁含水率分别降至1.43%、0.37%和0.09%(90 min),比初始分别下降了69.31%、92.06%和98.07%;微波辐射加热20 min核桃仁含水率分别下降至1.84%、0.67%、0.52%和0.75%,比初始分别下降了60.51%、85.62%、88.84%和83.91%。由此可见,3种干燥方式的失水效率为微波辐射>红外辐射>热风。

2.1.2 核桃仁含油率的变化

经过不同条件干燥后核桃仁含油率的变化如图2所示。

从图2可以看出,经过不同条件干燥后,核桃仁的含油率均有不同程度的下降,其中在90、120℃和150℃下热风加热120 min后,核桃仁的含油率由初始的43.11%分别下降到40.66%、40.41%和40.05%,比初始分别下降了5.68%、6.26%和7.10%;红外辐射90℃和120℃下加热120 min后,核桃仁含油率分别从初始的43.11%下降到39.84%和35.33%,比初始分别下降了7.59%和18.05%,150℃加热90 min后含油率下降到37.91%,比初始下降了12.06%;不同火力微波辐射加热20 min后,核桃仁含油率分别下降到37.09%、32.87%、33.22%和34.02%,比初始分别下降了13.96%、23.75%、22.94%和21.09%。从结果可以看出,3种干燥方式核桃仁含油率下降由多到少的顺序为微波辐射>红外辐射>热风。

2.2 压榨核桃油理化指标的变化

2.2.1 核桃油含水率的变化

经过不同条件干燥后压榨核桃油含水率变化如图3所示。

图3 不同条件干燥后压榨核桃油含水率的变化

从图3可以看出,干燥前核桃油的含水率为0.07%,经过热风加热后核桃油的含水率总体呈现下降趋势,加热温度较高(120℃和150℃)时,含水率下降更明显,加热120 min,90、120℃和150℃下核桃油的含水率分别为0.04%、0.03%和0.02%;经红外辐射加热处理的核桃,在90℃和120℃下核桃油含水率随加热时间延长变化不明显,加热120 min核桃油含水率分别降低至0.06%和0.05%,在150℃下核桃油含水率在加热初期(20 min)下降到0.05%,后续随加热时间延长核桃油含水率下降不明显;微波辐射处理的核桃,其压榨核桃油含水率随微波强度和加热时间变化均不显著,且加热20 min后核桃油含水率平均为0.06%,高于前两种干燥方式,可能是因为微波辐射处理效率高,时间短所致。从以上结果可以看出,高温处理(热风120℃和150℃,红外辐射150℃)明显降低核桃油的含水率,低温处理影响较小,3种干燥方式中微波处理对核桃油含水率影响不明显。

2.2.2 核桃油酸价的变化

核桃经过干燥处理后,测定了其压榨核桃油的酸价变化,结果如图4所示。

从图4可以看出,核桃经过干燥处理后,其压榨核桃油的酸价均呈现短时间内降低,然后随加热时间的延长趋于平稳或略上升的规律。其中热风处理20 min,90、120℃和150℃下核桃油的酸价(KOH)从初始的0.591 mg/g分别下降到0.359、0.415 mg/g和0.379 mg/g,分别下降了39.26%、29.78%和35.87%;红外辐射20 min,90、120℃和150℃下核桃油的酸价(KOH)从初始的0.591 mg/g分别下降到0.360、0.339 mg/g和0.302 mg/g,分别下降了39.09%、42.64%和48.90%;微波辐射5 min,4种火力下核桃油的酸价(KOH)分别下降到0.337、0.354、0.384 mg/g和0.362 mg/g,分别下降了42.98%、40.10%、35.03%和38.75%。从结果可知,经过适当加热后核桃油的酸价都有所降低,这可能是因为加热后核桃油中水分降低或经过加热核桃油中的天然抗氧化营养成分的溶出造成的[12],具体原因有待于进一步探索。

2.2.3 核桃油过氧化值的变化

核桃经过干燥处理后,测定了其压榨核桃油过氧化值的变化,结果如图5所示。

图5 不同条件干燥后核桃油过氧化值的变化

从图5可以看出,对核桃短时间加热后,其压榨核桃油的过氧化值呈现降低的趋势。热风处理40 min,90、120℃和150℃下核桃油的过氧化值从初始的0.161 g/100 g分别下降到0.075、0.065 g/100 g和0.077 g/100 g,分别下降了53.42%、59.63%和52.17%;红外辐射20 min,90、120℃和150℃下核桃油的过氧化值从初始的0.161 g/100 g分别下降到0.115、0.097 g/100 g和0.074 g/100 g,分别下降了28.57%、39.75%和54.04%;微波辐射处理5 min,4种火力下核桃油的过氧化值分别下降到0.044、0.047、0.137 g/100 g和0.112 g/100 g,比初始分别下降了72.67%、70.81%、14.91%和30.43%。加热后期,随着加热时间的延长,热风和红外辐射低温(90℃和120℃)处理后核桃油过氧化值趋于稳定,可能是加热时核桃中天然抗氧化成分变化或产生了部分抗氧化美拉德产物延缓了核桃油中脂肪酸的氧化进程[13];高温(150℃)处理后核桃油过氧化值有明显上升趋势,其中两种加热方式在150℃下加热90 min,过氧化值分别上升到0.150 g/100 g和0.142 g/100 g;微波辐射10 min后4种火力下核桃油的过氧化值均呈现上升趋势,且随火力升高过氧化值也更高,在20 min时分别达到0.049、0.112、0.137 g/100 g和0.168 g/100 g。

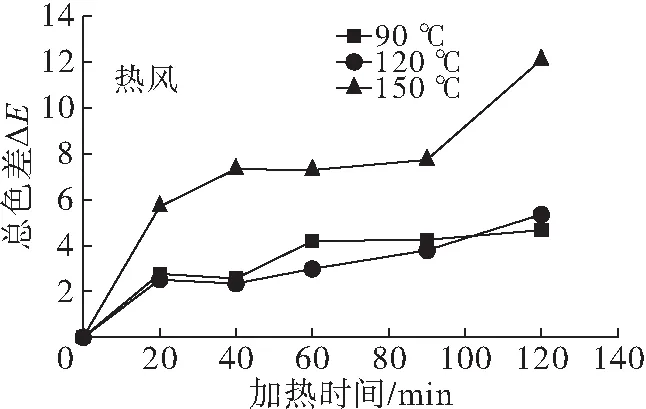

2.2.4 核桃油总色差的变化

用L*、a*和b* 3个数值可以在一个三维立体图中精确表示出一个颜色的点,用相对值可以得出和基准点的差异,即总色差△E=(△a2+△b2+△L2)1/2。以未处理的核桃油为基准点,不同条件干燥处理后的核桃油的L*、a*和b*值按照公式计算总色差△E,结果如图6所示。

从图6可以看出,经过3种干燥方式处理后,核桃油的颜色与对照相比都产生了差异,且随加热时间的延长差异越来越显著,其中热风加热后,核桃油颜色逐渐发生变化,尤其是在150℃下,加热初期核桃油颜色就迅速变化,加热的最后30 min内,颜色变化速度最快;红外辐射60 min,3种温度对核桃油颜色的变化差异不明显,60 min后,在150℃下核桃油颜色迅速加深;经过不同火力的微波辐射后核桃油的颜色逐渐呈现差异,15 min后,采用高火加热的核桃油颜色迅速加深,与其他火力变化有显著差异。由此可见,高温或是高火力对核桃油颜色的影响较大。

2.2.5 核桃油氧化稳定性的变化

经过不同条件干燥后压榨核桃油氧化稳定性的变化如图7所示。

从图7可以看出,经过3种干燥方式处理后,压榨核桃油的氧化稳定性都有所提高,其中热风加热时,90、120℃和150℃下核桃油的氧化稳定时间分别从初始的3.12 h最高升高到4.29 h(加热40 min时)、4.39 h(加热90 min时)和4.25 h(加热40 min时),比初始分别提高了37.5%、40.70%和36.22%;红外辐射加热时,90、120℃和150℃下核桃油的氧化稳定时间最高分别升高到4.44 h(加热40 min时)、4.83 h(加热60 min时)和5.39 h(加热90 min时),比初始分别提高了42.31%、54.81%和72.76%;微波辐射加热时各火力下核桃油的氧化稳定时间最高分别达到了4.69 h(5 min)、5.0 h(15 min)、4.25 h(15 min)和4.52 h(20 min),比初始分别提高了50.32%、60.26%、36.22%和44.87%。从结果可以看出,中低火力加热后氧化稳定时间先增加后稳定或降低,而高火加热后核桃油的氧化稳定时间呈现持续升高的趋势,可能是加热产生了具有抗氧化性的美拉德产物。

3 结 论

考察了热风、红外辐射和微波辐射3种干燥方式对核桃仁及核桃油理化品质的影响。通过测定核桃仁含水率、含油率以及压榨核桃油含水率、氧化稳定性、酸价、过氧化值和色值,探讨了干燥方式对核桃仁及核桃油理化指标的影响规律。结果表明:经过不同温度加热核桃仁含水率随加热时间延长均呈现下降趋势,3种干燥方式的失水效率为微波辐射>红外辐射>热风;经过不同方式干燥后,核桃仁含油率下降由多到少的顺序为微波辐射>红外辐射>热风;热风加热后核桃油含水率总体呈现下降趋势,微波辐射处理对核桃油含水率影响不明显;核桃经干燥处理后,压榨核桃油的酸价和过氧化值均呈现短时间内降低的现象,可能是因为加热后核桃油中水分降低或经过加热核桃油中的天然抗氧化营养成分的溶出或美拉德产物等抗氧化物质的生成延缓了核桃油中脂肪酸的氧化进程;经过干燥后,核桃油的颜色随干燥时间的延长变化越来越显著,高温或高火力加热核桃后对核桃油颜色的影响较大;经过3种干燥方式处理后,压榨核桃油的氧化稳定性都有所提高,可能是加热后核桃中溶出的天然抗氧化成分或生成的美拉德产物增加了油脂的抗氧化性。本研究对探究核桃油氧化稳定性的变化机理以及优化核桃加工工艺提供了理论基础。