CO2+O2地浸采铀饱和树脂酸化技术与应用

2019-04-22陈梅芳阳奕汉肖作学周义朋张传飞

陈梅芳,阳奕汉,肖作学,周义朋,张传飞,魏 甜

(1.东华理工大学 水资源与环境工程学院,江西 南昌 330013; 2.新疆中核天山铀业有限公司,新疆 伊宁 835000)

新疆A铀矿规模较小,矿石成分差异大,部分采区使用酸化浸出,部分采区采用CO2+O2浸出,该矿建立了与之配套的2座铀水冶回收厂。与A铀矿毗邻的B铀矿规模较大,采用酸法浸出,有独立的酸法水冶回收系统。两个铀矿所用树脂均为D231YT。近年来,A铀矿建立了酸法浸出工艺的卫星厂,将酸法浸出的硫酸铀酰型饱和树脂运送至B铀矿的酸法水冶厂(中心厂)处理,取得了良好的经济效益[9]。为实现A铀矿CO2+O2地浸工艺下碳酸铀酰型饱和树脂在中心厂集中处理的目的,提出开展CO2+O2地浸采铀工艺下碳酸铀酰型饱和树脂纳入酸法地浸水冶回收系统进行后处理的酸化技术研究,探索不同地浸采铀工艺下的铀集中提取工艺方法。因此本文拟以酸法地浸水冶回收系统中的淋洗剂、转型剂、洗涤合格液为碳酸铀酰型饱和树脂的酸化剂,开展搅拌浸泡试验,进行酸化剂的选择研究。

1 碳酸铀酰型饱和树脂的酸化机理

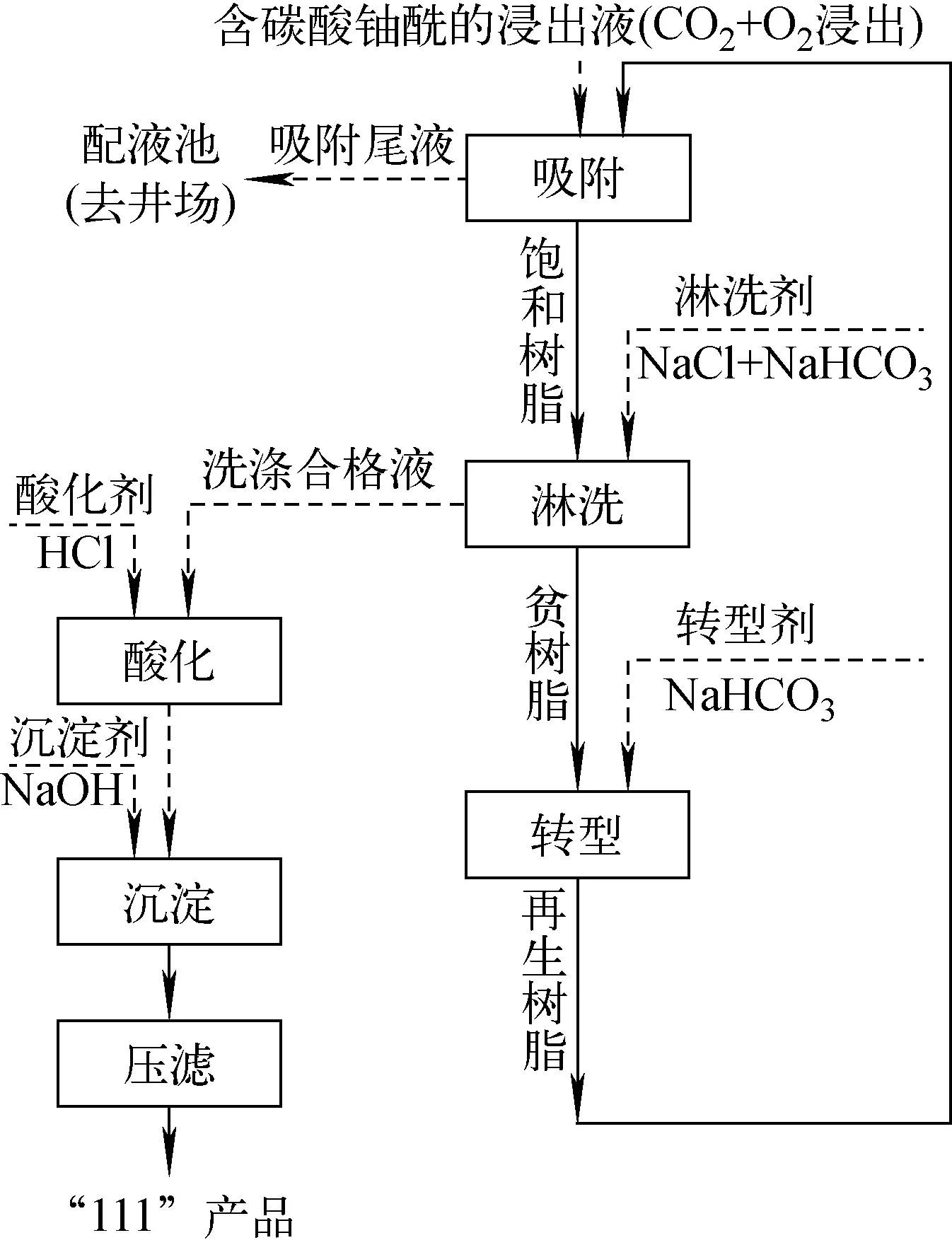

CO2+O2地浸采铀工艺的选择性好,浸出液中杂质少,水冶吸附的饱和铀容量高(70~140 g/L湿树脂),无需饱和再吸附和回收吸附工序,淋洗采用NaCl+NaHCO3,合格液可直接去沉淀,贫树脂采用NaHCO3转型。CO2+O2地浸采铀的水冶回收工艺流程示于图1。

图1 CO2+O2地浸采铀的水冶回收工艺流程Fig.1 Recovering process of CO2+O2 leaching metallurgy

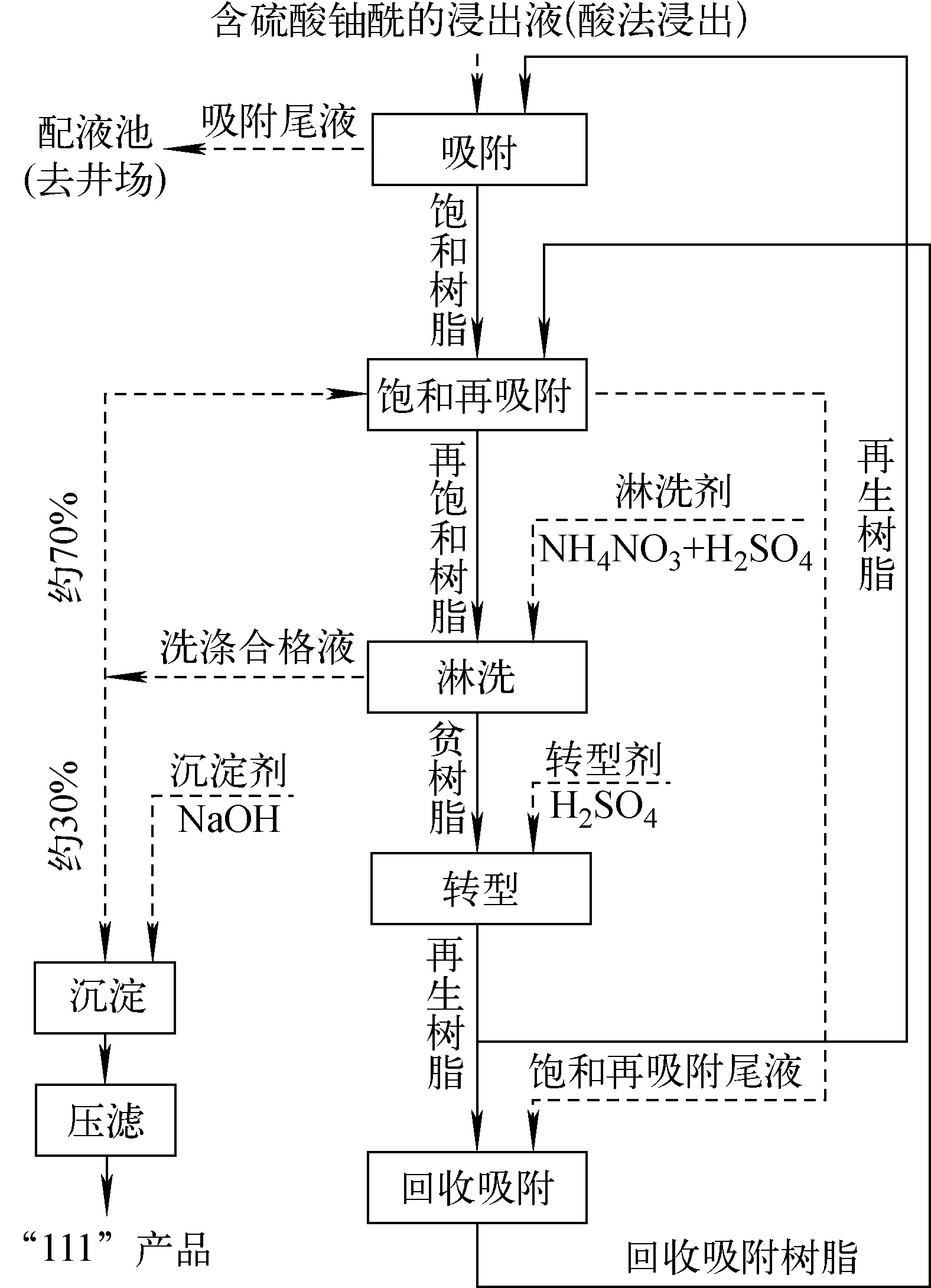

与CO2+O2地浸采铀工艺相比,酸法地浸采铀浸出液成分相对复杂,饱和吸附后树脂的铀容量低(15~25 g/L湿树脂),需要增加饱和再吸附和回收吸附两套工序,淋洗与转型工序采用的试剂也与CO2+O2地浸采铀水冶工艺不同。酸法水冶回收工艺示于图2。

图2 酸法水冶回收工艺流程Fig.2 Recovering process of acid leaching metallurgy

(1)

(2)

(R4N)4UO2(SO4)3+3CO2↑+3H2O

(3)

中心厂酸法水冶回收系统中的淋洗剂、转型剂、洗涤合格液均为含硫酸溶液,对碳酸铀酰型饱和树脂的酸化转化首先应考虑系统内的可利用因素。因此以这3种含硫酸溶液为酸化剂,开展室内试验。

2 室内试验

2.1 试验准备

取中心厂酸法水冶系统的淋洗剂、转型剂、洗涤合格液各5 000 mL装入3个可密封的塑料桶。

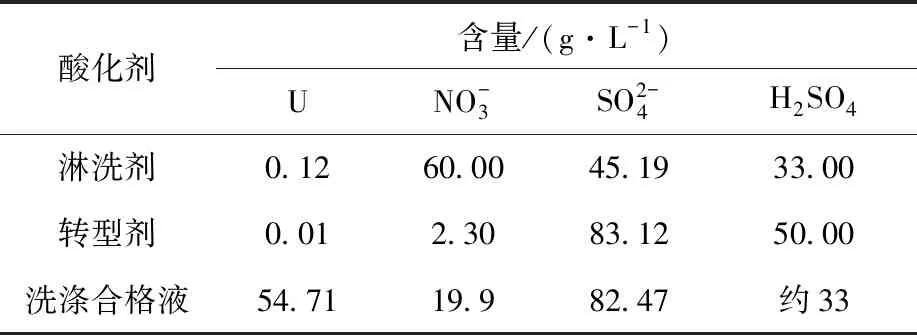

中心厂酸法水冶系统淋洗剂、转型剂、洗涤合格液3种酸化剂的主要成分列于表1。

表1 3种酸化剂的主要成分Table 1 Main component of three acidifier agents

2.2 试验过程

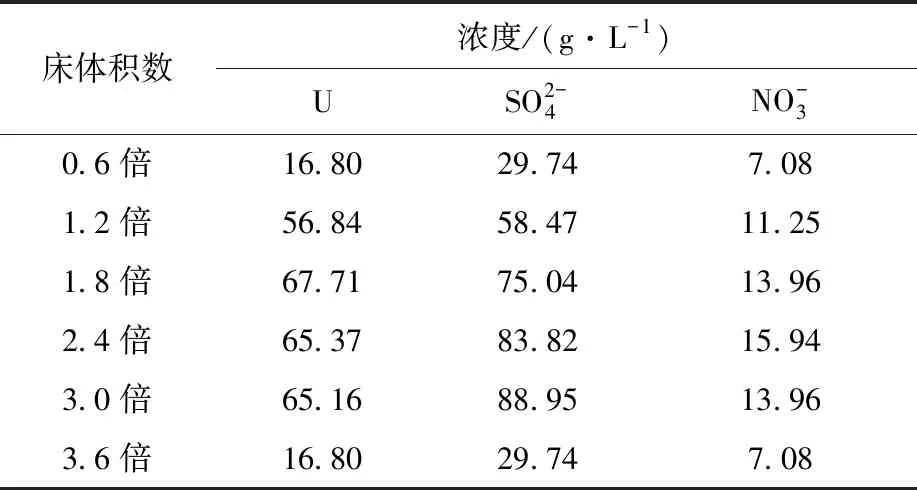

取一定床体积数(树脂体积的倍数)的上述3种酸化剂分别倒入装有碳酸铀酰型饱和树脂的3个烧杯内进行搅拌浸泡,每24 h置换酸化液,至硫酸根浓度不再升高,酸化完全。因酸化液中的铀浓度较高(几g/L~几十g/L),对硫酸浓度的分析影响大,因此试验中采用硫酸根分析结果作为酸化判断标准。

试验步骤如下:1) 取2 000 mL的烧杯3个,依次编号为1#、2#、3#,分别装入1 000 mL清除泥沙后的碳酸铀酰型饱和树脂(U容量74.71 g/L);2) 取淋洗剂、转型剂、洗涤合格液各600 mL(即0.6倍床体积数)分别倒入1#、2#、3#烧杯内,启动搅拌器对烧杯内的树脂进行搅拌;3) 每隔24 h取1#、2#、3#烧杯内的酸化液1次,分析铀、硝酸根、硫酸根浓度以及树脂的铀容量和硝酸根容量。如硫酸根浓度持续升高,抽空各烧杯内的酸化液,再加入600 mL对应的酸化剂继续进行搅拌和浸泡,直至酸化液中的硫酸根浓度不再升高,试验结束。

3 结果与分析

3种酸化剂对碳酸铀酰型饱和树脂的酸化转化结果列于表2~4。

表2 淋洗剂为酸化剂时的搅拌浸泡试验结果Table 2 Result of acidification test with eluent agent

表3 转型剂为酸化剂时的搅拌浸泡试验结果Table 3 Result of acidification test with transition agent

表4 洗涤合格液为酸化剂时的搅拌浸泡试验结果Table 4 Result of acidification test with pregnant liquid

由表2~4知,采用以上3种酸化剂进行酸化转化,至2.4倍床体积时均可酸化完全,主要区别在于酸化液中的铀浓度、酸化后树脂上的铀和硝酸根容量不同。而这些区别则是其能否在实际生产中应用的关键因素。

采用淋洗剂作酸化剂时,得到的酸化液中铀浓度低(均值9.27 g/L)、硝酸根浓度高(均值45.55 g/L),酸化后树脂铀容量低、硝酸根容量高,即在对碳酸铀酰型饱和树脂酸化的同时,也对其进行了淋洗,酸化液和酸化后的树脂在酸法水冶系统中无合适的接入点。

采用转型剂作酸化剂时,酸化液铀浓度低(均值5.10 g/L)、硝酸根浓度低(均值14.08 g/L),酸化后树脂铀容量低,即在酸化转化过程中也发生了淋洗作用,不符合设计目标。

采用洗涤合格液作酸化剂时,酸化后树脂铀容量高(由74.71 g/L 提高至76.73 g/L )可直接进入淋洗工序,并有利于提高下一步淋洗过程中的合格液铀浓度,便于集中回收高铀溶液;洗涤合格液对碳酸铀酰型饱和树脂进行酸化转化后,合格液中的酸度降低,因此还降低了沉淀工序中的碱耗。实际生产中,酸法水冶系统吸附工序树脂饱和铀容量为20~22 g/L,饱和再吸附容量为50~55 g/L,因此,采用洗涤合格液不但完成了对碳酸铀酰的酸化,还进一步提高了树脂容量,效果好,符合设计目标,并实现了洗涤合格液中剩余硫酸的资源化。

从满足生产要求、节能降耗和资源循环利用方面综合考虑,选用洗涤合格液作酸化剂最为合适。

4 现场应用

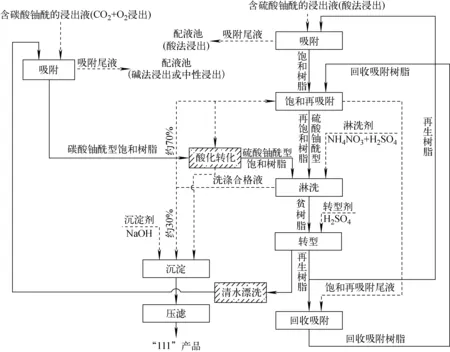

根据室内试验结果,针对CO2+O2地浸采铀工艺下碳酸铀酰型饱和树脂的酸化转化及在酸法水冶系统中的集中处理要求,设计了铀集中提取工艺流程,如图3所示。

在中心厂增加酸化转化塔,将CO2+O2浸出吸附后的碳酸铀酰型饱和树脂运送至中心厂的酸化转化塔,分流一部分洗涤合格液对其进行酸化转化;酸化完成后,酸化液直接去沉淀,已转化为硫酸铀酰型的载铀树脂进入淋洗工序,完成淋洗及后续转型。酸法水冶系统转型后树脂为再生树脂,因转型剂为硫酸,故在酸法水冶厂增加清水漂洗塔,用于转型后树脂的漂洗,漂洗至中性后运至卫星厂的水冶吸附塔。经现场模拟、调试与应用,该工艺流程可行,各工序运行稳定,重铀酸盐产品的铀含量≥50%,水含量≤30%,硫酸根含量≤20%,满足客户要求。

图3 现场铀集中提取工艺流程Fig.3 Centralized uranium extraction process on site

与前期生产进行比较,选用酸法水冶系统的洗涤合格液作碳酸铀酰饱和树脂的酸化剂,使中心厂的NaOH原材料消耗由1.28 t/t(U)降至1.08 t/t(U),其余原材料消耗持平。

5 结论

1) 酸法水冶系统的淋洗剂、转型剂和洗涤合格液均能对碳酸铀酰型饱和树脂进行酸化转化,前两种酸化剂因在酸化过程中产生淋洗作用不符合工业应用要求,而洗涤合格液是能使其剩余硫酸实现资源化利用、符合工业需求的酸化剂。

2) 建立了能实现CO2+O2浸出和酸法浸出这两种浸铀工艺下铀的集中提取工艺,从根本上省去了A铀矿CO2+O2浸出的淋洗、转型、沉淀等工序。该工艺方法应以酸法水冶系统为核心,即碳酸铀酰型饱和树脂酸化转化后融入处理硫酸铀酰的酸法水冶系统。

3) CO2+O2浸出和酸法浸出工艺下,铀的集中提取的最佳途径为:采用酸法水冶系统的洗涤合格液对碳酸铀酰型饱和树脂进行酸化转化,酸化液直接去沉淀,已转化为硫酸铀酰型的载铀树脂进入淋洗工序,与酸法水冶系统的再饱和树脂共同淋洗,共同转型。这样既不更改酸法水冶系统的流程,又能充分利用洗涤合格液中剩余的硫酸,降低沉淀工序的碱耗。