复杂地质条件下的地下洞室群施工期围岩稳定分析

2019-04-14曾继坤王振红

曾继坤,彭 强,陈 熠,王振红

(1.华电福新周宁抽水蓄能有限公司,福建 宁德 352100;2.中国电建集团华东勘测设计研究院有限公司,浙江 杭州 311122;3.中国水利水电科学研究院结构材料所,北京 100038)

0 引 言

由于受到地形地质条件等因素的限制,不少水电枢纽工程采用地下厂房布置形式,因而需要建设地下厂房洞室群。大型地下洞室群一般都是洞室布置复杂,多条断层与洞室交叉,多条断层和洞室相互交叉的随意性严重影响着地下洞室群的安全与稳定[1-4]。在地下洞室群施工建设过程中,特别是对于复杂地质条件下的地下洞室群,洞室开挖对围岩产生强烈扰动,造成巨大卸荷效应,对围压稳定有巨大影响。断层、节理等软弱地质结构面和高地应力是主导地下洞室群围岩稳定的关键影响因素[5-7]。首先,地下厂房洞室群围岩存在的软弱夹层、断层、裂隙及层间错动带等,必将造成围岩空间上的非均质性和不连续性。其次,在高地应力条件下,开挖卸荷问题将更加突出,不可避免形成开挖塑性区,甚至损伤区,严重影响洞室群围岩稳定[8-13]。最后,围岩强度参数和变形特征复杂多变,存在着不确定性和可变性。

地下洞室群的围岩稳定问题关系到工程建设安全,需要进行深入研究。目前,围岩稳定分析主要通过地质力学模型试验、理论解析方法和数值分析方法等手段实现。随着计算机技术的发展,有限元数值分析方法高效率、成本低,越来越得到广泛应用。

1 工程概况

周宁抽水蓄能电站位于福建省周宁县境内,装机容量1 200 MW。地下厂房洞室群为主要建筑物,以主副厂房洞、主变洞、尾闸洞为主体,3大洞室平行布置,上下分层,相互连通。厂房的洞轴线方向为N23°W,主副厂房内安装4台单机容量为300 MW的水轮机组,洞室尺寸为 170 m×24.5 m×55.5 m(长×宽×高),主变洞尺寸为 165 m×19 m×22.65 m,尾闸洞尺寸为106.5 m×8 m×18 m。厂房与主变洞间设4条母线洞、1条主变运输洞和1条电缆交通洞,洞室采用系统锚杆加喷混凝土的支护结构。

地下厂房所处山体较雄厚,上覆岩体厚为280~375 m。厂房周围岩石以微弱风化的花岗岩体占据主导地位,其他小区域有石英岩脉等岩体分布,岩体较完整~完整为主,局部完整性差。在地下厂房洞室群区域发现有20条断层,包含3个较大的断层f52、f61、f67,长度较大,宽都在0.5 m左右,其走向与厂房纵轴线呈大角度相交;其他小断层发育数量虽多,但大都与厂房纵轴线均呈大角度相交,为中陡倾角结构面。

地下厂房洞室围岩透水性总体微弱,围岩以Ⅱ、Ⅲ类为主,Ⅱ类约占 82.4%,Ⅲ类约占 15.0%,断层破碎带及影响带为Ⅳ类,约占 2.6%,围岩整体稳定~基本稳定,断层带及局部节理间切割形成的小不稳定块体稳定性差,需采取喷锚支护措施。

2 计算方法

2.1 模型建立

仿真模型建立时,考虑2倍的实际工程尺寸,建立地下洞室模型的长为344 m,宽约246 m,高约115.6 m,包括地基到地面。考虑对围岩稳定影响较大的3条断层结构面f52、f61和f67的影响。断层采用6结点棱柱体单元,其他部分均采用4结点四面体单元。仿真计算网格模型见图1。

图1 仿真计算网格模型

2.2 岩体力学参数

厂房围岩以Ⅱ类钾长花岗岩为主,地质条件总体较好。计算中模拟了对厂房影响相对较大的f52、f61和f67结构面。围岩及结构面力学参数取值见表1。

表1 围岩及结构面力学参数

2.3 计算方案

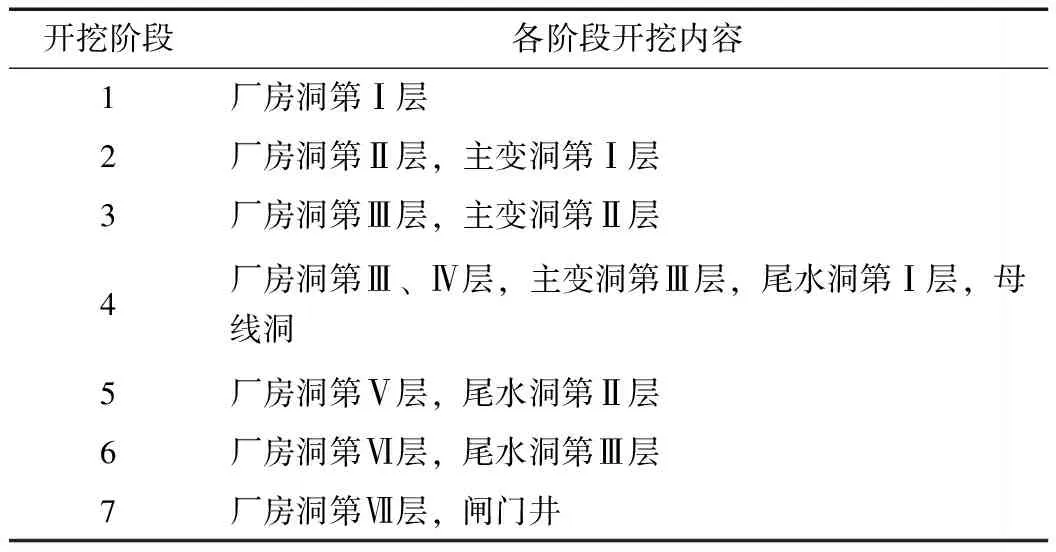

根据电站厂房的设计布置和施工计划设计,厂房主副洞按照7层施工分层。尾水洞按照3层施工分层。厂房洞室的开挖顺序见图2。各期的开挖情况见表2。

表2 分层开挖规划

图2 厂房洞室的开挖顺序(单位:尺寸mm;高程m)

3 计算结果分析

对洞室群开挖区附近的3条断层f52、f61、f67以及围岩的实体单元采用Mohr-Coulomb准则[11];对距离开挖区较远,距离边界较近的单元采用线弹性准则;对锚杆单元采用线弹性准则。

3.1 初始地应力场

通过对地下厂房的初始地应力场分析可知[12],厂房区域最大主应力约为-10~-18 MPa,第二主应力约为-8~-14 MPa,最小主应力约为-4~-10 MPa。从地应力量值上看,厂房部位属于低~中等地应力场。断层附近岩体的主应力较小。分析结果与地应力实测值吻合较好。

3.2 无支护情况下的围岩稳定分析

仿真计算时,首选给计算模型添加初始地应力,结合初始条件和约束情况,依据不同的分层开挖方案,采取生死单元法模拟开挖过程。首选计算方案为没有支护情况的岩土应力、变形。选取2号母线洞中心剖面9个特征点进行分析,特征点分别位于主厂房、主变洞、尾闸洞的上游边墙、顶拱、下游边墙,具体位置见图3。

图3 特征点位置示意

3.2.1围岩变形分布特征

在施工模拟过程中,随着分层开挖的进行,洞周围岩向洞内挤压变形,位移逐渐增大。洞室附近围岩变形除断层结构面两侧的部分区域较大外,整体上分布较为规律,距洞室较远的围岩基本不受施工开挖的影响。位于3大洞室的上游边墙、顶拱和下游边墙的9个特征点在每期开挖后的位移统计见表3。

从表3可知,开挖初期,顶拱变形较大,边墙变形较小;但随着洞室下层的开挖,边墙的位移迅速增长,顶拱的位移增长缓慢,高边墙逐渐形成;洞室围岩的变形主要集中在洞室的边墙,顶拱的位移相对较小;洞室端墙的变形规律性较强,位移逐步增长。开挖后期,洞室围岩的变形逐渐趋于稳定,洞室形态基本正常,但由于各洞室之间的开挖会相互影响,所以个别特征点的位移存在先减小后增大的变化;洞室的尺寸对围岩变形有较大的影响,厂房的围岩位移最大。计算结果同时显示,洞室宽度对顶拱的位移有较大影响,洞室高度为边墙位移的主要影响因素;断层对洞室周围围岩位移产生影响,特别是对与洞室交汇处的围岩位移影响明显。

表3 洞室各特征点在施工开挖过程中的位移 mm

3.2.2围岩应力分布特征

从各断面的主应力分布图来看,围岩的应力分布呈现如下规律:洞室顶拱、底板与边墙相交处一般为应力集中区,一般在洞室结构的转折部位易发生应力集中,边墙两侧岩体常常发生松弛现象。

厂房开挖后,洞室边墙应力降低明显,两侧区域的围岩会发生松弛现象,表现在一定的深度范围。边墙中部的松弛区域较深,两端的松弛区域较浅,边墙的高度越高,松弛现象也更为明显和严重。此外,边墙和顶拱的连接部位、边墙和底板的连接部位以及洞口部位都是拉应力区域,但最大拉应力小于1.0 MMPa,对周围岩体的稳定影响较小。最大拉应力区域发生在尾闸洞顶拱的拱角处,为36 MPa,远小于围岩的抗压强度。应力松弛区的深度与应力集中值随着开挖的推进而不断增加。相比洞室周围其他部位的围岩,断层两侧的围岩的压应力值明显偏小,距洞室较远的围岩基本不受施工开挖的影响。

3.2.3岩体的塑性特性分析

在开挖过程中,因开挖形成的临空面周围了产生一定深度的塑性区,厂房的塑性区深度最深,顶拱塑性区深度在3.5 m左右,上、下游边墙中部塑性区深度最大约16 m,大于顶拱塑性区深度;洞室与洞室交叉部位是塑性特性表现明显的区域,且范围明显,表现明显的是母线洞端部与厂房连接区域,塑性区表现深度约20 m;主变洞的顶拱区的塑性区表现深度约3 m。对比主变洞的上、下游边墙区域的塑性表现深度可以发现,上游略大于下游,最大深度约12 m;尾水事故闸门洞两侧边墙塑性区约8 m;在断层两侧的塑性区的塑性应变也相对较大。

3.3 锚杆支护情况下的围岩稳定分析

洞室群主要支护形式为柔性的系统喷锚支护,厂房洞室采用的支护方式为:砂浆锚杆直径25 mm或28 mm、长6 m或8 m、间距1.5 m×1.5 m;主变洞周围的岩体采用直径为22 mm的砂浆锚杆,长6 m、间距1.5 m×1.5 m;尾闸洞周围的岩体采用直径为25 mm的砂浆锚杆,长5 m、间距1.5 m×1.5 m;母线洞采用直径为25 mm的砂浆锚杆,长4.5 m、间距1.5 m×1.5 m。

3.3.1围岩变形分布特征

支护前后特征点在开挖完成后的位移变化见表4。从表4可知,支护措施对洞室围岩的变形有一定的改善作用,但效果并不是特别明显,特征点位移的减小量在5%以内。可能是因为洞室周围的塑性区的深度较大,而锚杆的长度最大为8 m,远远未达到塑性区的深度,未能有效发挥锚杆的作用所致。

表4 支护前后特征点在开挖完成后的位移变化

从开挖支护过程中位移的变化趋势可以看出,加锚杆支护后,位移的变形规律与不加锚杆时大体相同,这时的顶拱区域向下位移不再变化,两侧的边墙位移都在允许范围内,最大值约为2.0 cm,洞室的位移变化正常。

表5 施工开挖过程中在不同阶段不同应力范围内锚杆受力统计

3.3.2围岩应力分布特征

加锚杆后,拉应力有一定程度的改善,减小值约为8%,围岩的压应力基本不变。支护作用对改善应力松弛现象起了一定的作用,边墙的应力松弛区的范围有所减小。支护作用在改善围岩最小主应力分布效果方面较为明显。

3.3.3围岩塑性区分布特征

通过模型分析,支护后围岩塑性区范围有一定的减小,说明系统支护对控制围岩的塑性区分布有改善作用,但改善效果不很明显。在地下洞室群和断层交差处,洞室的边墙部位和顶拱部位可能存在失稳现象。加锚杆支护后,塑性变形与不加锚杆时相比有所减小。

3.3.4锚杆应力分析

支护后,洞室周围的围岩和支护体共同受力,相互之间协调变形,受力平衡。施工过程中锚杆的应力统计见表5。从表5可知,随着洞室的不断开挖,锚杆的应力值不断提高,仅有2%左右锚杆受力超过250 MPa,占比例较低,且主要集中于f52、f61和f67出露部位、主副厂房洞上游边墙中部以及下游边墙的母线洞的洞口附近,可以通过优化局部支护设计等措施保证支护结构的安全。绝大多数锚杆受力均在150 MPa以下,小于锚杆的设计强度。总的来说,锚杆的整体应力水平不高。开挖完成后,100 MPa以下的锚杆占总体的67.07%,150 MPa以下的锚杆占总体的84.61%。

4 结 语

本文基于施工组织设计拟定的分层开挖及支护方案, 采用有限元法对围岩的应力、位移、塑性区分布及锚杆应力分布进行分析,得出以下结论:

(1)厂房围岩的整体稳定性较好。围岩的位移分布基本符合一般规律,顶拱向下变形,底板向上变形,边墙向洞室内侧变形,且围岩的位移整体很小,最大值不超过2.5 cm;围岩的拉应力较小,压应力不超过岩石的抗压强度。

(2)断层是影响洞室区域岩体稳定的主要因素。厂房洞室开挖后,其周围岩体的变形范围都有一定程度的增大,最大主压应力也有所减小;锚杆应力在断层、边墙中部以及母线洞洞口附近应力较大,而在其他部位应力较小。

(3)采取锚杆支护措施后,洞室的位移、应力和塑性区分布均有所改善,锚杆整体的应力水平不高,应力值基本都不超过钢筋的屈服强度,锚杆设计参数基本合理;母线洞与厂房上游边墙和主变洞下游边墙相交的洞口部位的受力条件相对较差,位移较大。

(4)在设计给定的锚杆支护条件下,洞室围岩变形、应力、塑性区及支护结构受力均在合理的范围内,岩体和支护结构是安全稳定的。洞室开挖支护方案能够满足围岩的稳定性要求,支护参数基本合理。