加氢处理装置湿硫化氢环境管道选材探讨

2019-03-29姜万军

姜万军

(中石化洛阳工程有限公司,河南 洛阳 471003)

加氢处理,是石油产品最重要的精制方法之一,是指在氢和催化剂的作用下,使油品中的硫、氧、氮等有害杂质转变为相应的硫化氢、水、氨并分离,而使烯烃和二烯烃加氢饱和、芳烃部分加氢饱和,改善油品质量的一种工艺方法。在这一工艺过程中,硫元素与氢气发生反应生成硫化氢,随着国内加工原油中硫含量的不断增加,其产生的硫化氢浓度也越来越高。而硫化氢在一定的压力、温度、水等条件下可引起设备及管道的应力腐蚀开裂,从而导致一些破环的发生,对安全生产造成了很大的危害。

1 湿硫化氢腐蚀环境

近年来加氢处理装置加工的原料油硫含量一直比较高,H2S对管道的腐蚀问题显得较为突出。加氢处理装置将原料油中的S,N,O和Cl等杂质去除,生成了H2S,HCl,NH3和H2O等腐蚀介质,介质中有液相水形成同时存在H2S时就形成了湿硫化氢腐蚀环境。美国腐蚀协会标准NACE MR0103规定,湿硫化氢环境引起应力腐蚀开裂的条件为:介质中存在游离水,且符合下列条件之一。

(1)H2S在液相游离水中的总质量分数>50×10-6。

(2)液相游离水pH值<4,且H2S总质量分数≥1 ×10-6。

(3)液相游离水pH值>7.6,且在液相游离水中的H2S总质量分数≥1×10-6同时游离氰化物质量分数>20×10-6。

(4)H2S在与水相关联的气相介质中的绝对分压>0.3 kPa(0.05psia)。

在加氢处理装置中,存在湿硫化氢环境的介质主要为酸性水、酸性气、循环氢、含硫化氢的油品油气等,包括汽提塔顶气、汽提塔顶液、脱丁烷塔顶气、脱丁烷塔顶液、冷高分气、冷低分气、冷高分液、冷低分液等。

2 湿硫化氢腐蚀形态和机理

湿硫化氢腐蚀形态主要表现为管道的均匀减薄和湿硫化氢应力腐蚀开裂[1]。其腐蚀机理如下所示:

硫化氢在水中发生电离:H2S=H++HS-H2S=H+S2-

钢在硫化氢的水溶液中发生电化学反应:

阳极过程: Fe Fe2++2e

Fe2++HS-FeS↓+H+

阴极过程:2H++2e 2H

从反应过程可知有FeS生成,FeS可以沉积在金属表面形成保护膜,因为FeS膜并非完全是缓蚀剂膜,如有过量的硫化氢溶于水,膜的厚度增加,而由于膜是脆性的,达到一定厚度后,系统内介质流速使膜从金属表面剥离,这样新的金属又暴露在系统的腐蚀介质中,从而使腐蚀过程加速。金属重新暴露后,可被硫化氢再次腐蚀生成FeS膜,FeS又再次被破坏,如此循环,就造成了钢材表面的均匀腐蚀。

硫化物应力腐蚀开裂(SSC)是金属材料在拉应力及腐蚀介质(水和H2S共同存在)共同作用下的一种腐蚀开裂形式。硫化物应力开裂是由于金属表面吸收了硫腐蚀反应所产生的氢原子而导致的氢应力开裂的一种形式。从上述反应过程可以看出由于氢原子的渗透作用,在焊缝与热影响区等部位由于焊接残余应力的存在就会导致材料的硫化物应力腐蚀开裂,从而导致管道的局部腐蚀。

通常在湿硫化氢环境下钢材腐蚀包含局部腐蚀破坏的同时也伴随着均匀腐蚀。局部腐蚀较均匀腐蚀更具危险性、突发性、灾难性。均匀腐蚀虽然危险性小,但考虑到石油化工装置金属用量巨大,如其暴露或处于湿硫化氢环境中,造成的经济损失也不容忽视。美国杜邦化学公司曾分析在4年中发生的金属管道和设备的685例破坏事故,有近60%是由于腐蚀引起,而在腐蚀造成的破坏中,应力腐蚀开裂占13.7%。根据各国大量的统计,在不锈钢的湿态腐蚀破坏事故中,应力腐蚀开裂高达60%,居各类腐蚀破坏事故之冠[2]。

3 湿硫化氢应力腐蚀开裂的影响因素

3.1 材料因素

(1) 合金元素的影响:钢中影响硫化氢腐蚀的主要化学元素有硫、磷等。硫对钢的应力腐蚀开裂稳定性是有害的,硫化物(MnS、FeS)等非金属夹杂既是氢诱发破裂的集聚点,也容易引发沿硫化物夹杂边界的应力腐蚀开裂;磷元素则在钢中形成的易熔共晶夹杂物会导致钢热脆和塑性降低,此外磷元素对氢原子重新组合成分子的过程起抑制作用,使金属增氢效果增加,从而降低了钢的耐抗硫化物应力腐蚀性能。

(2)强度和硬度:随屈服强度的升高,临界应力和屈服强度的比值下降,则应力腐蚀敏感性增加。材料硬度的提高,将会使其对硫化物应力腐蚀的敏感性提高。

(3) 夹杂物及缺陷:钢材中夹杂、缺陷的存在会导致氢积聚的陷阱,升高该处的氢压力,形成局部氢致微裂纹,从而促进硫化物应力腐蚀开裂。

(4) 显微组织:显微组织对硫化物应力腐蚀开裂的影响比钢材的化学成分更为重要。对同一成分的钢材进行合理的热处理而得到适当的合金组织,可以充分发挥钢材对抗硫化氢应力开裂能力。

(5) 材料制造缺陷:经冷轧制、冷锻、冷弯或其他冷加工制造工艺产生的冷变形,不仅使冷变形区的硬度增大,而且还产生一个很大的残余应力,从而导致对SSC的敏感。

3.2 环境因素

(1)H2S的含量:液体介质中硫化氢浓度对碳钢管道的腐蚀影响,因不同的材料而差异明显。对于低碳钢,高浓度硫化氢其腐蚀程度及速度并不比低浓度硫化氢腐蚀严重;而对于高碳钢,即使很低的硫化氢浓度,仍能引起迅速破坏[3]。

(2)介质温度:温度升高,均匀腐蚀速率加快,在80℃最高,在120℃最低。SSC发生在常温下的几率最大,温度低或高于常温时,SSC敏感性均有所降低。

(3)湿硫化氢环境中的pH值:pH值越低,硫化物应力腐蚀破裂敏感性越高。当pH值≤6时,硫化物应力腐蚀较严重。

(4)其他腐蚀介质的影响:其他介质如氯离子和氢氰根离子等,这些离子即使有较少的存在,也会对腐蚀产生较大的影响。

4 湿硫化氢环境下管道的选材、焊接及热处理

4.1 湿硫化氢环境下管道的材料选择及要求

NACE MR0103规定,为抗SSC虽然ASME压力容器规范中某些碳钢经退火、正火或回火处理后对母材没有硬度控制要求,但对碳钢与合金钢最大硬度还是应控制在HRC 22[4]。对普通奥氏体不锈钢经热处理后其可接受的最大硬度为HRC 22,但不能进行冷作,因为会形成对SSC敏感的形变马氏体。对双相不锈钢可接受的最大硬度为HRC 28,为防止形成硬脆相禁止进行时效处理,而且双相钢对HIC较敏感,选用应慎重。

湿硫化氢条件下,在炼油厂管道方面广泛采用低碳钢材料,其焊缝和焊接热影响区会有较高的硬度和较大的焊接残余应力。焊接残余拉应力会加剧钢材对SSC的敏感性,而焊后热处理可以显著降低残余应力并且降低焊缝和焊接热影响区的硬度。对碳钢在625℃下进行焊后热处理是有效的。正如NACE RP0472指出的,控制硬度和降低残余应力是防止SSC的有效方法[5]。

SH/T 3059规定在湿硫化氢应力腐蚀环境中,管道选材应符合下列要求[6]。

a.材料标准规定的屈服强度σS小于或等于355MPa。

b.材料实测的抗拉强度σb小于或等于630MPa。

c.材料热处理状态应为正火、正火+回火、退火或调质状态。

d.对于低碳钢和碳锰钢,碳当量CE≤0.40。

对于低合金钢(包括低温镍钢)碳当量 ≤0.45。

e.管道需经焊后热处理,热处理后焊缝(含热影响区)的硬度不大于HB200。

f.厚度大于20mm的钢板应按JB/T 4730.3进行超声检测,质量等级不应低于II级。

g.材料应选用镇静钢,如20、Q245R、Q345R等。

(1)国外U公司对湿硫化氢环境定义为满足下列条件之一:(a)在液相环境中H2S含量大于0.3mol%;(b)液态水存在的环境下H2S含量大于10×10-6。与NACE MR0103相比其对湿硫化氢环境的定义更为严格。

对湿硫化氢环境下管道材料的选择为碳钢且需要满足NACE MR0103的要求。阀门阀体材质选用碳钢,阀芯(TRIM)选用316不锈钢,螺栓螺母选用满足湿硫化氢环境使用的ASTM A193 Gr.B7M/ASTM A194 Gr.2HM。

(2)国外A 公司对湿硫化氢环境下管道材料选择同样以碳钢为主,且有以下规定:

a.碳钢必须为完全镇静钢。

b.母材金属的硬度应该小于HRC 22或HB 237。

c.Ni含量应小于1%。

d.碳含量不应大于0.2%。

e.碳钢材料不管厚度多少,都应以正火或完全淬火+回火状态供货。

f.厚度在50 mm以下碳当量CE<0.42;厚度50 mm以上碳当量CE<0.45。

g.对钢管的焊缝都应该焊后热处理以消除残余应力。

h.冷弯区域也需要做焊后热处理以消除残余应力。

i.产品焊缝及热影响区的硬度应低于200HB。

j.应对碳钢中的P、S含量进行限制如下:

对于钢板和焊接钢管,P≤0.020%、S≤0.015%。

对于无缝钢管,P≤0.030%、S≤0.020%。

对于法兰、管件、阀门等其他管道元件,P≤0.030%、S≤0.025%。

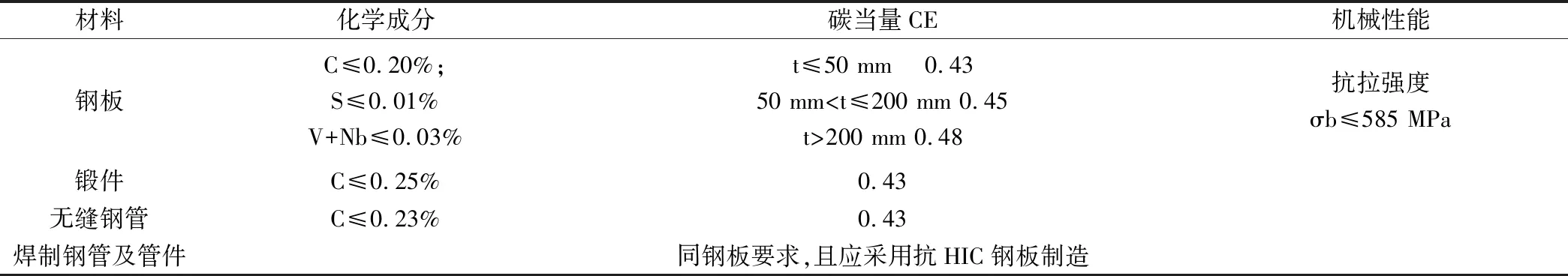

(3)国外S 公司对湿硫化氢环境中材料的最基本要求为选用碳钢且化学成分、力学性能及热处理要求应满足NACE MR0103的要求,同时材料供货状态应为正火状态,具体材料要求如表1、表2所示。

对于无缝管道的焊缝及焊制管道、管件,要求必须进行焊后热处理,且焊缝及热影响区硬度应不超过HB200。

表1 S公司抗湿硫化氢管道材料要求

表2 S公司管道系统材料选择补充要求

(4)国外C公司公司对于湿硫化氢环境材料要求为硬度大于HRC 22或屈服强度高于 620MPa (90 ksi)的材料应避免使用。如果确需高强度的材料,诸如沉淀硬化不锈钢和硬化的镍基合金材料则可以使用,且选用的材料必须满足NACE MR0103的要求。同时C公司推荐湿硫化氢环境下一般选用碳钢材料且管道焊缝(包括热影响区)的硬度应不大于HB200。

对于阀门材料的选择,C公司推荐在湿硫化氢环境中阀体材质为碳钢,阀芯材质选用18-8不锈钢,而且指出在此种环境中其他的铁素体不锈钢或马氏体不锈钢诸如400系列不锈钢是不能接受的。

(5)笔者所参与的国内加氢处理工艺的湿硫化氢环境选材主要以碳钢为主,管道材料在低压部位选择碳钢GB9948 20#,高压部位选择碳钢A106B。同时要求此类管道都必须做焊后热处理(PWHT)以保证焊缝及热影响区硬度不大于200HB。对于阀门的选材,阀体选用碳钢材料,阀门阀芯选用18-8不锈钢。

国内外工程公司对湿硫化氢环境管道的选材,一般情况下都以碳钢为主,且应满足NACE MR0103要求。对于碳钢材质焊接后都要进行焊后热处理,且焊缝及热影响区硬度不大于HB200,阀门阀芯则多选用18-8不锈钢。

4.2 湿硫化氢腐蚀环境材料的焊接

在湿硫化氢环境中使用的材料要严格控制焊接工艺,消除焊接缺陷。碳钢、低合金钢不宜用不锈钢焊条焊接,避免焊缝合金成分趋高,焊缝金属中微量元素含量应为Si≤1.0%,Mn≤1.6%,Ni≤1.0%,焊接采用低氢焊条且应采用使母材与焊缝强度相等的焊材。国内外标准及工艺专利商要求湿硫化氢环境中应避免异种钢焊接,因为异种钢焊接会在奥氏体焊缝金属和碳钢或低合金钢母材的熔线处产生硬化区,而这个硬化区通过PWHT是不能完全消除的。

5 结论

(1)加氢装置中生成的腐蚀介质会形成H2S-H2O腐蚀环境,该腐蚀环境存在于加氢装置的塔顶反应产物冷凝冷却部位及相应的管道,腐蚀形态主要表现为管道的均匀减薄和湿硫化氢应力腐蚀开裂。

(2)钢材的显微组织、钢材的强度和硬度、钢中的合金元素、材料制造缺陷、硫化氢的含量、介质温度、湿硫化氢环境的pH值、和其他腐蚀性介质都对湿硫化氢环境的应力腐蚀开裂有所影响。

(3)对湿硫化氢环境下抗硫化物应力腐蚀开裂的材料选择都以碳钢为主,且碳钢材料的使用有其相应的标准规范及技术要求,主要从控制钢的杂质元素S、P含量、碳当量CE、母材的硬度及碳钢材料供货状态等方面来考虑。同时要通过焊后热处理以保证焊缝及热影响区的硬度在HB200以下。