基于PLCopen的六轴工业机器人运动控制功能块设计

2019-03-19,,

,,

(浙江工业大学 信息工程学院, 杭州 310023)

0 引言

近几年来,随着德国“工业4.0”和“中国制造2025”的先后提出,“智能制造”已经成为全球工业发展新的代名词。工业机器人作为智能制造的重要组成部分,将在“智慧工厂”、“智能物流”、“全自动化流水线”等智能制造领域扮演着重要角色。而运动控制技术作为工业机器人的核心技术,直接影响着工业机器人技术的发展,因此,发展和推进工业机器人运动控制技术具有十分重要的实践意义[1-3]。

目前,工业机器人的运动控制基本分为两种方式。一是采用专用的控制器,专用的编程语言,即采用原始设备制造商(original equip ment manufactures,OEM)方式。各个机器人厂商有自己专用的编程语言[4-5]。例如,瑞士的ABB工业机器人采用RAPID编程语言,Säubli机器人使用VAL3语言,德国的库卡机器人采用KRL编程语言,日本的安川机器人采用INFORM语言,发那科机器人则使用Karel编程语言。

另一种是基于PLC的运动控制方式。采用符合PLCopen标准的运动控制功能块作为编程控制基础。这种控制方式不受各种软硬件平台的限制,具有开放性、易编程性、可移植性、通用性和可扩展性等特点[4-5]。如3S公司的CodeSys、Beckhoff公司的TwinCAT、KW公司的MultiProg、固高公司的OtoStudio等开发环境均是基于此种编程方式开发的。目前,南京航空航天大学张得礼教授团队采用工控机+PMAC运动控制卡的架构在Codesys环境下基于PLCopen轴组方式对运动控制功能块进行研究与开发[6-7],华中科技大学唐小琦教授团队结合IEC61131-3语言及PLCopen标准,基于Beremiz开源平台研发了应用于数控机床控制系统的运动控制功能块[8-9]。华南理工大学李迪教授团队采用DSP+FPGA为架构的方案基于PLCopen对单轴及多轴运动控制功能块进行了研究[10-12]。

基于以上两种运动控制编程方式的各自特点,本文选择采用通用性和可扩展性更好的基于PLCopen标准的运动控制编程方式,采用ARM+Linux+RunTime System的硬件控制方案,以3S公司的CodeSys作为机器人控制系统的软件开发环境,以PLCopen标准的运动控制功能块为基础,结合SoftMotionCNC运动控制库开发出六轴工业机器人运动控制功能块,包含:坐标变换、正逆运动变换、直线与圆弧插补运动等,并在此基础上开发出系列运动控制指令,包括运动控制类、位置偏移类、回零、急停和复位等指令,同时设计出用于人机交互的可视化编程控制界面。最后,以埃夫特ER50机器人为实验对象,采用研制的机器人控制器,对开发的运动控制功能块及指令进行实验验证,结果表明,功能块及指令执行正确,满足六轴工业机器人运动控制的要求。

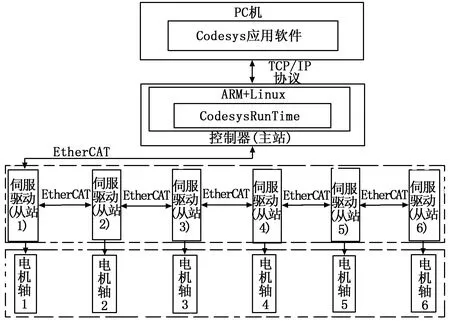

1 控制系统结构方案

整个六轴工业机器人控制系统采用一主多从的控制模式,主站采用ARM+Linux控制方案,从站采用带EtherCAT接口的清能德创CoolA8系列伺服驱动,主站与从站、从站与从站之间采用工业以太网EtherCAT技术进行通讯,软件平台以Codesys 3.5sp10作为开发环境,以ST和CFC作为主要编程语言进行机器人运动控制功能块的开发以及机器人控制算法的开发,机器人控制系统结构图如图1所示。

图1 机器人控制系统结构图

PLCopen组织自成立以来共发布了六个部分控制标准,分别为运动控制库、扩展、用户导则、运动控制协调、回零功能、液压驱动扩展。这六个部分构成了PLCopen运动控制的基础。第一部分主要介绍了定义的运动控制功能块库,包括单轴功能块和部分多轴功能块,并定义了功能块的状态图,第二部分对第一部分的功能块库进行了补充,添加了部分单轴功能块,并进一步完善了功能块的状态图,第三部分列举了数个使用PLCopen功能块做控制系统的实例,并对其做了详细说明,第四部分介绍了轴组功能块及其状态图,第五部分详细介绍了单个运动轴的回零原理及常见回零方式,并定义了部分回零功能块,第六部分介绍了流体液压驱动设备功能块。

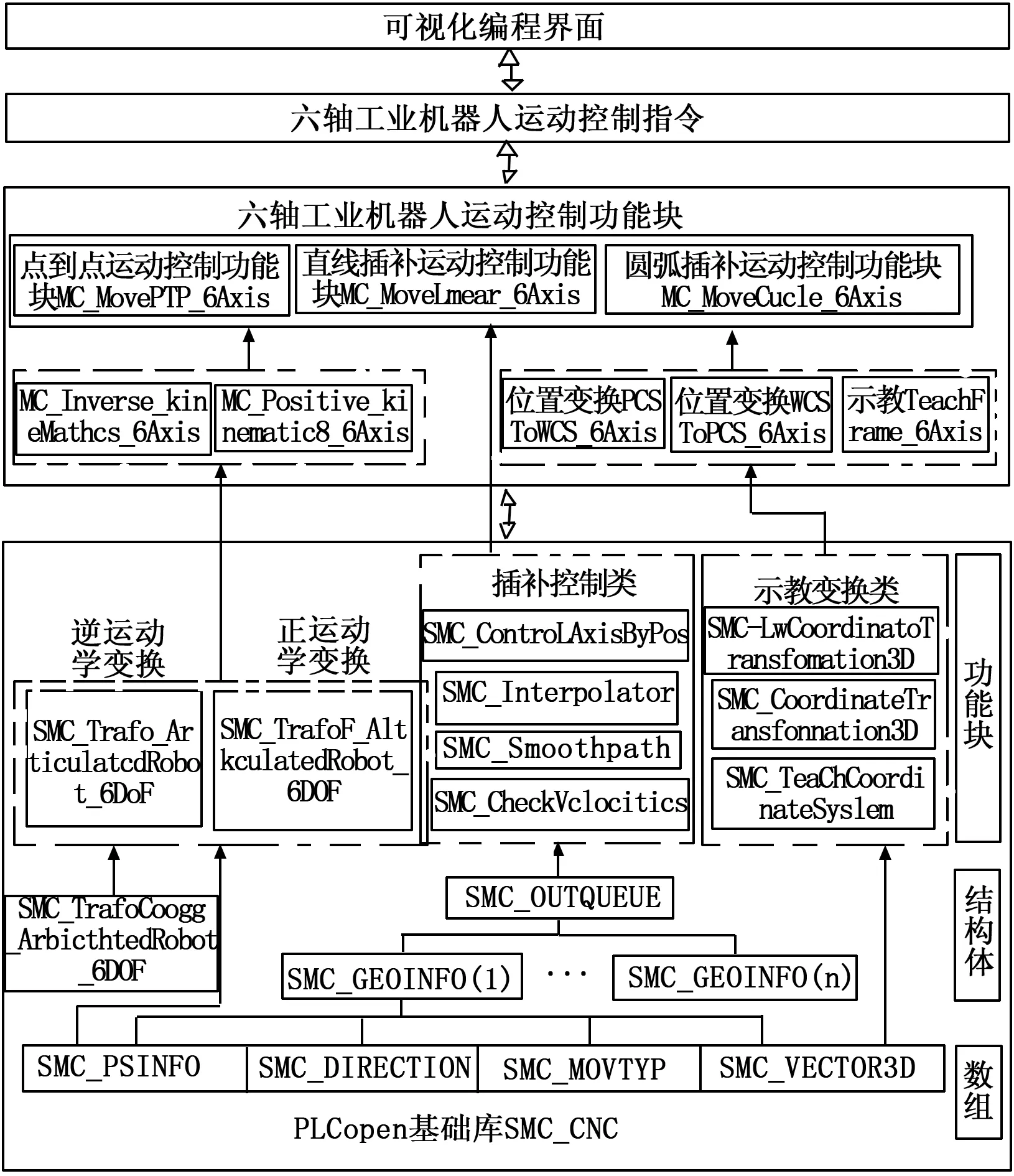

本文以一、二、四部分功能块为基础,结合SMC_CNC库中的数组、结构体和功能块,开发六轴工业机器人运动控制功能块及系列运动控制指令,通过从可视化界面输入控制指令调用运动控制功能块达到控制机器人运动的目的,最后,在CodeSys开发环境中开发可视化编程界面,用于实现指令的输入和对机器人运动控制的操作,其软件结构框图如图2所示。

图2 机器人运动控制软件结构图

由图2可知,机器人运动控制软件结构可分为四层,包括PLCopen基础库SMC_CNC、六轴工业机器人运动控制功能块、机器人运动控制指令以及可视化编程界面。基础库SMC_CNC中,包含数组、结构体和功能块,其中,结构体SMC_OUTQUEUE包含多个路径对象结构体SMC_GEOINFO、SMC_GEOINF O包含四个数组,分别为SMC_ POSINFO、SM C_DIRECTION、SMC_MOVTYP、SMC_VE CTOR3D,库中的功能块对结构体和数组进行调用,如示教变换类功能块调用SMC_VECT OR3D,插补控制类功能块调用结构体SMC_OUTQUEUE,正逆运动学变换功能块调用结构SMC_Trafo_Articulated Robot_6DOF数组SMC_POSINFO。六轴工业机器人功能块层

包含位置变换类、正逆运动变换类、直线和圆弧插补类运动控制功能块。机器人运动控制指令层包含运动控制类、位置偏移类、回零、复位等指令,通过对上层输入的文本解析,并与指令系统中的指令匹配后,调用下层对应的功能块实现对机器人的控制。可视化编程界面层用于指令程序的输入和人机交互。

2 运动控制功能块的设计

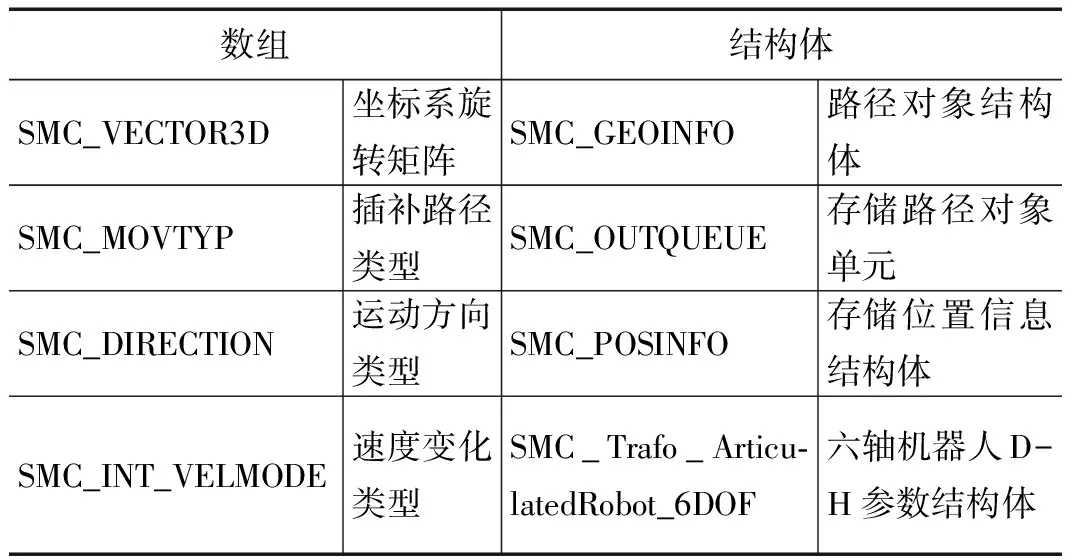

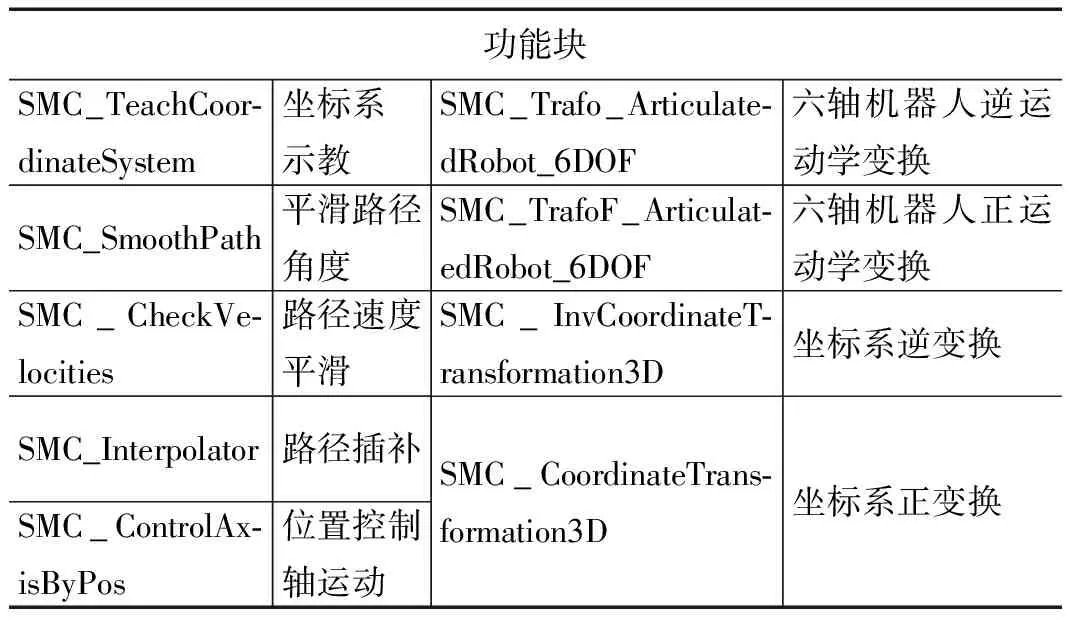

在CodeSys开发环境下,添加SMC_CNC功能块库到库管理器中,作为设计六轴工业机器人运动控制功能块的基础库,库中常用数组、结构体如表1所示,基础功能块如表2所示。

表1 SMC_CNC库数据结构

本文以上述数组、结构体、功能块为基础,开发了符合PLCopen标准的、适用于六轴工业机器人运动控制的功能块,如表3所示,其中PCS表示工件坐标系,WCS表示世界坐标系。

表2 SMC_CNC库功能块

表3 六轴工业机器人功能块介绍

下面以点到点运动控制功能块和圆弧插补运动控制功能块为例详细介绍六轴工业机器人运动控制功能块的设计流程。

2.1 点到点运动控制功能块设计

机器人点到点运动控制功能块的作用是控制机器人的工具中心点(tool center point,TCP)在空间中以最快的速度从起始点运动到目标点,它主要应用于不需考虑TCP运动的轨迹形状,而要求在最短时间内到达的运动场合。设计的六轴工业机器人点到点运动控制功能块流程如图3所示。

图3 点到点运动控制功能块流程图

(1)参照PLCopen功能块标准,确定功能块的输入变量、输出变量以及输入输出变量,然后对其进行定义和初始化,变量如图4中接口所示。(2)通过调用正运动学功能块MC_ Positive_kinematics_6Axis计算出当前机器人TCP的位姿值,将当前TCP的位姿作为机器人运动的起始点的位姿。接着根据起始位置和目标位置的数值,以及初始和结束时机器人TCP的速度均为零等约束条件,即可计算出机器人各轴运动的三次多项式函数的各项系数,共12个数据。(3)将前面计算出的起始位姿、三次多项式参数、输入的目标位姿、速度、加速度、 减加速度等数据分别赋值到路径信息对象SMC_ GEOINFO对应的参数piStartPos、dP1-dP12、piDestPos、dVel、dAcel、dDecel中,完成之后调用SMC_AppendObj()函数将该对象添加到结构体SMC_OUTQUEUE中,将其作为路径预处理对象。(4)调用SMC_CheckVelocities功能块和SMC_Smooth Path功能块分别对路径对象的速度和位置进行平滑化处理,使得运动轨迹更加平滑,运动速度更加平稳。(5)调用SMC_Interpolator功能块对预处理之后的路径对象进行路径插补,通过插补功能块可以将初始位姿和目标位姿之间的路径插补出单独的位置点。(6)调用设计的逆运动学功能块MC_Inve rse_kinematics_6Axis,将(5)插补出来的位置点通过逆变换,得到一组关节角。(7)将关节角的值相对应的输入到功能块SMC_ControlAxisBy Pos,从而控制各个关节轴的运动,最终实现点到点的插补运动,到达目标点的位置。

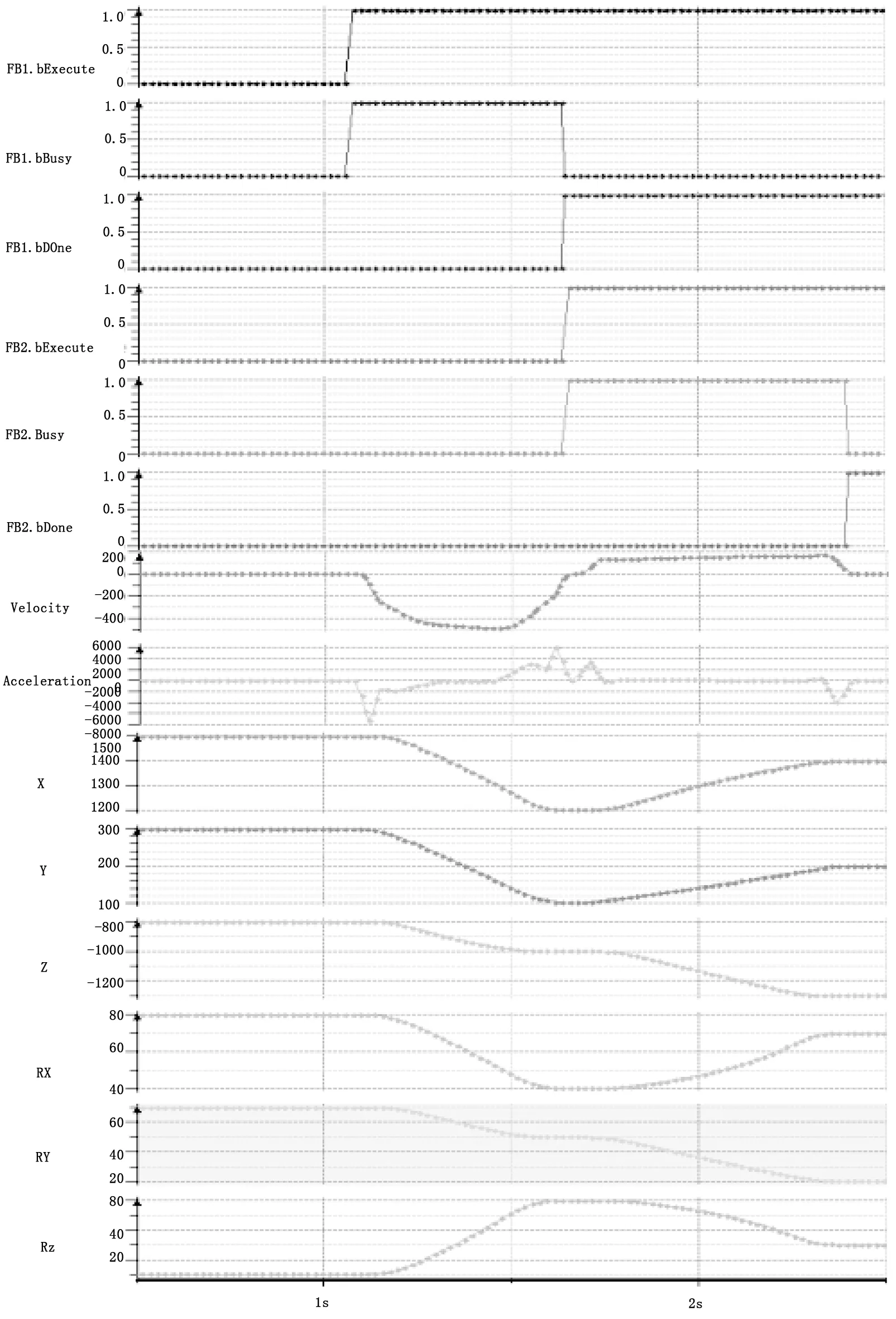

下面通过一个实例来描述功能块在执行过程中TCP的位置和速度、加速度、的变化,以及功能块输入输出变量的状态变化关系。调用两个点到点运动控制功能块,记为FB1和FB2, 将目标点位姿P1(1200, 100,-1000, 40, 50, 60)作为FB1的位姿输入、P2(1400, 200,-1300, 70, 50, 30)作为FB2的输入,然后将FB1.bDone与FB2.bExecute连接,使得功能块FB1执行完成后触发FB2的执行,从而实现机器人TCP从当前位置按点到点运动的方式运动到P1点,再到P2点。

通过使用CodeSys中数据跟踪插件对运动过程中变量数据的变化进行实时跟踪,程序运行中功能块变量状态时序图及速度、加速度、位置曲线如图4所示。

图4 功能块各变量数据曲线

当t=1.2 s时,FB1.bExecute由0变1,功能块FB1开始执行,FB1.bBusy状态为真,机器人开始加速运动,TCP的位置开始变化;在t=1.7 s时,机器人到达第一个目标位置点P1,功能块FB1执行完成,此时FB1.bBusy状态由1变0,FB1.bDone状态由0变1,使得FB2. bExecute为1,FB2开始执行,FB2.bBusy为1;直到t=2.4 s时,FB2.bDone为1,FB2.bBusy由1变0,机器人TCP到达第二个目标点P2,此时,速度、加速度等均减小至零,标志着功能块FB2执行完成。

2.2 圆弧插补运动控制功能块设计

机器人圆弧插补运动控制功能块的作用是控制机器人TCP在空间中根据给定的中间点和目标点,以圆弧插补轨迹方式从起始点经过中间点运动到目标点。根据空间中三点能唯一确定一个圆的数学原理,将机器人起始位置、输入到功能块的中间点位置和目标点位置坐标采用数学方法,唯一确定机器人在空间运动的圆弧轨迹,经过插补算法,即可实现控制机器人TCP在空间中按照规划好的圆弧轨迹方式运动。圆弧插补功能块的流程如图5所示。

图5 圆弧插补运动控制功能块流程图

(1)定义功能块的输入变量、输出变量以及输入输出变量。由于在空间中三点才能唯一确定一个圆,所以不仅要有目标点作为输入,还要一个中间点作为输入,其他变量与点到点运动控制功能块保持一致。(2)调用正运动学功能块MC_Positive_kinematics_6Axis,计算出机器人TCP当前所处位置的位姿,作为机器人运动的起始点。(3)根据输入的中间点位置和目标点位置的数值,确定圆弧的圆心和半径。由数学原理可知,空间三点可以构成唯一的一个圆,该圆也称三点连接的三角形的外接圆,而圆心就是该三角形的外心,半径则是圆心与任意一点的距离,根据数学公式可求得圆心和半径。(4)调用三点示教功能块TeachFrame_6Axis,以圆心为新坐标系原点,圆心到起始点为ox轴方向,圆心、起始点、中间点、目标点所在平面为xoy平面,建立新的坐标系。(5)将新建立的坐标系记为PCS,则调用不同坐标系下位置坐标转换功能块WCSToPCS_6Axis,可以确定起始点、中间点、目标点在新坐标系下的坐标值。(6)根据起始点、中间点、目标点在新坐标系下的坐标值,可以确定其在新坐标系下的位置关系,从而确定圆弧轨迹的方向是顺时针还是逆时针,根据运动方向,再确定圆弧所对应的圆心角的大小,即圆弧运动的旋转角度。(7)将以上步骤求得的圆心坐标、半径值、轨迹方向、旋转角度分别赋值给路径对象SMC_GEO INFO中的参数(dP1、dP2、dP4)、dP3、iMoveType、dT2,将输入的速度、加速度、减加速度参数分别赋值给dVel、dAccel、dDecel,将示教得出的坐标系列向量分别赋值给Vx、Vy、Vz,完成之后调用SMC_AppendObj()函数将该对象添加到结构体SMC_ OUTQUEUE中,然后将其作为路径预处理对象。接下来的步骤与点到点运动控制功能块的设计步骤(4)~(7)完全一致,这样整个圆弧插补运动控制功能块的设计流程基本完成。

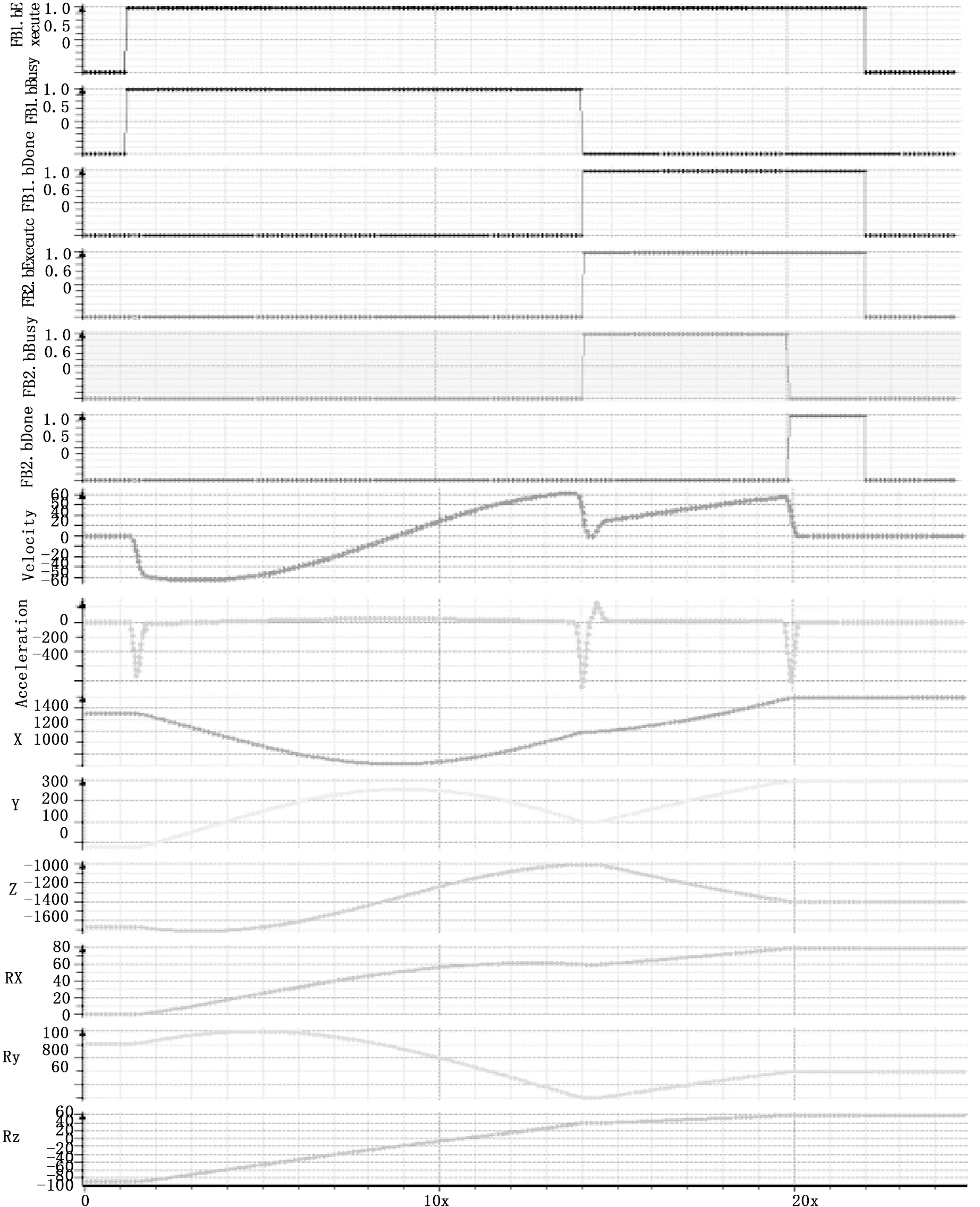

通过实例验证设计的圆弧插补功能块在控制机器人运动过程中,各输入输出状态变量的变化情况,以及位置、速度、加速度等变化关系。通过调用两个圆弧插补运动控制功能块,分别为FB1和FB2,将FB1的执行完成输出变量bDone连接到FB2的输入行变量bExecute,当FB1执行完后,触发FB2的执行,从而控制机器人完成两段圆弧轨迹的运行。

通过使用Codesys中数据跟踪插件对运动过程中各变量数据进行实时跟踪,得出各功能块输入输出变量的时序图和位置等变量的曲线如图6所示,在t=1 s时,FB1.bExecute触发,FB1开始执行,FB1.bBusy由0变1,机器人开始运动,速度、加速度,位置开始变化;在t=14 s时,机器人运动到第一个目标点P1,标志着功能块FB1执行完成,FB1.bDone变为1,同时触发FB2执行,此时FB2.bBusy由0变为1,速度、加速度等再次从零变为正,机器人开始加速运动;在t=20 s时,机器人运动到终点P2,FB2.bDone由0变为1,表示功能块FB2执行完成;在t=22 s时刻,将FB1.bExecute复位,所有变量全部复位为0,功能块被重新初始化。

图6 功能块各变量变化曲线图

3 运动控制指令及可视化编程界面

开发机器人的运动控制指令及可视化编程界面是为了能够直接而简易的控制机器人的运动,同时也是为了能够验证设计的运动控制功能块的可行性。通过在编程界面上输入控制指令,在指令解析程序中将指令进行解析,调用开发的机器人运动控制功能块,实现对机器人的运动控制。

3.1 运动控制指令设计

机器人运动控制指令主要包括控制机器人进行点到点运动、直线插补运动、圆弧插补运动、TCP位置偏移、坐标系变换、回原点等。通过对机器人功能需求进行分析,开发了如表4所示控制指令。

表4 运动控制指令及功能

首先,通过调用CodeSys开发环境下的文件读取函数SysFileRead(),读取出从编程界面输入到文本框中的指令字符,然后将字符以ASCII码的形式存入到声明的指定内存中,通过指令解析程序,将内存中的ASCII码与设计的指令的ASCII码一一匹配,一旦与设计的指令匹配成功,则调用指令对应的运动控制功能块,将指令后面的位置参数赋值给功能块的输入位置变量,然后执行该功能块,从而控制机器人运动到指定位置。

以movej指令为例,首先调用SysFileRead()函数,读取编程界面文件中的字符,以ASCII码形式存入内存Buffer中,调用指令解析程序,将内存中的ASCII码与movej每一个字符对应的ASCII码匹配,若匹配成功,则将指令后面括号中的参数赋值给点到点运动控制功能块的目标位置输入值fDesPos_dX、fDesPos_dY、fDesPos_dZ等,然后执行功能块MC_MovePTP _6Axis,控制机器人执行点到点运动。

3.2 可视化编程界面

为了通过实验验证设计的运动控制指令及运动控制功能块的可行性,开发了可视化编程界面,该界面由文本输入框、文本显示框、按键等可视化元素排列组成。文本输入框用于运动控制指令程序的输入,通过调用SysFileRead()函数,读取出指令程序字符,用于程序解析。界面右上角五个按键用于对文本文件的操作,分别关联到文本输入框的newfile、openfile、sa vefile、closefile、deletefile变量,右下角为文件显示栏,显示控制器机器人控制程序的文件名。底部五个按键中,编译按键关联指令解析程序的开始执行变量start,运行按键关联指令程序执行变量run,用于执行指令程序控制机器人运动,停止按键关联程序停止变量stop,用于停止机器人运动。示教和返回按键用于切换可视化显示界面。

4 实验验证

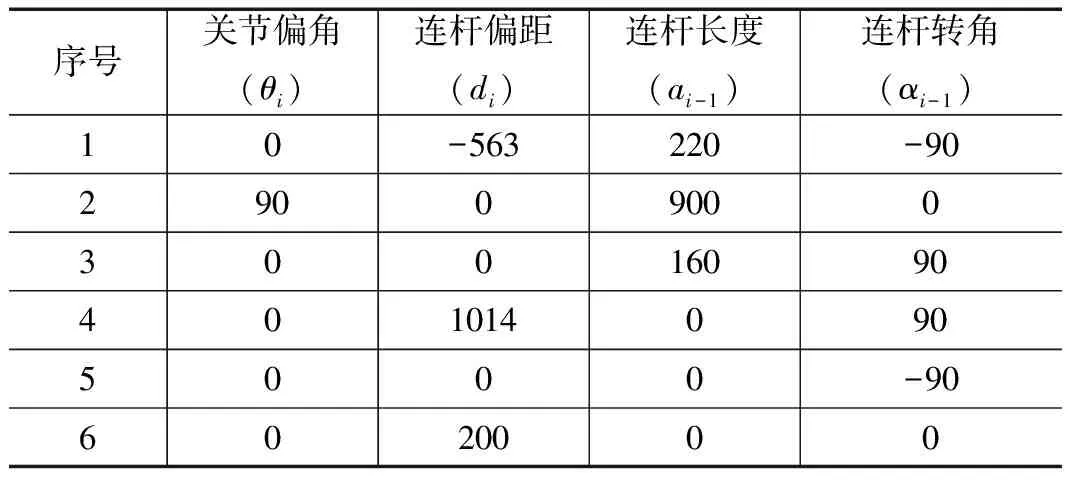

以埃夫特ER50六轴工业机器人为实验对象,验证六轴工业机器人运动控制功能块及运动控制指令功能。ER50机器人的D-H参数表如表5所示,依照ER50机器人模型建立连杆坐标系模型,如图7所示。

表5 ER50机器人D-H参数表

图7 六轴机器人连杆坐标系

通过在可视化编程界面上输入指令程序movej(1200,100,-1000,30,40,50);movel(1400,300,-1500,60,30,20);movec(1000,200,-1000,30,50,60,1200,100,-1200,50,20,30); 即图7界面中的程序段来控制机器人运动,通过在CodeSys开发环境下记录的TCP位置信息数据通过Matlab合成的三维运动轨迹如图8所示。

图8 TCP运动轨迹合成曲线图

如图8所示,首先,机器人TCP以点到点方式从P0运动至P1点,接着以直线插补方式运动至P2点,最后机器人开始以圆弧插补的方式运动,到达P4点,轨迹曲线跟设计的程序控制机器人的功能完全一致。通过对机器人TCP的运动轨迹曲线图的分析,验证了设计的运动控制功能块及控制指令对机器人的控制功能。

5 结束语

本文在研究PLCopen运动控制功能块的基础上,在CodeSys软件开发环境下,采用符合IEC61131-3编程语言标准的ST和CFC编程语言,针对六轴工业机器人设计了系列运动控制功能块,设计了系列运动控制指令,调用运动控制功能块,实施对机器人的控制,并开发了可视化编程界面。以ER50六轴工业机器人作为实验对象,搭建了运动控制系统测试实验平台,在可视化编程界面输入运动控制指令,调用运动控制功能块,实施对机器人的运动控制,通过机器人TCP轨迹运动控制实验验证了运动控制功能块能够对六轴工业机器人实现运动控制,达到了设计的目的,同时该运动控制功能块具有良好的通用性和可扩展性,具有重要的应用价值。