添纱纬编导湿快干面料的性能

2019-03-07陈晴张鑫孙思瑾傅白露郑嵘

陈晴, 张鑫, 孙思瑾, 傅白露, 郑嵘

(1.东华大学 上海国际时尚科创中心,上海 200050;2.江南大学 纺织服装学院,江苏 无锡 214122)

随着经济的发展,人们对服用面料舒适性的关注度日益提高,尤其是热湿舒适性即导湿快干性。热湿舒适性指在不同气候环境中人体的舒适感觉,主要取决于人体本身产生的热量与向环境散发的热量之间能量交换的平衡[1]。织物良好的吸湿快干性能可以使皮肤上的水分顺利通过织物排出,将人体皮肤表面的热量和汗液转移到外界环境中,消除服装沾水后的湿寒感、湿重感、沾身感,并减少对透气性的影响,从而增加服装热湿舒适性。

国外有关热湿舒适性的研究可分为两个阶段:第1阶段是基础理论的探讨及开发测试仪器,始于纺织纤维热湿传递性机理[2]的提出;第2阶段是认识人体、服装、环境之间的整体关系,提出了用服装微气候模拟装置和电子计算机来模拟服装热湿传递性能,并提出以服装内气候评价舒适性为标准的新理论[3]。同时这一时期出现了大批具有优越性能的新型功能性化学纤维。

中国在这方面的研究主要是进行测试仪器、新型材料及导湿排汗新产品的研究和开发。如1983年研制出织物微气候仪,同时还提出热阻、湿阻、热阻率、湿阻率、当量热阻、当量热阻率6个指标作为织物热湿舒适性的物理指标[4]。

织物传导水的能力称为织物的“导湿性能”。针织产品作为理想的高导湿舒适性面料,以其优越的性能在功能性纺织品市场占据很大优势。孔状基质材料构成的针织物中存在很多由孔洞、间隙形成的毛细管,这些毛细管可利用弯曲面的附加引力引导液体在织物内流动,产生毛细效应。这样在人体出汗时,织物会通过自身毛细作用将皮肤表面的液态水传导到织物外层,在外界空气中蒸发。因此吸湿快干针织面料是当前的研发热点。

目前,吸湿快干针织面料所用的原料主要是导湿原料和吸湿原料两大类。导湿原料主要分3种:①异形截面喷丝孔纺出的异形截面纤维[5];②细旦化的合成纤维[6];③高吸湿性纤维。吸湿原料主要采用天然纤维,实际应用的主要是棉纱[6]。

文中设计了6种不同的添纱组织,测试其导湿快干性能,对润湿、导湿、散湿3个方面进行分析,多角度总结影响添纱组织织物导湿快干性能的因素。

1 材料与方法

1.1 原料与仪器

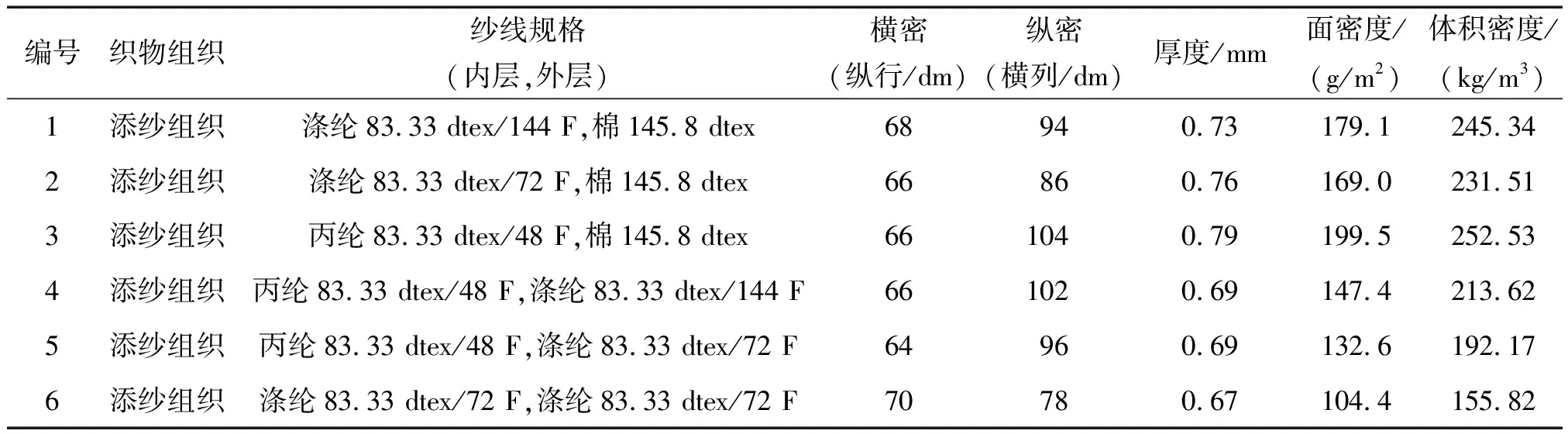

1.1.1原料 根据实际情况,实验设计织造了6种不同纱线的添纱织物,具体参数见表1。

表1 织物基本参数

1.1.2设备 TNY-12F 单面全电脑纬编无缝针织机,机号E26(筒径35.56 cm,路数12路,机器总针数1 152枚),金天梭精密机械有限公司制造。

1.2 方法

为提高织物液态水传导性能,在选用导湿纤维纱线和吸湿纤维纱线时要着重注意两者间的配合。当这两种纱线的吸湿性差异显著时,有利于织物内层的水分向外层传导,实现织物导湿快干,提高织物的热湿舒适性。在织物结构设计时,可参考点、线接触原理[7],差动毛细效应原理[8]以及芯吸效应原理[9]。

在织造时,利用不同进纱嘴同时喂入两种不同纱线,织造织物正反两面各为不同性能纱线的添纱织物。根据涤纶、棉和丙纶的性能差异,使织物在低湿状态下产生芯吸效应或毛细效应,从而提高织物的吸湿排汗功能。

1.2.1MMT测试法 MMT(moisture management tester,液态水分管理测试仪)测试法,是一种新型的采用全自动仪器测试织物导湿性能的方法。按照AATCC195和GB/T 21655.2—2009中测试汗液在布料中转移特性的方法,在温度20 ℃、湿度65 %环境下对导湿面料进行测试。从待测织物上与经、纬线平行方向裁取大小约80 mm×80 mm测试样品,放置到标准测试环境中至少24 h后,根据仪器要求进行测试。

每块样布进行5次测试,将得到的数据进行汇总,剔除异常值,计算各数据的平均值。其中,织物的内层即为测试时的上层,外层为测试时的底层。根据数据,将上层/底层浸湿时间(WTT/WTB)、上层/底层吸汗速度(TAR/BAR)、上层/底层最大扩散半径(MWRT/MWRB)、上层/底层液体汗液扩散速度(TSS/BSS)、累积单向传递能力(R)这5项分别进行制图、比较。

1.2.2芯吸法 根据FZ/T 01071—2008《纺织品毛细效应试验方法》相关规定,在温度20 ℃、湿度65%条件下,从待测织物上与经、纬线平行方向裁取大小约30 cm×4 cm测试样品,垂直的一端用试样夹夹紧,另一端浸在生理盐水中并用张力夹夹紧,10 min计时结束后[10],用量具量取试样上水的芯吸高度。将测试结果进行整合处理,取平均值作为样布的芯吸高度h,并将样本芯吸高度制作成柱状图。

1.2.3干燥速率法 根据GB/T 21655.1—2008中第1部分《单项组合实验法》对干燥速率法的相关规定,在温度20 ℃、湿度65%的环境下进行实验。将试样经、纬线平行方向裁取大小约10 cm×10 cm测试样品,用天平测得试样的干重为M,将试样在水中完全浸润5 min后取出,夹于试样夹上悬挂晾干。当试样不再滴水时[11]取出试样,称取试样质量M0,并开始重新计时。每隔10 min称取1次试样的质量,直至1 h[12]计时结束。根据所得数据计算吸水率、干燥速率、干燥量、水分干燥百分比,并制作相关图表。其中吸水率

(1)

2 结果与讨论

2.1 MMT测试法数据分析

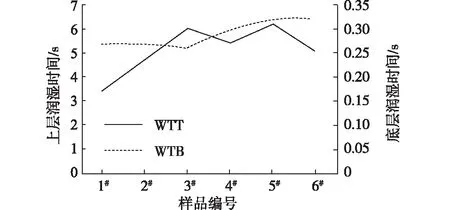

2.1.1润湿时间 织物上层/底层润湿时间如图1所示。织物的润湿时间与织物的吸湿性呈负相关,润湿时间越长,吸湿能力越差。

图1 织物上层/底层润湿时间Fig.1 WTT/WTB

由图1可知,织物上层与底层的润湿时间相差较大,这是因为织物底层纱线为棉或涤纶,上层纱线为涤纶或丙纶,底层纱线较上层吸湿性更好;并且织物底层纱线周围充盈的水分多,因此底层润湿较快,润湿时间短。

由图1可以看出,底层都是145.8 dtex棉纱的1#,2#,3#样品中,1#,2#的底层润湿时间相同,但3#的小于前两者。这是由于1#,2#样品的上层都是涤纶,而3#上层为丙纶,底层棉与丙纶的吸湿性差异更大,由此导致3#样品底层润湿时间更短。对其上层润湿时间而言,3#样品最长,为5.97 s,1#样品最短为3.47 s。这是因为3#样品上层为丙纶,吸湿性最差,因此润湿时间最长;1#样品上层为涤纶83.33 dtex/144 F,2#样品上层为涤纶83.33 dtex/72 F,相比之下1#的单纤维根数更大(144 F>72 F),有更多更细的单纤纤维,能形成更多毛细管通道,缩短润湿时间,因此1#润湿时间最短。同时,润湿时间也与厚度有关,1#,2#,3#样品的厚度分别为0.73,0.76,0.79 mm,依次增大,其润湿时间也依次增长。

底层都是涤纶纱线的4#,5#,6#样品中,5#,6#的底层润湿时间相同,但4#小于这两者。这是因为4#底层的单纤维根数(144 F)大于5#,6#底层的单纤维根数(72 F),4#样品毛细管通道多,润湿时间短。就上层润湿时间而言,5#样品最长,为6.23 s。这是由于5#样品上层为丙纶83.33 dtex/48 F,吸湿性较差,并且其底层为涤纶83.33 dtex/72 F,内外层纱线单纤密度差异小,差动毛细效应弱,因此润湿效果差,所需时间长。

上层纱线均为丙纶83.33 dtex/48 F的3#,4#,5#样品中,虽然其纱线种类相同,但上层润湿时间不同,4#最短,为5.46 s。这是因为4#样品的厚度最小,为0.69 mm,且其内外层纱线单纤维根数差异大(内层48 F,外层144 F),差动毛细效应好,因此润湿时间短。3#样品由于内外层纱线分别为丙纶和棉,两者吸湿性能差异较大,因此润湿时间适中。上层纱线相同的2#,6#样品同样由于内外层纱线吸湿性能的差异而导致上层润湿时间不同。

6种样品织物上层润湿时间的方差为0.981,表明各数据间波动较小。这是由于各织物上层纱线均为合成纤维,吸湿能力都较差,因此润湿能力比较接近。织物底层润湿时间的方差为7.2×10-4,这表明各织物底层润湿时间相近。这是由于织物底层纱线周围充盈的水分多,因此底层润湿较快,润湿时间短且相互接近。

总体而言,上层为涤纶的1#,2#,6#样品上层润湿时间比上层为丙纶的3#,4#,5#样品短,这是由于涤纶比丙纶的回潮率高,吸湿性好,更易润湿,从而润湿时间短;底层为棉的1#,2#,3#样品底层润湿时间比底层为涤纶的4#,5#,6#样品短,这是因为棉的吸湿性相对更好。

综上所述,影响织物润湿性能差异的主要因素是纱线吸湿性、纱线单纤密度、织物厚度。纱线吸湿性越好、内外层纱线吸湿性差异越大,则润湿性越好;单纤密度大的纱线有利于形成芯吸效应,纱线单纤密度差异越大,越易形成差动毛细效应,从而缩短织物润湿时间,提高织物导湿性能;织物厚度越大,润湿时间越长。

2.1.2吸汗速度 织物上层/底层吸汗速度如图2所示。织物的吸汗速度与织物吸湿性呈正相关,织物吸汗速度越快,织物吸湿性越好。

图2 织物上层/底层吸汗速度Fig.2 TAR/BAR

由图2可知,织物上层与底层的吸汗速度相差较大,上层更慢。这是因为织物上层纱线为涤纶或丙纶,而底层纱线为棉或涤纶,导致上层纱线回潮率更低,吸湿性差;且上层润湿性不如底层,故吸汗速度比底层慢。

由图2可以看出,底层都是145.8 dtex棉纱的1#,2#,3#样品中,底层吸汗速度3#样品最快,为1147.82 %/s,2#最慢,为983.67 %/s。这是因为3#的体积密度(252.53 kg/m3)和面密度(199.5 g/m2)最大,2#样品的体积密度(231.51 kg/m3)和面密度(169.0 g/m2)最小,因此3#单位面积内包含的纱线更多,并且其内外层纱线吸湿性差异大,使上层水分能迅速向底层扩散。

底层都是涤纶纱线的4#,5#,6#样品中,吸汗速度依次减小。除去其体积密度及面密度都依次减小外,还因为4#底层为涤纶83.33 dtex/144 F,5#,6#底层为83.33 dtex/72 F,4#样品单纤维根数大,毛细管通道多,对水分的吸收能力更好,因此吸汗速度相对较快。6#样品的吸汗速度最慢,是因为其内外层均为涤纶,芯吸效应不明显。

相比底层,6种样品的上层吸汗速度只存在细微差别。1#样品的吸汗速度最快,6#最慢。这是因为1#上层由83.33 dtex/144 F涤纶纱制成,比其他样品有更多、更细的单纤纤维,且涤纶的回潮率大于丙纶的回潮率,所以其吸汗速度快;6#样品内外层纱线相同,所以吸汗速度慢。

总体而言,1#,2#,3#底层为棉,吸汗速度比底层为涤纶4#,5#,6#大得多,这是因为棉比涤纶回潮率大,吸湿性好。

6种样品织物上层吸汗速度方差为197.81,数据间差异较大,即吸汗速度相差较大。这与吸汗速度及内外层纱线吸湿性能差异有关,各样品的内外层纱线吸湿性能均不同且差异较大,导致上层吸汗速度差异大。织物底层吸汗速度方差为2.263×105,表明数据波动大。这是由于吸汗速度与织物内外层纱线吸湿性能有关,吸湿差异越大,吸汗速度越大。各样品内外层纱线吸湿性能均不同,因此导致了吸汗速度差异大。

综上,添纱织物吸汗速度的主要影响因素是样品体积密度、面密度、纱线的单纤密度和内外层纱线吸湿性差异。样品的体积密度和面密度越大,纱线的吸湿性越好,则吸汗速度越快;纱线单纤密度越大,吸收水分能力越强,吸汗速度越快。

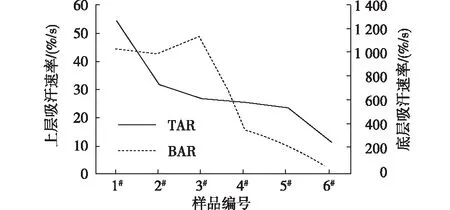

2.1.3最大扩散半径 织物上层/底层最大扩散半径如图3所示。织物的最大扩散半径与织物导湿性呈正相关,最大扩散半径越大,导湿性能越好,更有利于水分的蒸发。

图3 织物上层/底层最大扩散半径Fig.3 MWRT/MWRB

由图3可知,6种样品织物上层的最大扩散半径整体小于底层,这是因为上层纱线的回潮率皆低于底层,且吸湿性差,润湿时间长,故而最大扩散半径比底层织物小。这样当人体处于湿热状态时,水分才能不滞留在衣物上层,可以迅速向底层扩散。

由图3可以看出,底层都是145.8 dtex棉纱的1#,2#,3#样品中,底层最大扩散由大至小依次是3#(25 mm),1#(21.67 mm),2#(20 mm)。这3份样品原料均为棉,吸湿作用强。其中,3#样品体积密度最大,为252.53 kg/m3,依次往下为1#(245.34 kg/m3),2#(231.51 kg/m3)。体积密度越大,纱线越紧密,水分更容易传导。且3#样品内外层纱线吸湿性差异最大,因此扩散半径最大;而1#样品的上层纱线单纤维根数大于2#,因此1#芯吸能力更强,内外层扩散半径更大。

底层都是涤纶纱线的4#,5#,6#样品中,其最大扩散半径依次减小,这是由于它们的体积密度逐渐减小。同时,4#样品的底层为涤纶83.33 dtex/144 F,单纤维根数比5#,6#大,有更多、更细的单纤纤维,能形成更多的毛细管通道,方便水分扩散,因此4#的扩散半径相对较大。

上层纱线均为丙纶83.33 dtex/48 F的3#,4#,5#样品中,其上层扩散半径4#最大,为13.33 mm,3#最小,为6.67 mm,这是因为4#底层为涤纶83.33 dtex/144 F,单纤维根数大,因此其内外层单纤密度差异大,压力差大,导致水分扩散迅速,上层扩散半径更大。

上层纱线均为涤纶83.33 dtex/72 F的2#和6#样品中,6#的上层扩散半径更大,这是由于2#底层为棉,吸湿性强,水分被底层吸收后,导致上层扩散半径小,底层扩散半径大。而6#样品内外层纱线原料相同,均为涤纶,且吸湿性不如棉,因此6#的上层扩散半径大于2#,底层扩散半径则小于2#。

6种样品织物上层最大扩散半径方差为7.845,表明数据波动小。这是由于上层最大扩散半径与纤维的散湿能力有关,由于织物上层纱线均为合成纤维,散湿能力相差不大,因此上层扩散半径相接近。底层最大扩散半径的方差为49.635,表明数据波动较大。这是由于底层最大扩散半径除了与纤维的散湿能力有关,还与织物内外层纱线吸湿性能有关,吸湿差异越大,底层最大扩散半径越大。由于样品织物底层纤维有棉和合成纤维两种,且不同样品的内外层纱线吸湿能力不同,因此导致了织物底层的最大扩散半径数值相差较大。

综上,对添纱织物而言,体积密度越大,则最大扩散半径越大;棉纱部分吸湿性强,扩散半径大,而合成纤维部分则扩散半径小;单纤密度差异大的纱线有利于形成压力差,使最大扩散半径增大;内外层纱线吸湿性差异越大,扩散半径越大。

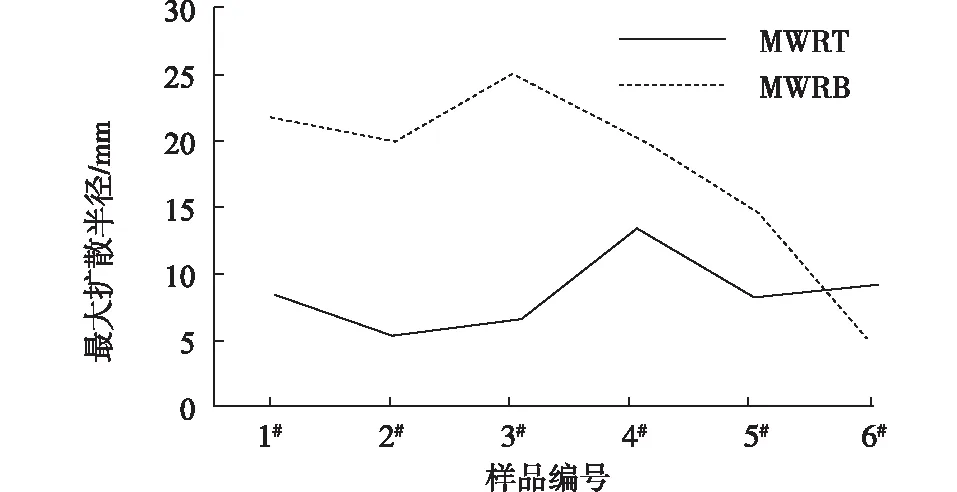

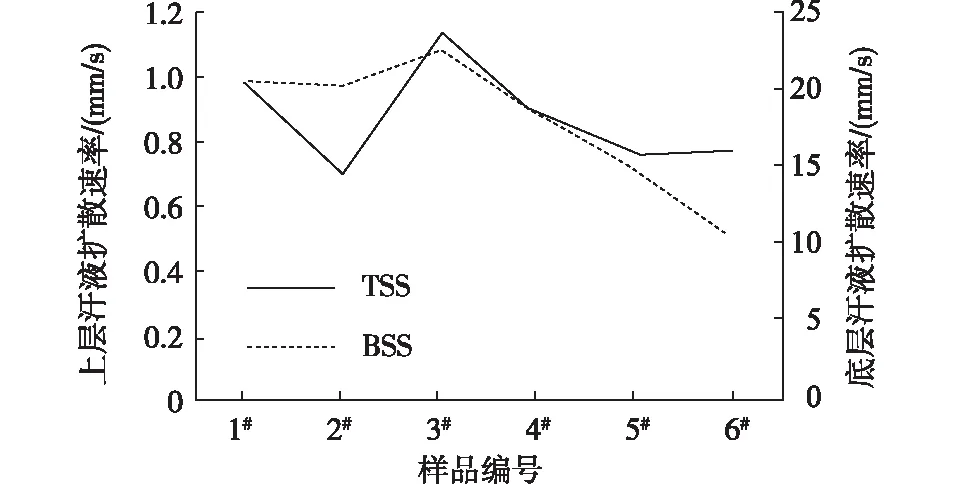

2.1.4汗液扩散速度 织物上层/底层汗液扩散速度如图4所示。织物的汗液扩散速度与织物导湿性呈正比,扩散速度越快,导湿性能越好。

图4 织物上层/底层汗液扩散速度Fig.4 TSS/BSS

由图4可知,上层的汗液扩散速度远小于底层,主要因为上层纱线的回潮率低,吸湿性差且润湿时间长。这样当人体处于湿热状态时,水分才能不滞留在衣物上层,可以迅速向底层扩散,底层快速扩散后促使水分蒸发更迅速。

对比图4中各样品底层织物的汗液扩散速度,1#,2#,3#底层由棉纱编织,4#,5#,6#底层由涤纶编织,由于棉纱吸湿性更好,所以1#,2#,3#扩散速度快。

底层都是145.8 dtex棉纱的1#,2#,3#样品中,3#的底层汗液扩散速度最快,为22.44 mm/s。究其原因,3#体积密度最大(252.53 kg/m3),纱线间紧密,水分易扩散;且其上层纱线为丙纶,吸湿性差,难以将底层水分吸收,因此间接导致3#底层汗液扩散速度最大。1#,2#样品中,底层纱线相同,但1#上层纱线单纤维根数大,使得内外层压力差大,差动芯吸效应明显,导致其底层汗液扩散速度略大于2#。底层都是涤纶纱线的4#,5#,6#样品中,其底层汗液扩散速度依次减小,这是因为其体积密度依次减小。

各样品上层织物的汗液扩散速度相近。上层纱线均为丙纶83.33 dtex/48 F的3#,4#,5#样品中,其上层扩散速度依次减小。这可能是由于3#,4#,5#的体积密度依次减小,且其底层纱线分别为棉(3#)、涤纶144 F(4#)、涤纶72 F(5#),使得吸湿性3#>4#>5#,从而带动水分扩散的能力依次减小,上层汗液扩散速度也依次减小。

6种样品织物上层汗液扩散速度方差为0.027 3,表明数值相近。这是由于上层汗液扩散速度与纤维的散湿能力有关,由于织物上层纱线均为合成纤维,散湿能力差异小,因此上层汗液扩散速度相近。6种样品织物底层汗液扩散速度的数据方差为20.146,表明数据波动较大。这是由于底层汗液扩散速度与织物内外层纱线吸湿性能有关,吸湿差异越大,底层汗液扩散速度越快。各样品间内外层纱线不同,因此吸湿性能存在差异,导致了织物底层汗液扩散速度数值波动较大。

综上,在添纱织物中,液体扩散速度和最大扩散半径相一致,主要影响因素是织物内外层纱线差异、体积密度以及单纤密度。

2.1.5累积单向传递能力 织物累积单向传递能力如图5所示。织物累积单向传递能力表征的是织物内底层平均含水量的差别。由图5可知,样品中织物累积单向传递能力最高的是3#(2166.5%),最低的是6#(599.24%)。

图5 织物累积单向传递能力Fig.5 Unidirectional transmission capacity of fabric

由图5可知,底层纱线都是145.8 dtex棉的1#,2#样品中,织物累积单向传递能力1#>2#,这是由于1#上层为涤纶83.33 dtex/144 F,2#上层为涤纶83.33 dtex/72 F,144 F的涤纶中毛细管小而细,因此含水量少,内外层含水量差异大;而72 F的涤纶中含水量多,内外层差异小。

上层纱线都是丙纶83.33 dtex/48 F的3#,4#,5#样品中,织物累积单向传递能力3#>5#>4#,这是由于3#底层为145.8 dtex的棉,内外层吸湿差异大,含水量差异也大,因此累积单向传递能力最好;4#底层为涤纶83.33 dtex/144 F,5#底层为涤纶83.33 dtex/72 F,4#的单纤维根数比5#大,导致4#底层毛细管小而细,含水量少,因此其累积单向传递能力小于5#。

6#样品累积单向传递能力最低的原因是:其织物两面皆为同样的涤纶,吸湿能力几乎相同,含水性差异不大。

2.2 芯吸法数据分析

6种样品织物经纬向芯吸高度情况如图6所示。时间一定时,织物的芯吸高度越高,芯吸速率则越大,导湿性能也越好。

图6 织物经纬向芯吸高度Fig.6 Wicking height

由图6可知,各样品的经向芯吸高度明显大于纬向芯吸高度。这是因为样品的纵密均大于横密,因此经向纱线密集,水分更容易传递;同时织物的经向结构中易形成较多的毛细管通道,且方向都与织物经向基本一致,使水分在经向的扩散更为迅速,芯吸效果更明显。

由图6可以看出,4#,5#,6#比1#,2#,3#样品的芯吸高度高,是因为1#,2#,3#样品中含有棉纱,棉的吸水性好,毛细管大,导致芯吸高度较低。4#,5#,6#样品内外层均为合成纤维,毛细管细且单纤密度有差异,形成了压力差,从而芯吸高度较高。

4#,5#,6#样品中, 4#的经、纬向芯吸高度均为最高,分别是18,16 mm,5#,6#依次降低。这是因为4#的体积密度最大,为213.62 kg/m3,6#最小,为155.82 kg/m3,体积密度越大,纱线间越紧密,水分更容易传递,因此芯吸高度高。此外,4#样品上层为83.33 dtex/48 F的丙纶,底层为83.33 dtex/144 F的涤纶,内外层纱线的吸湿性差异大,且单纱密度差异大,压力差大,导致4#芯吸高度最高。

在1#,2#,3#样品中,3#的经、纬向芯吸高度最高,1#,2#依次往下。这是因为3#的体积密度最大,为252.5 kg/m3,体积密度大则芯吸效果好。其次,3#样品的纱线原料为丙纶/棉,1#,2#纱线原料为涤纶/棉,丙纶的吸湿性不如涤纶,但丙纶的导湿性优异,因此3#样品的内外层纱线吸湿性差异更大,芯吸作用更强。1#,2#样品中,由于1#的上层纱线的单纤维根数更大,内部毛细通道更多,因此1#的芯吸高度高于2#。

综上所述,添纱织物芯吸高度的主要影响因素是差动毛细效应和芯吸效应的强弱、内外层纱线的差异以及体积密度的大小。

2.3 干燥速率数据分析

织物吸水率情况如图7所示。样品面积大小一定时,织物的吸水率各不相同,吸水率高,表示织物从人体皮肤上吸收的水分多,有利于提高织物的吸湿性能,保持肌肤干爽。

图7 织物吸水率Fig.7 Water absorption

由图7可知,样品吸水率从高到低依次为:6#,4#,5#,3#,1#,2#。4#,5#,6#样品吸水率高是因为其体积密度较小,纤维间空隙大,因此水分传递能力更强,吸水性更强。1#,2#,3#样品中含棉纱,棉纱越多,体积密度就越大,因此体积密度从大到小依次为3#,1#,2#,由此可以看出,含棉纱的样品中,吸水率与体积密度呈正相关。内外层纱线均为合成纤维的样品4#,5#,6#中,体积密度从大到小依次为4#,5#,6#,体积密度越大,织物中含合成纤维越多,吸水率越差。6#样品的厚度最小(0.67 mm),因此其体积密度最小,吸水率最大。并且根据式(1)可知,吸水率与面密度有关,面密度越小的,其吸水率越大。

6种样品织物水分干燥百分比情况如图8所示。织物水分干燥百分比是织物蒸发的水分质量与织物吸收的水分质量之比,其表征的是织物吸水量一定时织物的干燥能力。因织物的吸水率对干燥速率有一定影响,故织物的水分干燥百分比可以通过水量一定时织物的干燥能力进行评估。4#样品的干燥百分比最大,为50.13%,6#样品最小,为32.66%。对比图6与图8,可以发现织物水分干燥百分比的规律与芯吸规律大致相同,因此芯吸能力强,其干燥能力越强。由合成纤维织造的4#,5#,6#样品的水分干燥百分比普遍大于含棉纱的1#,2#,3#样品,其原因是棉纱的吸湿性好,但放湿较慢,且易在高湿状态下产生吸涨。

图8 织物水分干燥百分比Fig.8 Percentage of water drying

6种样品织物干燥量和干燥速率情况如图9、图10所示。对比图7与图10,分析样品干燥速率与吸水率之间的关系,1#,3#干燥速率相近且偏大,2#干燥速率最小,这3种样品中,织物的吸水率越大,干燥速率越大。这是因为3#样品的芯吸高度及扩散半径都相对较大,因此水分散失快,从而干燥速率更快。由合成纤维织造的样品4#,5#,6#中,干燥速率从大到小依次为4#,5#,6#。对比图7与图10可知,这3种样品干燥速率与吸水率大体呈负相关,即样品的吸水率越大,干燥速率越慢,规律与其芯吸高度相同。而4#,5#样品的干燥速率比1#,2#样品大,是因为1#和2#含有棉纱,棉纱的吸湿性好,但是放湿较慢,且易在高湿状态下产生吸涨。

图9 织物干燥量Fig.9 Drying quantity

综上,干燥速率的主要影响因素是织物的吸水率,而影响吸水率的因素主要是织物的体积密度。在合成纤维织造的织物中,体积密度越大,织物的吸水率越低,干燥速率越大;在含有棉纱的织物中,体积密度越大,织物的吸水率越高,干燥速率越大。但是含棉纱织物的干燥速率整体不如合成纤维织物。

图10 织物干燥速率Fig.10 Drying rate

3 结语

对6种样品进行综合比较评价,发现影响织物导湿性能的因素有织物内外层纱线的吸湿性差异、织物内外层纱线单纤密度差异、织物的厚度以及织物的体积密度。

对于添纱组织织物,内外层纱线(含棉纱)的吸湿性差异越大,织物的吸汗速度、最大扩散半径、扩散速度、单向传递能力、芯吸高度和干燥速率都越大;织物的体积密度越大,织物的吸汗速度、干燥速率越大。因此在含棉纱的添纱织物中,3#样品的综合性能最优;内外层纱线(均为合成纤维)的单纤密度差异越大,织物的吸汗速度、最大扩散半径、扩散速度、单向传递能力、芯吸高度和干燥速率都越大,因此在内外层纱线均为合成纤维的添纱织物中,4#样品的综合性能最优。对比干燥速率和芯吸高度两项,内外层纱线均为合成纤维的织物比含棉纱的织物性能稍好。

因此综合考虑以上各方面,选用添纱织物织造导湿快干服装时,当处于低湿热状态下,可采用内外层为亲水性纤维及合成纤维的织物;当处于高湿热状态下,可采用内外层单纤差异大的纯合纤织物,且内外层纱线的性能差异要大,织物的体积密度在合理范围内尽可能大。