卧轮式FCC催化剂分级机的分级性能研究

2019-02-22孙占朋杨晓楠孙国刚

杨 凌, 孙占朋, 杨晓楠, 孙国刚, 周 岩

(1.中国石化 催化剂齐鲁分公司, 山东 淄博 255336; 2.中国石油大学(北京) 化学工程学院,北京 102249)

工业催化裂化装置生产普遍要求新鲜FCC催化剂中20 μm以下的细颗粒体积分数低于3%,这是因为小于20 μm的细颗粒进入装置后,容易从反应再生系统跑损而进入后续油-气分馏和再生烟气系统,这部分细催化剂颗粒既没有发挥催化作用,又增加设备的负担和生产成本,同时还易造成环境污染[1-2]。

目前FCC催化剂生产中均采用立式涡轮分级机(分级轮竖直悬臂布置)来控制FCC催化剂中的细粉量,使FCC催化剂产品满足市场要求的粒度分布[3-5]。然而,随着催化剂生产装置能力的扩大,立轮式分级机在应用中也暴露出一些问题,例如分级轮尺寸增大、分级轮质量增加,悬挂轴承承受较大的载荷而磨损增加,分级轮密封效果变差,还导致分级轮出现动平衡问题,分级机“跑粗”现象较严重[6-8]。另外,在某些场合,立轮分级机的应用还受厂房空间高度的限制。因此,周岩等[9]研究设计了卧轮式催化剂细粉分级机,该机与现有立轮式分级机相比,在机械结构方面具有一些明显的优势,比如分级轮水平安装,可实现主轴的两端支撑;轴承可安装在分级机壳体的外侧,可以避免与粉尘环境接触;在相同的处理能力下,卧轮式分级机体积更小、结构更加紧凑;防尘密封也得到了极大的改善。

为进一步评价新的卧轮式分级机的分级性能,为后续的工业催化剂细粉分级应用提供支持,以FCC催化剂为实验物料,在冷态环境下,考察了卧轮式分级机主要操作参数对其分级性能的影响,并依据流体力学理论分析计算了分级粒径。

1 卧轮式分级机结构及工作原理

实验所用的卧轮式气流分级机模型结构如图1所示,主要由分级轮、分级室、主进风口、二次进风口、进料口、粗粉出口和细粉及气流出口组成。上部分级室壳体直径为300 mm,水平长度也为300 mm,分级轮直径外缘为150 mm,分级轮由若干直叶片沿圆周均匀分布而成。主进风口流道内安装气流隔板,分级室内部均设有导流板,主要起整流的作用。分级室两端均设有细粉及出风口,以尽可能地保证分级室内流场的对称性,为粗、细颗粒的分级创造更有利的条件。

图1 卧轮式催化剂细粉分级机结构示意图Fig.1 Sketch and structure of the horizontal wheel classifier1—Main flow inlet; 2—Internal component; 3—Secondary flow inlet; 4—Coarse fraction outlet;5—Baffle; 6—Classification chamber; 7—Rotor cage; 8—Fine fraction outlet; 9—Feed port

物料从上部进料口落入,气流从主风口进入,在三角形隔板的作用下被分成2股,一股气流对落入的物料进行冲击分散,使物料尽可能的散开;另一股气流携带着物料在分级轮的周围形成气-固两相流动。分级室中的颗粒,主要受离心力和气流曳力的共同作用,离心力由分级轮高速旋转带动气流而产生,曳力由风机抽吸气流提供。细颗粒受到的曳力较大,随气流穿过叶片的间隙,呈螺旋状进入分级轮,从两侧的细粉出口排出;粗颗粒因受到的离心力较大而被甩出边壁,在下落过程中遇到上升的二次风,在二次风的连续流化扬析作用下,粗颗粒中夹带的细小颗粒被进一步淘洗出来并进入分级室实现再次分级。

2 实验部分

2.1 实验条件

实验在常温条件下进行,采用引风机负压抽风操作,实验流程简图如图2所示。物料在螺旋加料机的输送下进入分级器,经过分级之后的粗颗粒在分级器底部被收集,细粉从分级室两端出口排出并由后续的旋风分离器将大部分小颗粒收集,从旋风分离器逃逸的少量超细颗粒经过袋式除尘器过滤变为洁净的空气,最后经引风机排空。实验完成,分别对粗、细组分进行称重并取样,利用BT-9300s型激光粒度分析仪对原料及粗粉样品进行粒度分析。为保证实验结果的准确、可靠,实验开始前,将物料充分烘干,确保物料处于干燥状态,以防止颗粒过多团聚而影响物料的分散性。

图2 分级实验流程简图Fig.2 Flow diagram of the classification experiments1—Screw feeder; 2—Horizontal wheel classifier; 3—Gas cyclone; 4—Pitot tube;5—Bag filter; 6—Butterfly valve; 7—Fan; 8—Laser particle size analyzer

实验粉料为FCC装置所用平衡催化剂(以下简称为原料),其体积中位粒径为64.15 μm,粒径分布见表1。根据FCC催化裂化装置的应用要求,将粗、细颗粒的分界点定义为20 μm。

表1 原料的粒度分布Table 1 Particle size distribution of the raw material

2.2 分级性能指标

对于大多数气流分级设备而言,产品收率、牛顿分级效率和分级精度可用来评价其分级性能。粗颗粒收率Yc为回收到粗组分中的粗颗粒质量与原料中含有粗颗粒质量之比:

(1)

式中,xc为原料中粗颗粒的质量比;xa为粗组分中粗颗粒的质量比;A为粗组分的质量,kg;F为原料的总质量,kg。采用相同方法计算细颗粒收率Yf。

牛顿分级效率ηN是对粉体中粗、细粉颗粒实现理想分离程度的一个指标,它综合考察了粗、细粉颗粒的分离程度,能确切地反映分级设备的分级性能,其数学表达式为:

ηN=Yf+Yc-1

(2)

分级精度指数K可反映颗粒发生分级的精确程度,是评价分级机性能的常用指标,其表现为部分分级效率曲线的陡峭程度,定义为部分分级效率为75%和25%的颗粒粒径d75和d25之比。对于理想分级,K=1,通常认为K值在1.4~2.0之间,分级状态良好;K<1.4,分级精度很高,已接近理想分级[10-12]。

3 结果与讨论

3.1 主进风量的影响

与传统的卧轮式气流分级机不同,新型卧轮式分级机内的流场主要由经主风口进入的气流形成,主进风量的大小影响分级流场的强度及稳定性。实验条件下分级轮转速n设为900 r/min,主进风量Q1分别设为150 m3/h、212 m3/h、259 m3/h、324 m3/h,二次风量Q2为0,其他条件保持不变。

图3为主进风量对粗粉收率和牛顿分级效率的影响。由图3可知,随着主进风量的增大,粗粉收率逐渐降低,这是因为主进风量的增大导致空气曳力不断升高,将越来越多的粗颗粒抽走,从而使粗粉收率下降。另外,随着主进风量的增大,牛顿分级效率先逐渐升高,最高可达76.2%,此时的主进风量为212 m3/h;主进风量继续增大,牛顿分级效率开始下降,说明主进风量过高对分级效果不利。

图3 主进风量(Q1)对粗粉收率(Yc)和牛顿分级效率(ηN)的影响Fig.3 Effects of main air volume flowrate (Q1) on thecoarse powder yield (Yc) and Newton efficiency (ηN)

图4为主进风量对分级精度指数的影响。由图4 可知,分级精度指数随主进风量的增加先大幅降低后略微升高,当主进风量为259 m3/h时,分级精度指数最低,表明此时分级锐度最高。主风量太小会导致细粉分散性变差,容易团聚或黏附在大颗粒上落入粗产品中,风量太大又会将一部分粗颗粒携带到细粉收集装置中。因此,主进风量存在一个合理的范围,对于新型卧轮分级机,主进风量为212~259 m3/h时,分级效果较佳。

图4 主进风量(Q1)对分级精度指数(K)的影响Fig.4 Effect of main air volume flowrate (Q1) on theclassification accuracy index (K)

3.2 分级轮转速的影响

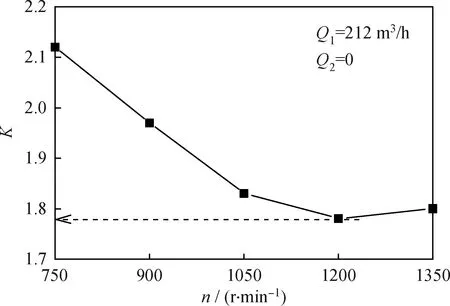

分级轮转速是影响分级性能的另一个重要因素,在实际生产过程中,往往根据产品的粒度分布,通过改变分级轮转速对分级机内部的离心力场进行调节,实现对分级粒径的控制。实验条件下将主进风量Q1设为212 m3/h,分级轮转速n分别设为750 r/min、900 r/min、1050 r/min、1200 r/min、1350 r/min,二次风量Q2为0,其他条件保持不变。

图5为分级轮转速对粗粉收率和牛顿分级效率的影响。由图5可知,随着分级轮转速的增大,粗粉收率逐渐升高,这是由于分级轮转速增加带动分级室内气流旋转速度的增大,相应地,颗粒所受的离心力增大。牛顿分级效率随分级轮转速的增加先逐渐上升后大幅下降,当分级轮转速为1050 r/min时,牛顿分级效率达到最高的78.1%。

图5 分级轮转速(n)对粗粉收率(Yc)和牛顿分级效率(ηN)的影响Fig.5 Effect of rotor speed (n) on the coarse powderyield (Yc) and Newton efficiency (ηN)

图6为分级轮转速对分级精度的影响。由图6可知,分级精度指数随分级轮转速的增加急剧降低,当分级轮转速为1200 r/min时,分级精度指数达到最低的1.78,此时分级效果最好。分级轮转速继续增加,分级精度指数略微升高,说明此时分级效果开始变差。由图5和图6还可知,在一定程度上提高分级轮转速,分级流场的离心力场增强,被甩到边壁落下来的粗颗粒增多,粗粉收率和分级效率均得到提高。但转速不能无限制提高,否则会加剧颗粒与叶片的碰撞几率,导致部分粗颗粒被弹入分级轮内部,从而影响分级清晰度。

综合分析图3~图6可知,对于给定某一操作参数(进风量或转速),均存在对应的转速或风量使得分级机获得最佳的分级精度,这说明颗粒的分级过程不仅受到分级流场强度的影响,同时还可能受到流场的稳定性、均匀性等因素的综合影响。

图6 分级轮转速(n)对分级精度指数(K)的影响Fig.6 Effect of rotor speed (n) on the classificationaccuracy index (K)

3.3 二次风量的影响

引入合适的二次风能够对粗粉中夹带的细颗粒进行扬析,有效地降低粗粉中细粉的含量,提高分级精度[13-14],增加二次风结构也是分级机设计中常用的手段。实验时,主进风量Q1定为212 m3/h,分级轮转速n定为1050 r/min,设置不同的二次风量Q2,使其占主进风量Q1的比分别为0、2.5%、5%、7.5%、10%、12.5%、15%,其他条件保持不变。

图7为二次风量对粗粉收率和牛顿分级效率的影响。由图7可知,随着二次风量的增大,粗粉收率先缓慢下降,当二次风量与主进风量的比值超过7.5%时,粗粉收率开始急剧下降。另外,由图7还可知,随着二次风量的增大,牛顿分级效率逐渐升高,最高可达82.4%,此时二次风量占主进风量的比为10%,超过这一比例后,牛顿分级效率开始下降,说明分级效果开始变差。综合考虑粗粉收率和牛顿分级效率,二次风量与主进风量的占比为7.5%时,分级效果较好,粗粉收率为91.4%,牛顿分级效率为81.6%。

图7 二次风量(Q2/Q1)对粗粉收率(Yc)和牛顿分级效率(ηN)的影响Fig.7 Effect of secondary air volume flowrate (Q2/Q1) on thecoarse powder yield (Yc) and Newton efficiency (ηN)

图8为二次风量对分级精度的影响。由图8可知,随着二次风量的增大,分级精度的变化趋势呈较明显的“勺子”型,当二次风量占主进风量的比约为7.5%时,分级精度指数为1.54,此时的分级精度最高,超过这一比例,分级精度指数开始上升,说明分级精度开始变差。结合图7和图8可知,二次风主要起到“风筛”的作用,利用上升的气流对沿器壁下落的粗粉进行清洗,使混入粗粉中的细粉含量进一步降低,从而提高了分级精度;当二次风量增大到一定程度后,分级精度达到最高,若二次风量继续增大,将不利于粗颗粒的下落,甚至会将部分粗颗粒重新带入分级区,加剧粗、细颗粒之间的掺混,导致粗粉收率和分级精度均大幅降低。因此,二次风量不能过高,从实验结果可知,当二次风量占主进风量的比为7.5%~10%时,新型卧轮分级机的分级效果较好。

图8 二次风量(Q2/Q1)对分级精度指数(K)的影响Fig.8 Effect of second air volume flowrate (Q2/Q1) on theclassification accuracy index (K)

4 切割粒径的计算

4.1 切割粒径计算公式的推导

假定物料为球形颗粒且浓度较小,相互之间没有干扰,认为分级叶片间流场为层流,则根据力学模型,建立叶片间单个粒子在流体介质中的基本运动方程:

(3)

(4)

(5)

式中,Rep为切向流动雷诺数;Rer为径向流动雷诺数;Vpt为颗粒的切向速度,m/s;Vpr为颗粒的径向速度,m/s;Vat为气流的切向速度,m/s;Var为气流的径向速度,m/s。

如果已知颗粒和流体的速度及颗粒的位置,则能够求得式(4)和式(5)的数值解,进而近似地预计颗粒的运动轨迹。假定分级是在分级轮外缘发生的,则切割粒径是以分级轮外缘区颗粒径向加速度为0的粒径来表示的,则由式(3)可得:

(6)

其中,VRr为分级轮外缘气流的径向速度,m/s;ρp为颗粒的密度,kg/m3;ρa为空气的密度,kg/m3;μ为空气的动力黏度,Pa·s;dp为颗粒的切割粒径,μm。整理式(6)可得:

(7)

为了便于计算,假定颗粒的跟随性很好,及颗粒的切向速度近似等于分级轮外缘圆周速度,结合叶轮机械叶片通道内气流径向速度方程[15],可得卧轮分级机的切割粒径公式:

(8)

可以看出,影响切割粒径的因素主要包括进风量Q(m3/h)、分级轮转速n(r/min)、分级轮半径r(m)、分级轮叶片长度l(m)和叶片通道宽度w(m)。

4.2 切割粒径计算值与实验值对比

将切割粒径计算值与实验值进行对比,二次风量占主进风量的比为7.5%,相关参数如下:μ=1.79×10-5Pa·s,l=0.3 m,w=0.013 m,ρp=1500 kg/m3,r=0.075 m。

由表2可知,切割粒径的计算值随进风量的增加逐渐增大,随分级轮转速的增加逐渐减小,这与切割粒径实验值的变化规律一致。从切割粒径计算值与实验值的对比可以看出,计算值与实验值的吻合度较好,相对误差控制在4%以内,说明理论推导的计算公式能够较为准确地预测新型卧轮式分级机的切割粒径。

表2 切割粒径(dp)计算值与实验值的对比Table 2 Comparison of calculated and experimentalvalues for cut size (dp)

5 结 论

(1) 新型卧轮式分级机可获得较好的FCC催化剂分级效果,在本文实验中,粗粉收率可达91.4%,牛顿分级效率达81.6%,分级精度指数为1.54;此外其还具有易密封、动平衡性能好等优点。

(2) 新型卧轮式分级机在应用过程中,可根据实际需要通过调节分级轮转速、主风口气量和二次风气量来获得理想的颗粒粒径分布,实验结果表明,二次风量对新型卧轮分级机的分级精度有显著影响,二次风量占主进风量的比为7.5%~10%时,分级效果较好。

(3) 经理论分析计算的卧轮式分级机切割粒径与实验值的相对误差基本上在4%以内,预测计算效果较好,可用于指导新型卧轮式催化剂分级机的设计和应用。