CO2水合物生成流动参数及形态变化的研究

2019-02-14李青岭

李 乐,李青岭

(1. 江苏城乡建设职业学院 公用事业系,江苏 常州 213147;2. 中国石油山东销售仓储分公司,山东 济南 250000)

天然气水合物是由客体分子(主要是气体小分子)和主体分子(水分子)在低温、高压的条件下形成的非化学计量性的笼状晶体结构,水分子通过氢键形成的多面体空腔通过范德华力把尺寸合适的客体分子包裹在里面[1]。天然气水合物的气体含量大,在标准状态下1 m3的水合物可储存160~180 m3的天然气,作为一种非常规天然气资源受到人们的极大关注。

目前,关于天然气水合物的实验研究大都在高压反应釜内进行,对管输流动体系下水合物生成和流动的研究较少。Chen等[2]研究了天然气水合物的流动特性和反应过程中的形态变化,探索了水合物形成的机理。Zerpa等[3]模拟演示了水、气、水合物三相流动状态下水合物的堵塞机制。周诗岽等[4]分析了水合物浆液流动形态的变化以及水合物含量、剪切率、粒径、乳化液稳定性、压力及温度等因素对水合物浆液流变性的影响。王蕾等[5]依托自行设计的模拟海底油气管道中天然气水合物生成及浆体流动的环路装置,研究了CO2水合物生成特性和浆液的流动规律。Zhou等[6]在高压循环回路内对CO2-水体系中水合物的生成和流动进行了研究。Yan等[7]利用高压环路装置进行了含防聚剂体系中水合物浆液流动特性的研究。Wang等[8]利用低压水合物循环管路对四氢呋喃水合物浆液的流动特性进行了研究并记录了水合物在形成过程中宏观形态的变化。目前,关于CO2水合物形成过程中形态变化及流动参数变化的研究很少,开展管输体系CO2水合物流动参数及形态变化的研究对深水流动保障水合物控制技术与深水天然气水合物管道输送技术的研究具有指导意义。

本工作在高压水合物循环管路上进行了CO2水合物的生成实验,研究了CO2水合物生成过程中流动参数的变化规律,并根据水合物的形态变化对其生成机理进行了分析。

1 实验部分

1.1 实验装置

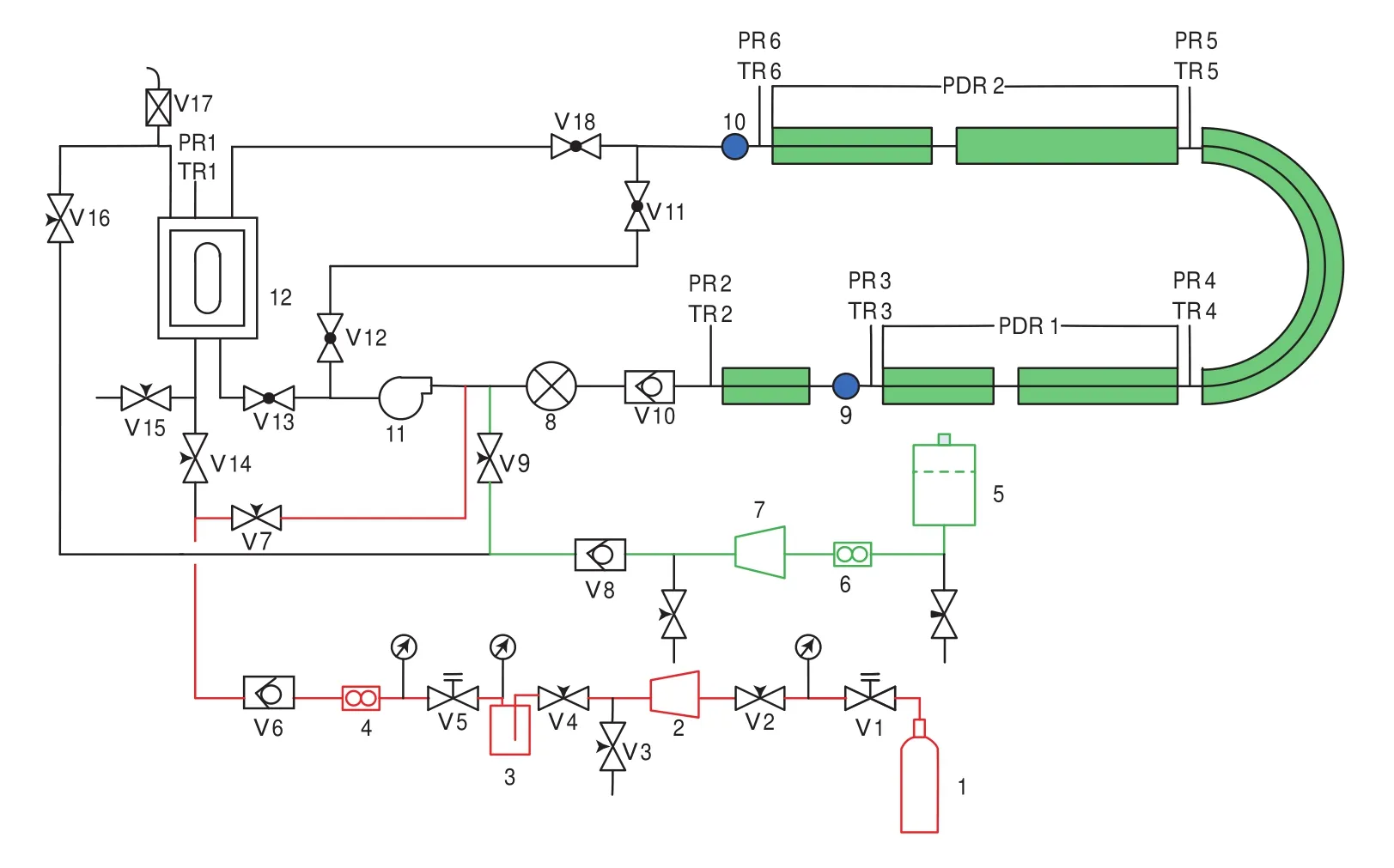

高压水合物循环实验环路装置见图1。

图1 高压水合物循环实验环路装置Fig.1 High pressure hydrate circulation pipeline installation.

该装置主要由进气系统、进液系统、制冷系统、可视反应釜、管路测试段及数据采集系统等组成。其中,管路测试段设有长分别为2.5,3.0,2.5,1.0,0.5 m的直管段以及半径为0.63 m的半圆形管段。回路由制冷机通过夹套冷却,制冷范围为-15~20℃,控温精度为±1 ℃。整套装置配有压差传感器(Honeywell公司STD720型)、压力变送器(Rosemount公司3051型)、液体涡轮流量计(大连优科仪器仪表有限公司TK-LWGY-04型)、气体质量流量计(艾默生过程控制流量技术有限公司CMFS010M323N2BZMCZZ型)、质量流量计(大连优科仪器仪表有限公司YKLK-S-025型)。所有温度、压力、压差、流量等数据由电脑采集并记录。管路全段配有2个观察视窗,用以观察管道内不同位置的反应状况。

1.2 实验材料和实验过程

实验介质选用自来水;CO2气体由江苏省常州京华工业气体有限公司提供,纯度99.9%。先利用真空泵对管路进行抽真空处理,然后向管道内注入6 L自来水,再向管道内充入CO2气体,对体系增压至预设压力,增压过程中开启循环泵,充气过程中保证温度高于CO2水合物相平衡温度。启动制冷系统对管路降温,至温度比预测的相平衡温度高2 ℃,保持恒温循环40 min,使气液充分混合,然后降温至实验温度。实时观察水合物生成的形态变化,维持实验65 min,结束实验。

2 结果与讨论

2.1 流动状态下各监测点温度和压力的变化

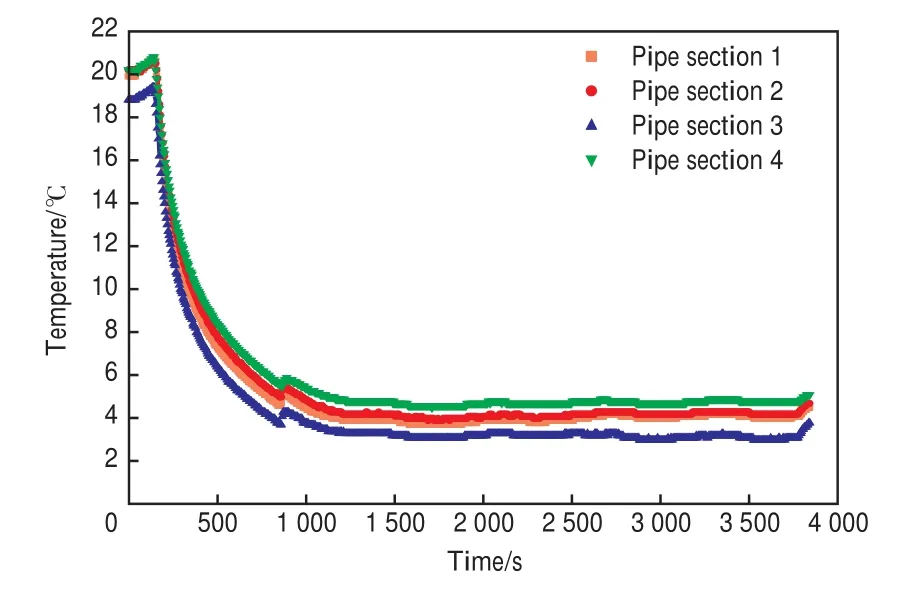

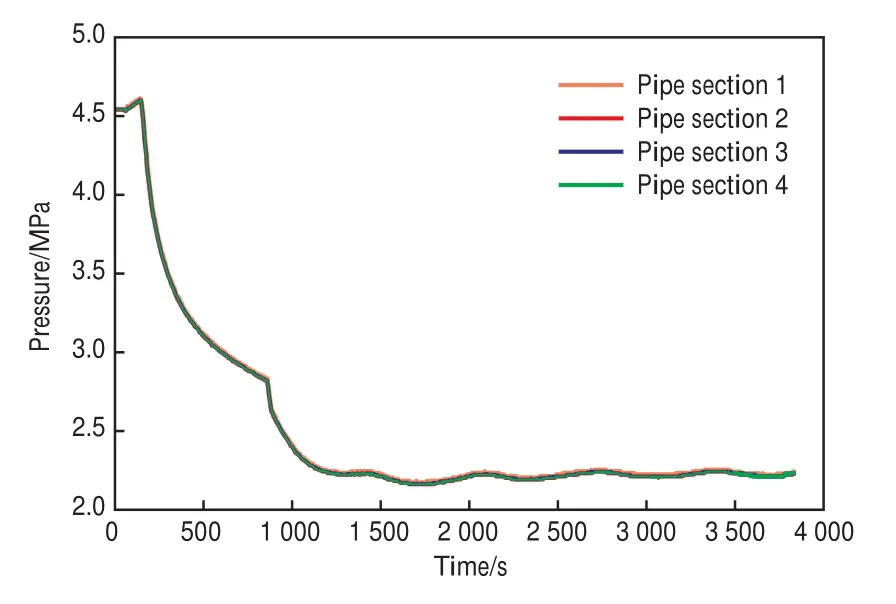

实验过程中各监测点的温度和压力随时间变化的曲线见图2和图3。由图2和图3可见,循环回路内各监测点的温度和压力的变化趋势相同,表明管道内的温度分布均匀、各段管输状态良好,从而保证了实验结果的可靠性。

图2 管路内不同位置的温度变化Fig.2 Temperature changes at different positions in the pipeline.Conditions:initial pressure 4.5 MPa,setting temperature 3 ℃,flow rate 1 160 kg/h,water 6 L.

图3 管路内不同位置的压力变化Fig.3 Pressure changes at different positions in the pipeline.Conditions referred to Fig.2.

图2和图3中,0~260 s为气体的进气过程;在860 s时温度突升是由于CO2水合物生成放热造成的,压力曲线在860 s时的骤降也是由于水合物的生成消耗了体系内大量的CO2气体;860 s后可以通过管路上的可视单元观察到絮状CO2水合物在管路内流动的现象。

从图2可看出,管输体系下CO2水合物的生成非常迅速,这是由于在高速流动状态下,气、液接触面积大,传热、传质比较迅速,促进了水合物的快速生成。该实验结果与贾贞贞等[9]的研究结果一致。分析图2可得,当降温至实验所预定的温度后,温度随时间的变化曲线仍有小幅波动,这主要是因为CO2水合物生成过程中放出的热量需要通过降温水浴散失,由于降温水浴管线较长,会造成管路内降温介质的温度有偏差,当降温水浴吸收放出的热量时,会出现热量转移不均衡的现象,造成实验测试温度的波动。

从图3可看出,在实验管路中各监测点的压力同时骤降,说明CO2水合物在整个循环管路内几乎同时生成。图2中水合物大量生成后温度的变化幅度不同,说明虽然CO2水合物在管路中同时生成,但在不同的管段位置生成量不同。该结论与Song等[10]的实验结果相符。

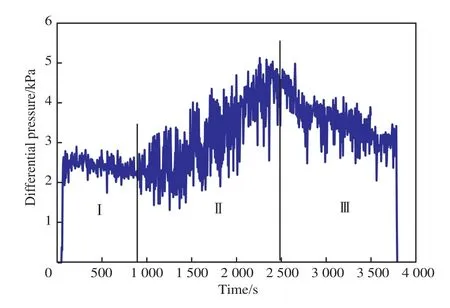

图4 压差随时间的变化Fig.4 Change of pressure difference with time.Conditions referred to Fig.2.

根据图4和图5的变化趋势将反应过程分为Ⅰ,Ⅱ,Ⅲ三个阶段。Ⅰ阶段是CO2水合物生成前:图4中第一次压差突升是由于泵的开启,使管内流体由静止转向流动;待泵速稳定后,压差也维持恒定,这个阶段气、液两相在管路内稳定地流动,没有CO2水合物生成,所以没有引起压差改变。Ⅱ阶段是CO2水合物生成诱导期结束:在泵速和其

2.2 流动状态下压差的变化

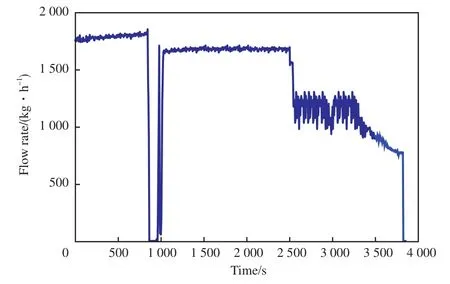

压差是循环管路内流体在反应过程中受到的阻力变化,是研究水合物生成特性、流动特性的一个重要参数。循环管路中一段管路的压差随时间的变化见图4,流量随时间的变化见图5。他实验参数不变的前提下,反应进行至860 s时压差从2.8 kPa迅速增至5.0 kPa,结合图3得知,压差突升的原因是CO2水合物在860 s时开始大量生成,管路内的流动阻力也随之增大,因此导致压差突然增大。Ⅲ阶段是大量CO2水合物聚集:随着实验的进行,压差出现了降低的趋势,原因是反应后期管路内聚集了大量的CO2水合物,使流体的黏度增加,黏度的增加导致管内流体流量降低(如图5所示),进而使压差降低。该实验结果与宋光春等[11]的研究结论一致。

图5 流量随时间的变化Fig.5 Change of flow rate with time.Conditions referred to Fig.2.

2.3 流动状态下诱导时间的分析

诱导时间可评估过饱和系统维持在亚稳态的能力,本研究通过两点差值法确定水合物的诱导时间:通过分析、对比压力和温度,确定管输体系的相平衡点,设定该点为端点(相平衡点随着体系温度和压力条件的改变而改变);将环路内压力突降、温度突升的点设定为终点,二者之间的时间差定义为诱导时间,定义过程如图6所示。

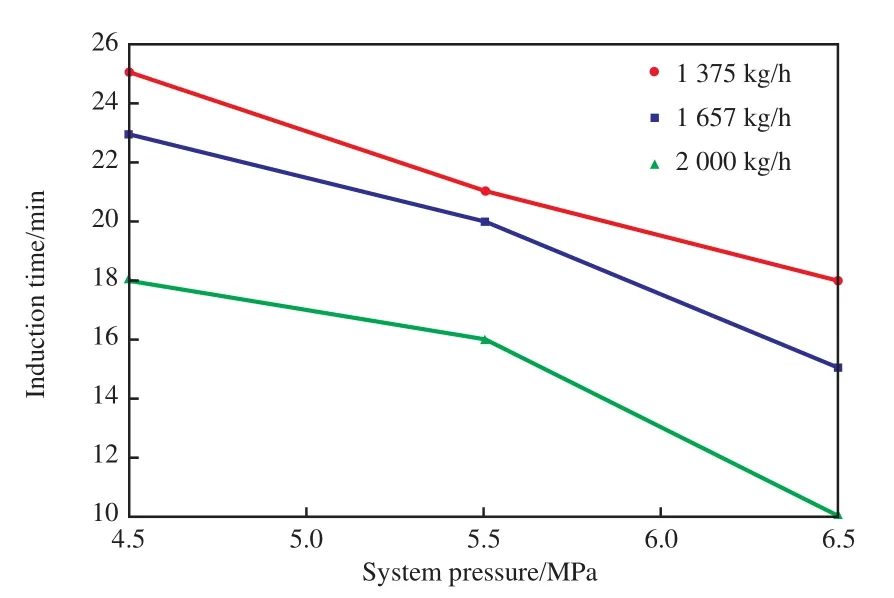

在实验条件下,压力对CO2水合物生成诱导时间的影响见图7。由图7可知,CO2水合物生成诱导时间随体系压力的升高、流量的增加逐渐缩短。流量从1 657 kg/h增至2 000 kg/h时,诱导时间的降幅较大,体系压力为6.5 MPa时,诱导时间的降幅达到44%;流量从1 375 kg/h增至1 657 kg/h时,诱导时间的降幅不大,说明流量越大CO2水合物诱导时间缩短的速率越快。另外,在实验压力由4.5 MPa增至5.5 MPa的过程中,CO2水合物诱导时间缩短的速率较慢;在实验压力由5.5 MPa增至6.5 MPa的过程中,CO2水合物诱导时间缩短的速率较快,较大的压力加快了诱导时间缩短的速率。

图6 压力、温度及耗气量随时间的变化趋势Fig.6 Trends in pressure,temperature and gas consumption over time.

图7 压力对CO2水合物生成诱导时间的影响Fig.7 Effect of pressure on the induction time of CO2 hydrate formation.

综合上述分析得到:不仅CO2水合物生成诱导时间随体系压力的升高、流量的增加逐渐缩短,高压力、大流量也加快了CO2水合物诱导时间缩短的速率。

3 CO2水合物的形态变化和生成机理

3.1 CO2水合物的形态变化

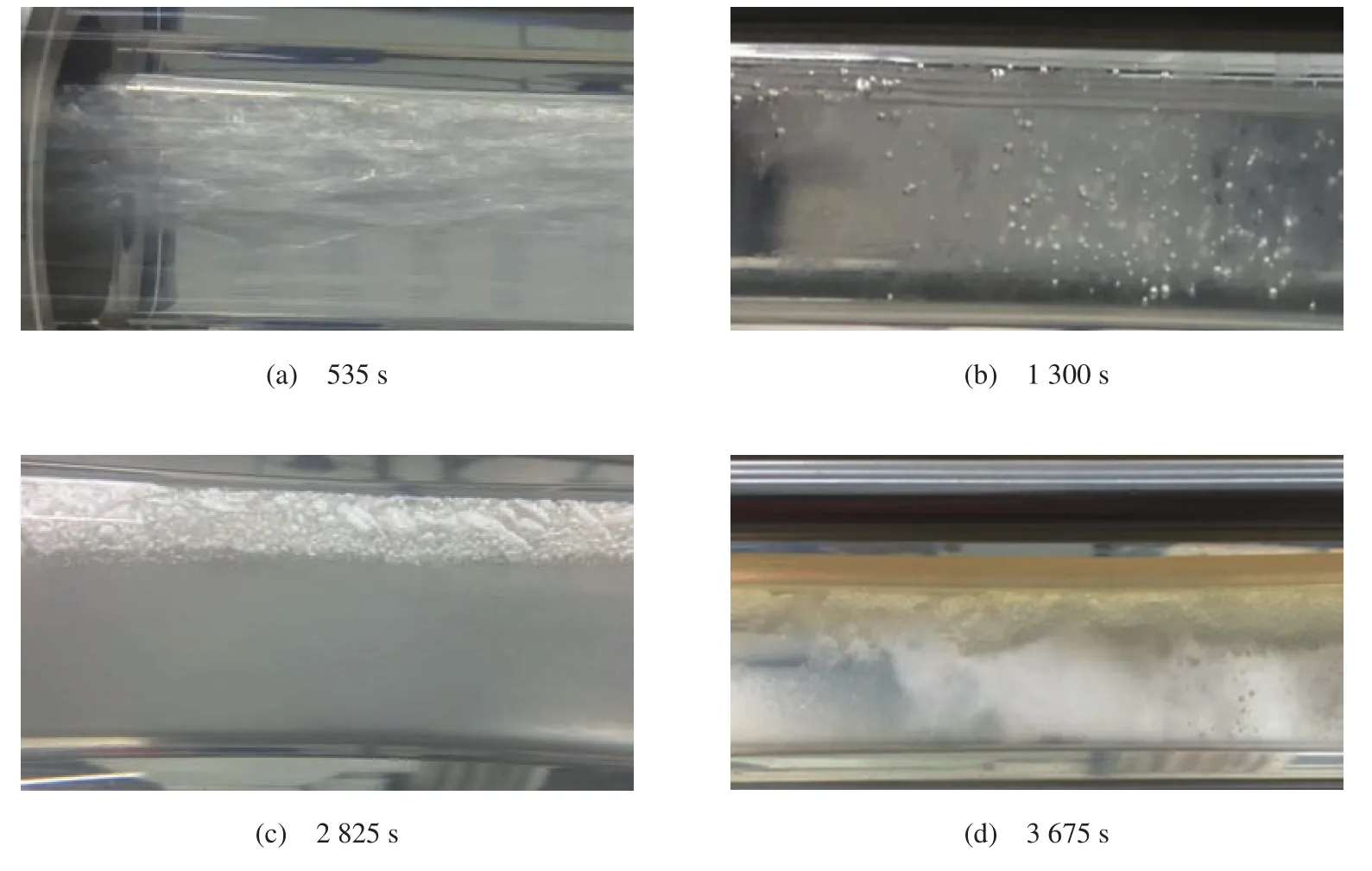

实验过程中管路内CO2水合物的形态变化如图8所示。

由图8可见,CO2水合物生成前,由于循环泵的作用,气液两相在管路内快速流动,此时没有CO2水合物生成(图8(a));当反应进行到一定时间时,在气液接触面开始出现白色晶状物,管路上壁出现絮状物,此时CO2水合物生成的诱导期结束(图8(b));随着反应的进行,管路逐渐变得浑浊,CO2水合物不断地在管路上壁聚集,最终在管路上壁处形成一层白色团状物(图8(c)),此时管路内流体仍能快速流动;随后聚集在管路上壁的白色团状物开始由上壁向四周扩散(图8(d)),此时管路的流动阻力增强,流体的流量降低。

图8 不同时段管路内CO2水合物的形态变化Fig.8 Morphological changes of CO2 hydrate in pipelines at different time intervals.

3.2 CO2水合物生成机理分析

管输流动体系下水合物的生成是一个多阶段、复杂的过程,受热力学、动力学、传质与传热等因素的影响[12-13]。管输流动体系下CO2水合物的生成分为成核和生长两部分:CO2水合物的成核是指CO2水合物晶核生长至可以稳定存在的过程,一般表述为达到了临界尺寸后CO2水合物晶核可以稳定地存在于管输流动体系下;CO2水合物的生长是指达到临界尺寸后的CO2水合物晶核的成长过程。管输流动体系下CO2水合物的生成过程中,温度与压力是CO2水合物生成的驱动力,管道内的流动加快了气液两相之间的传热与传质,提高了气液接触面积,加快了气相进入液相的速率。

3.2.1 CO2水合物成核

流动体系下CO2水合物的成核是指处于过冷状态或过饱和状态下的气液两相流在流动过程中出现的亚稳态结晶现象。当CO2气体在管路内与水一起高速流动时,CO2气体作为客体分子溶解在水中,水分子作为主体分子把客体分子包裹起来,并在气液两相的结合部位形成一些不稳定簇,随着实验的进行,游离在流动体系中的不稳定簇慢慢聚集起来演变为能继续生长的分子簇,当这些可以生长的分子簇生长到(临界尺寸)能够稳定存在于管输流动体系中时,就标志着水合物成核过程的完成。

3.2.2 CO2水合物生长

当分子簇能承受高速流动带来的剪切力,并能稳定存在于流动体系中继续聚集成长时,就标志着由成核阶段转化到生长阶段。管路内气液两相界面上CO2气体分子的存在会促进CO2水合物大分子簇优先附着于管壁生长。由于管路内的流动作用使得气液两相接触面积时刻都在变化,导致附着在管壁上的部分分子簇进入液相,与液相中的分子簇聚集,进而促进了液相中大分子簇的继续生长;另外一部分分子簇会进入气相,在气液接触面生长,进而促进了大分子簇在气液接触面的继续生长。

4 结论

1)流动体系下CO2水合物反应过程中的诱导时间很短,表明流动状态下CO2水合物的生成非常迅速;管道各监测点的压力随时间的变化趋势一致,表明CO2水合物在整个循环管路内几乎同时生成。

2)通过分析CO2水合物生成过程中压差的变化,将水合物的生成过程分为CO2水合物生成前、CO2水合物生成诱导期结束和CO2水合物大量聚集三个阶段。

3)随着反应的进行,循环回路中的压差先增大后减小。CO2水合物在860 s时开始大量生成,管路内的流动阻力也开始增大,造成压差增大;随着实验的进行,管道内集聚了大量的CO2水合物,造成管路内流体黏度的增加,黏度的增加导致流量降低,进而使压差降低。

4)CO2水合物生成诱导时间随体系压力的升高、流量的增加逐渐缩短,同时高压力、大流量也加快了诱导时间缩短的速率。

5)管输流动体系下CO2水合物的生成分为成核和生长两部分。