一台电站锅炉水冷壁管壁厚异常减薄的原因分析

2019-01-20熊文俊

熊文俊

摘 要:电站锅炉定期检验是保障锅炉安全运行的重要手段,对于定期检验过程中发现的问题,分析其成因,对于预防锅炉事故具有重要意义。该文作者通过对某台电站锅炉定期检验时,发现的水冷壁管减薄的问题,通过对减薄部位割管金属进行宏观检查、金相检验、扫描电镜检验和化学实验分析等,结果表明,造成该锅炉壁厚减薄的原因为硫化物和S原子高温烟气腐蚀。通过该次分析论证,对于后期锅炉的安全运行提出了指导意见。

关键词:电站锅炉;水冷壁;减薄

中图分类号:TG174 文献标志码:A

某 火 力 发 电 厂 3 号 锅 炉 型 号 为 HG1025-18.2/540-YM6,属于亚临界控制循环汽包炉,为单炉膛、一次中间再热、平衡通风和固态排渣的 π 型烟煤炉。炉膛燃烧器分为五层,正四角布置,采用逆时针旋转的切园燃烧方式。水冷壁由前墙、后墙、左墙、右墙、延伸侧包墙和底包墙水冷壁组成,其中炉膛前墙、后墙和侧墙水冷壁均为内螺纹鳍片管,材料为 20 G,规格Φ44.5×5.4 mm,管节距 63.5 mm,前墙和后墙水冷壁管均为 245 根,侧墙 380 根。

该锅炉投产于 1998 年 12 月,累计运行 11.5万 h 后电厂利用检修时机在炉膛后墙标高约 30 m处、56 号吹灰器的下侧切取 2 根水冷壁管(锅炉右侧数第 67 和 68 根)作为取样管进行检验,检查发现 2 根取样管向火侧均存在壁厚异常减薄现象。

1 宏观检查

1.1 管外壁检查

取样管向火侧外壁均为附着物所覆盖,如图1所示,附着物的最大厚度超过2 mm。附着物分为多层,其中外层附着物坚硬、易碎,多处附着物外层出现不同程度的剥落。

1.2 管内壁检查

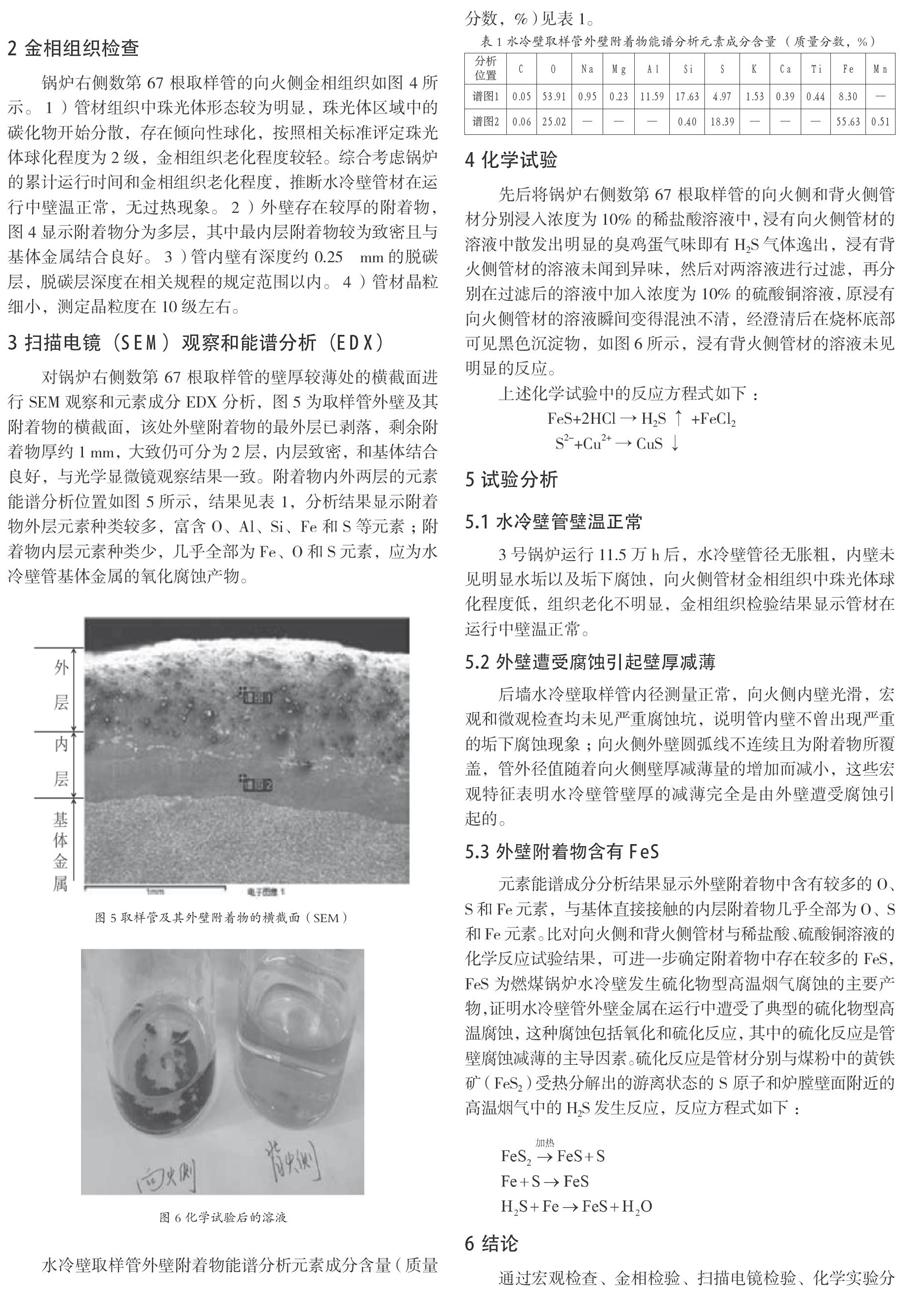

沿取样管的鳍片位置纵向剖开管子,图 2(a) 显示管内壁呈深黑色,无明显水垢附着,內壁螺纹线明显,酸洗后管内壁图 2(b), 表面光滑,未见明显的腐蚀坑,内螺纹线的凸起高度均匀。

1.3 壁厚检测

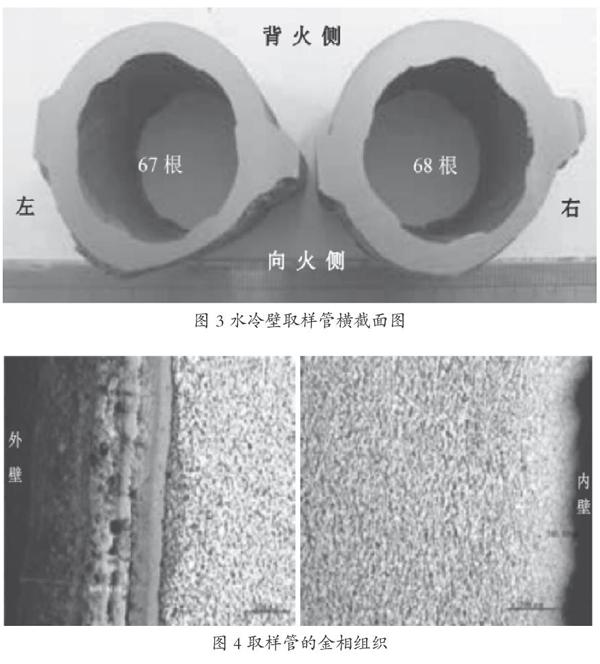

2根取样管的横截面如图 3所示,图示取样管的背火侧壁厚均匀,向火侧外壁轮廓的圆弧线不连续,壁厚不均匀,局部减薄非常明显。实测锅炉右侧数第 67 根取样管的背火侧壁厚约 5.7 mm,壁厚正常;向火侧以中间为界,左半侧壁厚约为4.8 mm, 稍有减薄,右半侧的最小壁厚为 3.0 mm,壁厚减薄约 45%,已超过火力发电厂金属监督规程的允许值。

2 金相组织检查

锅炉右侧数第 67 根取样管的向火侧金相组织如图 4所示。1)管材组织中珠光体形态较为明显,珠光体区域中的碳化物开始分散,存在倾向性球化,按照相关标准评定珠光体球化程度为 2 级,金相组织老化程度较轻。综合考虑锅炉的累计运行时间和金相组织老化程度,推断水冷壁管材在运行中壁温正常,无过热现象。2)外壁存在较厚的附着物,图 4显示附着物分为多层,其中最内层附着物较为致密且与基体金属结合良好。3) 管内壁有深度约 0.25 mm的脱碳层,脱碳层深度在相关规程的规定范围以内。4)管材晶粒细小,测定晶粒度在 10 级左右。

3 扫描电镜(SEM)观察和能谱分析(EDX)

对锅炉右侧数第 67 根取样管的壁厚较薄处的横截面进行 SEM 观察和元素成分 EDX 分析,图5 为取样管外壁及其附着物的横截面,该处外壁附着物的最外层已剥落,剩余附着物厚约 1 mm,大致仍可分为2层,内层致密,和基体结合良好,与光学显微镜观察结果一致。附着物内外两层的元素能谱分析位置如图 5所示,结果见表 1,分析结果显示附着物外层元素种类较多,富含 O、Al、Si、Fe 和 S 等元素;附着物内层元素种类少,几乎全部为 Fe、O 和 S 元素,应为水冷壁管基体金属的氧化腐蚀产物。

水冷壁取样管外壁附着物能谱分析元素成分含量 (质量分数,%) 见表1。

4 化学试验

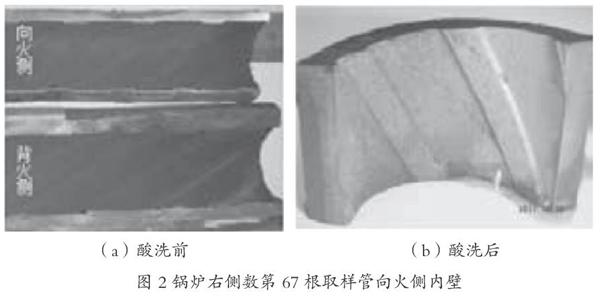

先后将锅炉右侧数第 67 根取样管的向火侧和背火侧管材分别浸入浓度为 10% 的稀盐酸溶液中,浸有向火侧管材的溶液中散发出明显的臭鸡蛋气味即有 H2S 气体逸出,浸有背火侧管材的溶液未闻到异味,然后对两溶液进行过滤,再分别在过滤后的溶液中加入浓度为 10% 的硫酸铜溶液,原浸有向火侧管材的溶液瞬间变得混浊不清,经澄清后在烧杯底部可见黑色沉淀物,如图 6所示,浸有背火侧管材的溶液未见明显的反应。

上述化学试验中的反应方程式如下:

FeS+2HCl→H2S↑+FeCl2

S2-+Cu2+→CuS↓

5 试验分析

5.1 水冷壁管壁温正常

3号锅炉运行11.5万h后,水冷壁管径无胀粗,内壁未见明显水垢以及垢下腐蚀,向火侧管材金相组织中珠光体球化程度低,组织老化不明显,金相组织检验结果显示管材在运行中壁温正常。

5.2 外壁遭受腐蚀引起壁厚减薄

后墙水冷壁取样管内径测量正常,向火侧内壁光滑,宏观和微观检查均未见严重腐蚀坑,说明管内壁不曾出现严重的垢下腐蚀现象;向火侧外壁圆弧线不连续且为附着物所覆盖,管外径值随着向火侧壁厚减薄量的增加而减小,这些宏观特征表明水冷壁管壁厚的减薄完全是由外壁遭受腐蚀引起的。

5.3 外壁附着物含有FeS

元素能谱成分分析结果显示外壁附着物中含有较多的 O、S 和 Fe 元素,与基体直接接触的内层附着物几乎全部为 O、S 和 Fe 元素。比对向火侧和背火侧管材与稀盐酸、硫酸铜溶液的化学反应试验结果,可进一步确定附着物中存在较多的 FeS,FeS 为燃煤锅炉水冷壁发生硫化物型高温烟气腐蚀的主要产物,证明水冷壁管外壁金属在运行中遭受了典型的硫化物型高温腐蚀,这种腐蚀包括氧化和硫化反应,其中的硫化反应是管壁腐蚀减薄的主导因素。硫化反应是管材分别与煤粉中的黄铁矿 (FeS2) 受热分解出的游离状态的 S 原子和炉膛壁面附近的高温烟气中的 H2S 发生反应,反应方程式如下:

6 结论

通过宏观检查、金相检验、扫描电镜检验、化学实验分析等手段,对3号锅炉后墙水冷壁管减薄部位进行分析,可以得知3号锅炉后墙水冷壁管壁厚异常减薄的主要原因是由硫化物和S原子高温烟气腐蚀。在今后此台锅炉运行过程中,应注意随时监测燃料中硫元素的含量,一旦超标,应进行脱硫除硫处理。

参考文献

[1]刘帅,陈建钧.T23水冷壁焊接接头失效分析[J].机械强度,2019(4):949-956.

[2]吕当振,周延华.600MW超临界W火焰锅炉垂直水冷壁壁温分布特性及偏差控制[J].中国电机工程学报,2019(11):3312-3320.

[3]李益民,范长信.DL/T438—2009火力发电厂金属技术监督规程解读[J].电力建设,2012(3):97-101.