抽油杆锻造成形过程有限元分析

2019-01-15张少锋罗小兵

张少锋,罗小兵,刘 俊

(渤海石油装备新世纪机械制造有限公司抽油杆制造厂,天津 300280)

0 引言

早期抽油杆锻造主要靠人工操作,且锻造成形过程为6工位,劳动强度大、生产效率低、合模精度差,影响产品质量的人为因素较多。而国际目前最先进的抽油杆锻造生产设备为俄罗斯抽油杆连续热锻自动机,该设备自动化水平高,模具精度高、寿命长,8工位连续热模锻成形,成形精度高,生产效率是国产锻机的6倍以上,近年来,国内抽油杆生产企业陆续引进该设备,研究6工位成形与8工位连续热模锻成形的成形过程,对比其优缺点,利用有限元分析,模拟锻造成形过程,研究影响模具成形质量的有关因素及8工位连续热模锻成形的优势。

1 锻造成形过程有限元分析

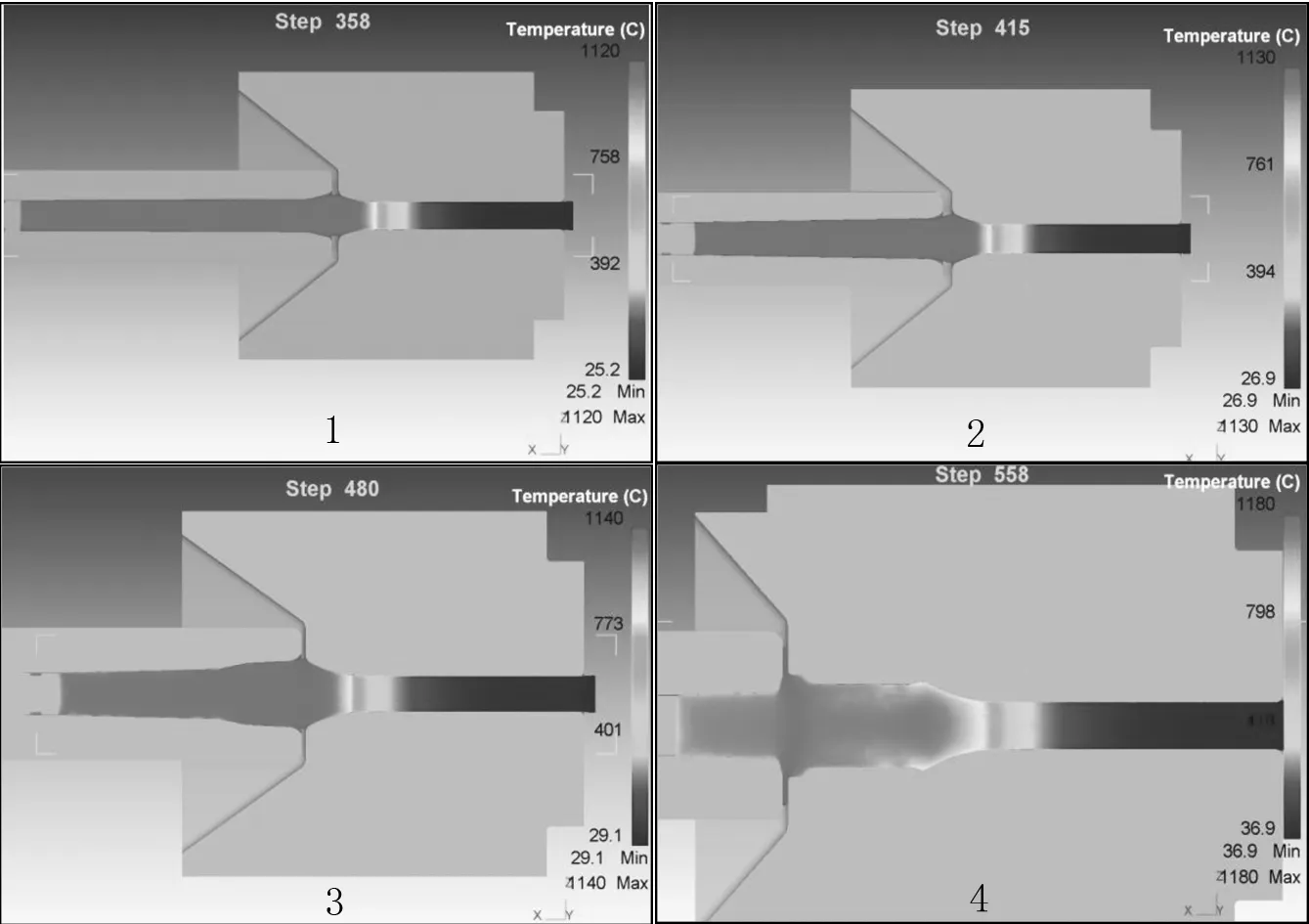

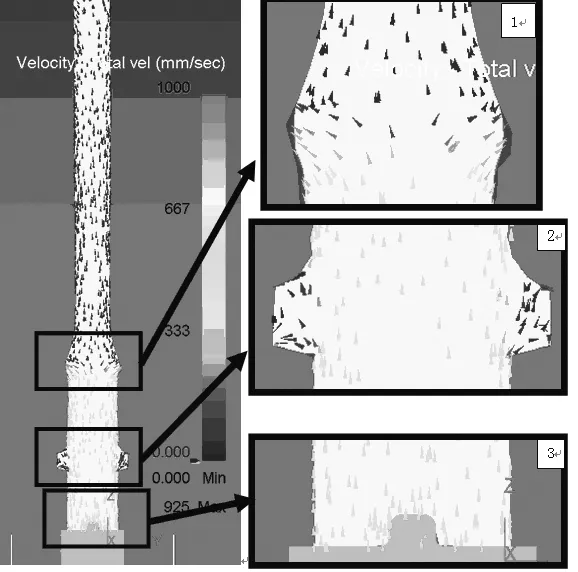

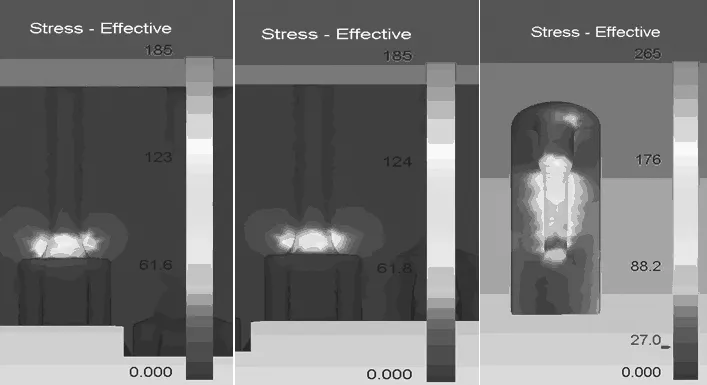

为了研究锻造成形过程各工艺参数及模具结构等因素对锻造成形质量的影响,进行抽油杆镦锻过程的有限元模拟仿真。DEFORM是目前通用的刚塑性有限元分析软件,在常温锻造、热锻成形分析中广泛应用,DEFORM软件能有效预测零件成形过程中产生的缺陷,分析精度和可靠性有充分保证。通过基于DEFORM的抽油杆成形过程的三维温度场、应力、应变、模具温度及应力、应变分析,模拟Φ19 mm抽油杆8工位成形过程(图1)。

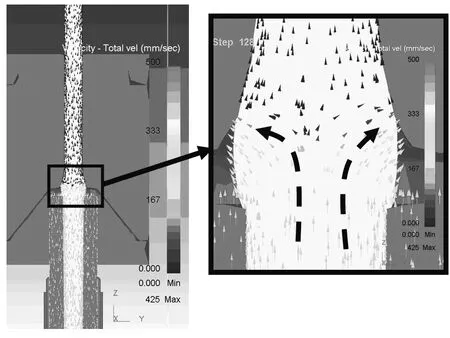

图1 抽油杆8工位锻造成形过程1~4工步模拟

2 成形工艺对比

利用有限元软件DEFORM—3D对比引进热模锻自动机8工位成形技术和国内平锻机的6工位成形技术,分析验证8工位精密模锻成形工艺的优势。

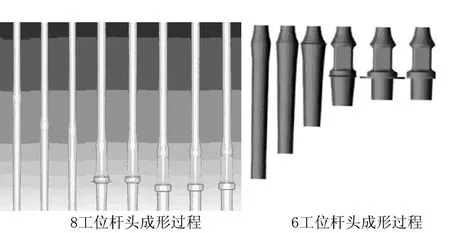

2.1 成形工艺工步安排

(1)8工位成形技术。8个工位依次为聚料Ⅰ、聚料Ⅱ、聚料Ⅲ及扳手方预成形、扳手方成形、切飞边、螺纹部位镦粗、扳手方精整Ⅰ(转90°)、扳手方精整Ⅱ(转90°)。模拟成形结果见图2。

(2)6工位成形技术。6个工位分别为聚料Ⅰ、聚料Ⅱ、聚料Ⅲ、预成形、成形、打字切边。模拟成形结果见图2。

图2 8工位杆头成形与6工位杆头成形过程

2.2 模拟成形结果分析

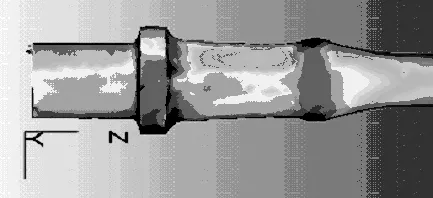

模拟分析表明,6工位模具设计中扳手方与头部的圆柱同时成形,锻件受压力长度较大,造成变形量大、成形难度大,工件易产生压缩失稳,发生弯曲,即使在后续的整形工序中锻件形状得到矫正,工件内部纤维流线也会发生折叠、紊乱甚至断裂,易产生折迭缺陷,锻造成形质量难以保证。6工位模具锻造过程由人工操作,生产节拍较低,模具结构设计中未考虑冷却装置。但实际情况是,模具在连续的工作中温度会不断升高,且在预成形、成形工步中,为了将坯料达到锻造的尺寸要求,操作者往往在这2个工步分别锻打(3~4)次,造成模具的温升更快,一旦超过模具材料的相变温度,模具会很快失效。

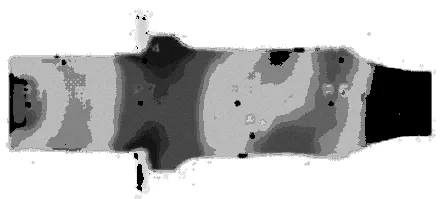

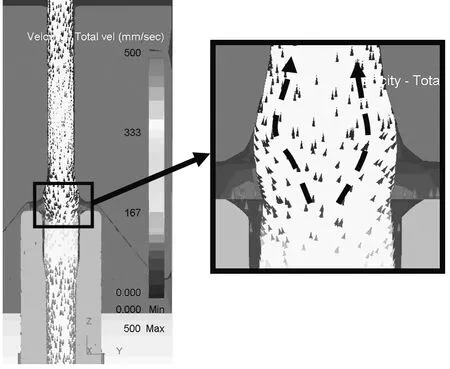

图3 8工位杆头成形模具聚料结果

图4 6工位模具成形结果

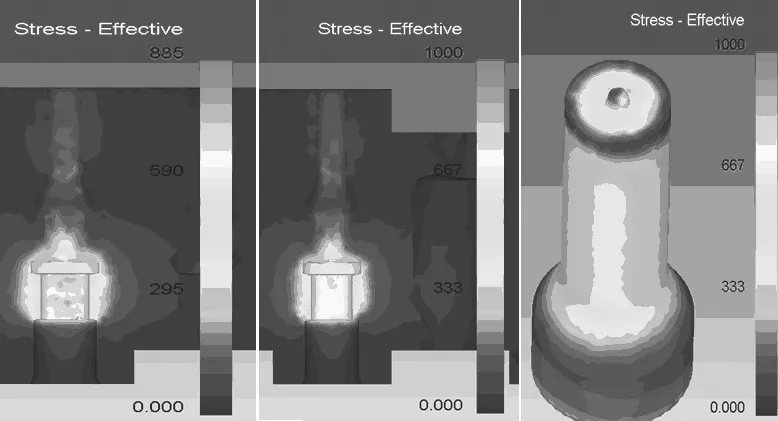

8工位模具设计方案中将头部圆柱段镦粗放在扳手方成形和切边后单独进行,使工件受压力时受力长度较小,工件较易成形,避免了工件的压缩失稳和弯曲变形,见图3。并增加2个工位用于精整工件,成形质量好、精度高,内部金属流线均匀连续,成形质量得到根本保障。8工位模具的凹模和冲头结构内设计了循环水通道,持续进行循环冷却,使模具保持一定温度下的热平衡,有效提高模具的使用寿命(8工位模具区别于6工位锻模的主要特点)。6工位模具成形结果见图4,8工位模具成形结果见图5。

检测结果表明,进口设备生产的抽油杆锻件在外观质量、尺寸精度、锻造组织、晶粒度、金属流线连续性等方面明显优于国产平锻机。

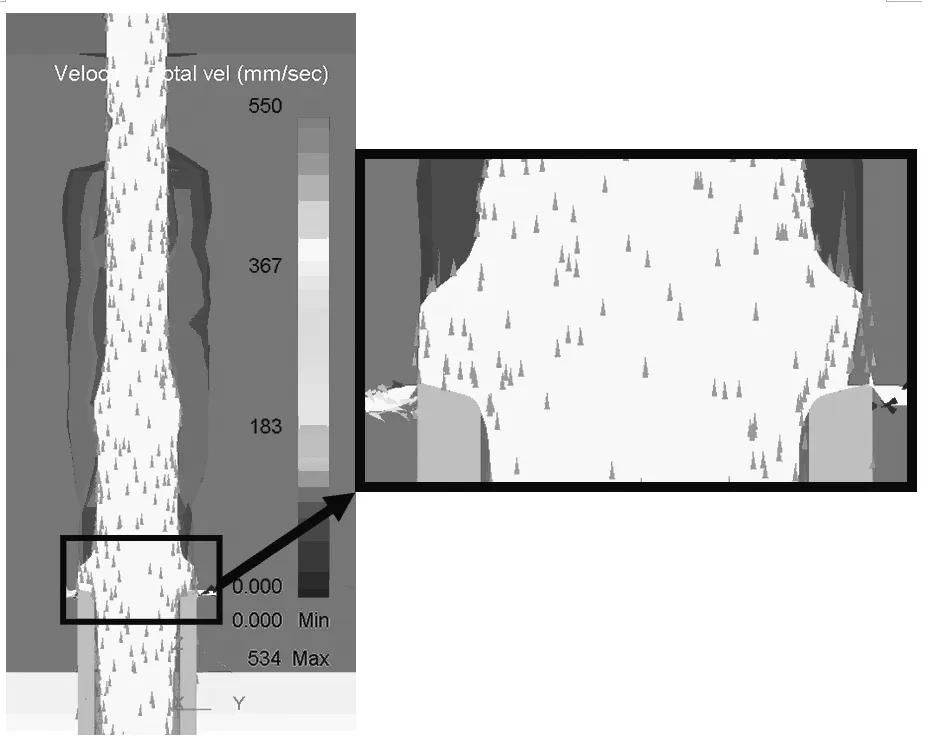

图5 8工位模具成形结果

3 基于有限元分析的模具优化设计

翻译并转化引进镦锻机配套模具图纸,开展模具国产化研究,借助模拟手段,运用有限元软件DEFORM—3D软件对转化的国产模具的抽油杆锻造步骤分别进行数值模拟,获得抽油杆成形时金属的流动变形过程、应力、应变、温度分布状态,所需成形力的大小、模膛充满状况,检验模具设计的合理性,预测和分析可能产生缺陷的部位及原因,据此优化工艺参数和模具(模膛)结构,委托模具商开模试制,经过工艺验证和试用,成功替代了进口模具。

3.1 材料流动

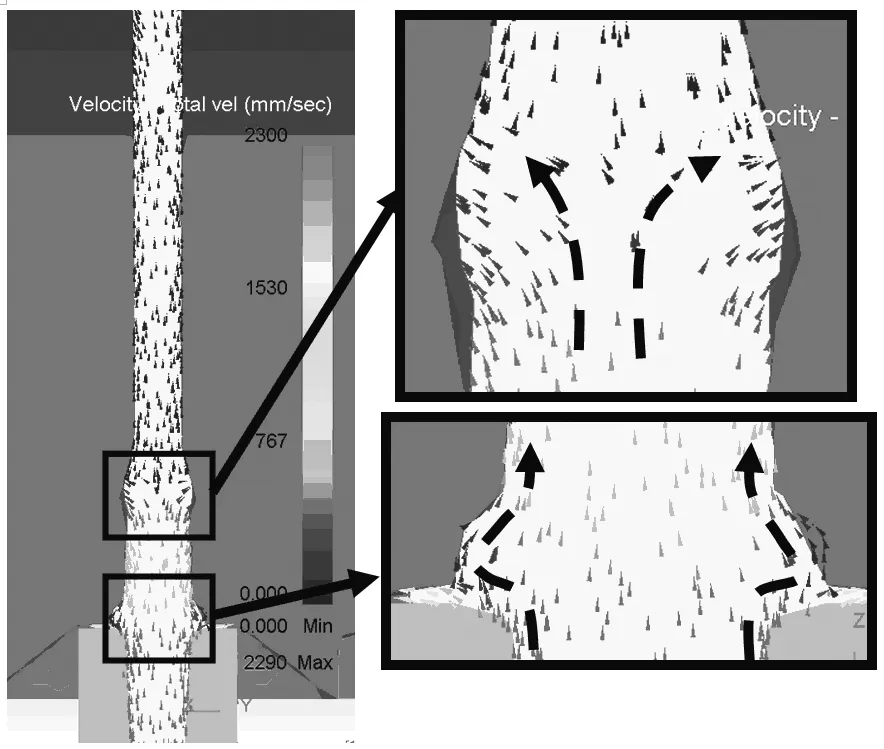

通过模拟材料流动,可观察材料流动趋势和状态,及时发现材料在成形过程中产生的叠料、起皱、填充不足等缺陷,通过合理优化设计锻模结构能避免材料内部的气孔、夹杂等缺陷,形成合理的金属流线分布,对工件服役寿命、工作性能有很大提高。图6~图10为国产化模具成形时材料流动状态模拟,工位7、工位8为精整工序,材料流动极少,图略。材料流动状态模拟图显示,工件成形时材料流动方向与工件服役时的受力方向一致,流动均匀,方向合理。聚料时,工件鼓形区域的材料流动均匀合理,冲断飞边之后工件的纤维仍呈流线分布,材料纤维分布无折叠或者折断,冲模设计合理。

图6 工位2材料流动

图7 工位3材料流动

图8 工位4材料流动

图9 工位5材料流动

图10 工位6材料流动

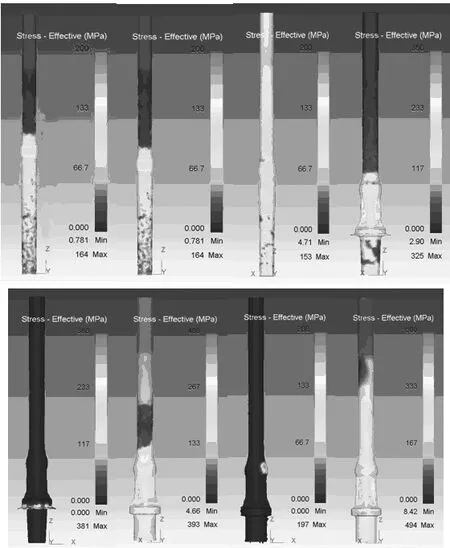

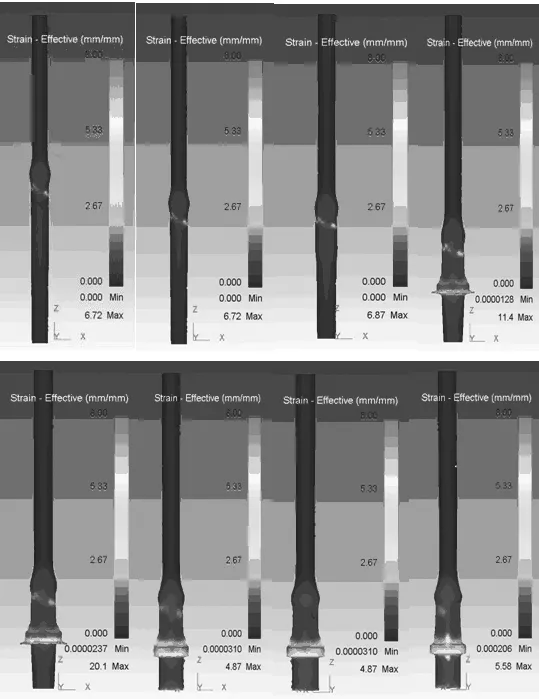

3.2 工件应力应变

通过工件的应力、应变云图可以看出材料在变形过程中各部位的受力和变形大小。根据最小阻力原则,材料发生塑性变形时,总是向受力最小的方向流动,所以材料的受力情况决定材料的最终形状。工件变形时,应变在材料内部应变分布均匀,不应太大,否则材料纤维会被拉断;应变太小,材料不足以发生塑性变形,会产生弹性回复工件贴模性不好。图11和图12显示,工件在成形过程中应力分布较均匀,应变大小适当,在第四个工位的变形量最大,其他工位也有适量变形,各工位分配的变形量较均匀合理,材料的成形效果好。

图11 锻件应力云图

图12 锻件有效应变云图

分析结果表明,工件在成形过程中应力分布较均匀,应变大小适当,在第四个工位的变形量最大,其他工位也有适量变形,各工位分配的变形量较均匀合理,材料的成形结果好,模具设计先进、结构合理,满足工艺要求。

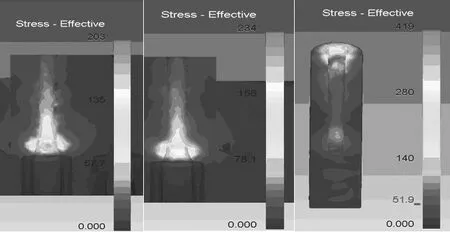

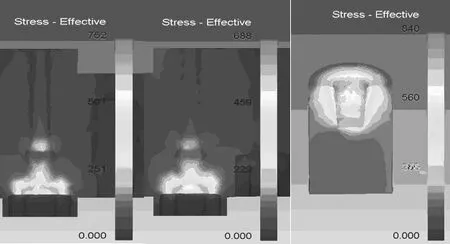

3.3 模具应力

图13~图16模拟不同工步模具的受力情况。模具应力云图可以看出模具的使用情况,提前预测快速磨损部位,在设计模具时,将磨损较快的部位做成镶块,方便快速换模,降低模具制造成本和使用中修模的费用。

4 结论

(1)锻造成形过程仿真分析表明,8工位锻造成形过程平缓,充满度高。

图13 第二工位模具受力

图14 第三工位模具受力

图15 第四工位模具受力

图16 第六工位模具受力

(2)通过分析8工位和6工位锻造成形过程工步安排,得出8工位模具设计更加合理,其生产的抽油杆锻件在外观质量、尺寸精度、锻造组织、晶粒度、金属流线连续性等方面明显优于6工位锻造。

(3)对模具成型过程工件所受应力的仿真研究表明,工件在成形过程中应力分布较均匀,应变大小适当,在第四个工位的变形量最大,其他工位也有适量变形,各工位分配的变形量较均匀合理,材料的成形结果好,模具设计先进、结构合理,满足工艺要求。