3.2 m钢板预处理生产线项修和易损件的改进

2019-01-15安丰泉

安丰泉

(北方重工集团有限公司金属结构分公司,辽宁沈阳 110140)

0 引言

3.2 m钢板预处理生产线是钢板在加工前进行的表面抛丸、除锈并涂上一层保护底漆的加工工艺的设备。钢板经过预处理后可提高机械产品和金属构件的抗腐蚀能力,提高钢板的抗疲劳性能,延长使用寿命。设备检修与维护是保证设备正常生产不可缺少的重要环节。根据本单位的具体特点合理选择使用易损件,在设备维修方面为企业降低成本做贡献。

1 设备结构与组成

3.2 m钢板预处理生产线设备最大加工板材宽度3.2 m,钢板最大厚度100 mm。型材H形钢最大高度300 mm。设备由上料辊道、预热系统、除尘系统、抛丸除锈系统、中间辊道、自动喷漆室、烘干室、除漆雾系统、下料辊道,电气控制系统等10部分组成,全长62 m。

2 项修与改进

抛丸除锈系统由前密封室、抛丸室(抛丸室轨道)清扫室、后密封室、丸料循环系统和除尘系统等组成。抛丸室、清扫室是全设备检修维护的重点部位,也是易损件更换频率最高的地方。

2.1 抛丸室

抛丸室有8个抛丸器,上、下分别有4个。室内钢板上焊接M16×80 mm螺栓,每块耐磨衬板用2个M16六棱柱长耐磨螺母与M16×80 mm螺栓紧固,有4根辊轴。加工H形钢时,每个工件之间留一定的距离,保证侧面达到加工要求,这就造成抛丸室内包括上下抛丸器全部易损件磨损非常快、维修频率高,多数六棱柱长耐磨螺母根部被打断。掉在下面筛网上还好,如果掉在抛丸器叶片里这台抛丸器的叶片全部被打碎。还有个别缺螺母的衬板,钢丸从衬板孔打穿外壳钢板飞出十多米远非常危险。经过了解和网上咨询最后采购大帽耐磨圆螺母,全部替代六棱柱长耐磨螺母。安装后效果非常好,维修次数明显减少。

抛丸室内4根辊轴中间两根耐磨套打漏多个,更换时发现备件与实物止口结构完全不同,新旧衬套不能安装在一根轴上。只好把2根辊轴耐磨套全部拆下换上新套,重新加工4个普通材料钢套安装在2个辊轴的两端。

2.2 清扫室

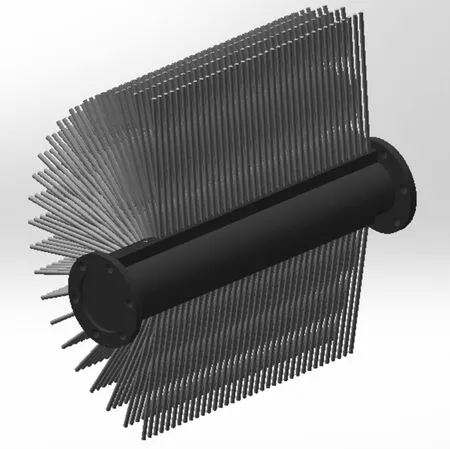

一级清扫,采用高强度尼龙滚刷清扫,在旋转过程中将钢板上的钢丸扫起,并扫进收丸螺旋送器内,螺旋输送器将钢丸排到室体内,由抛丸除锈系统底部螺旋叶片带走。其中关键部件就是尼龙滚刷。原厂滚刷是把滚刷根部与滚刷轴固定,再用塑料整体灌注滚刷根部表面,更换滚刷费用很高,如采用毛刷和滚刷轴分体结构,毛刷磨损到极限时更换毛刷就能够降低成本。采购半圆形毛刷10件,底板长度670 mm,2个毛刷合在一起成圆形,10件组装成一个滚刷轴。根据半圆形毛刷尺寸和原厂轴两端法兰盘测绘,制作滚刷轴总长3400 mm,加工时保证同轴度(图1)。每个半圆形毛刷用8-M8×50 mm内六角螺栓固定。滚刷轴安装运行平稳达到设计要求,节省费用相当于原价格的1/3,约一万多元人民币。

图1 滚刷

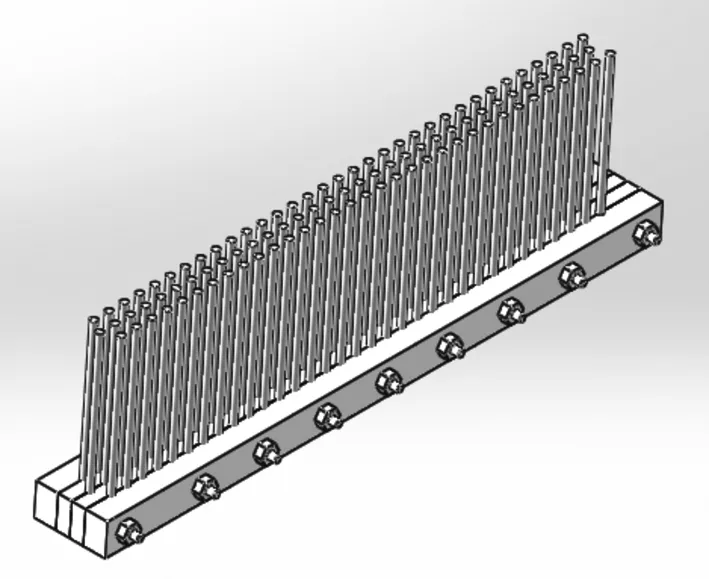

二级清理,侧刷清扫装置由侧刷、驱动机构、固定装置及导向机构组成。刷子22个,底板长545 mm宽65 mm厚30为底板,2个刷子间距400 mm,每个刷子长度方向两端固定在2条同步链条上。整个传动是由摆线针轮减速机电机,通过链轮、链条、链轮轴上的2个链轮,带动2条同步链条上的刷子清扫钢板上的钢丸。2条同步链条松紧度靠2个丝杆和螺母进行调节。整个机构能够上下升降。原厂刷子的底板用塑料灌注制成,塑料底板制成刷子在运行中发生意外极易损坏。每年正常磨损和意外损坏的毛刷50个左右,价值1.4万元人民币。为了降低成本只有在底板上想办法,采用让底板能长期使用,只更换刷毛能降低成本的方法设计出底板图纸,用9-M6×80 mm螺栓把4个条板距刷毛一端6 mm处夹紧。用电烙铁把6 mm毛烫平在沉孔中防止刷毛脱落(图2)。查阅资料并咨询了厂家,最后选白色尼龙板和奶黄色尼龙板材料,由厂家按图纸尺寸加工板条。

图2 底板

2.3 对2种材料进行对比

(1)白色尼龙6。该材料具有最优越的综合性能,包括机械强度、刚度、韧度、机械减震性和耐磨性。

(2)奶油色尼龙66。与尼龙6相比较,其机械强度、刚度、耐热和耐磨性,抗蠕变性能更好,但冲击强度和机械减震性能下降,非常适合于自动车床机械加工。

对2种尼龙材料虽然在性能上有了一些了解,但是制作成毛刷底板究竟如何还是未知数,最后决定采购2种材料各2套。采购耐磨刷毛Φ2 mm,长度170 mm,重5 kg。底板和刷毛组装用9-M6×80 mm螺栓紧固时,白色尼龙有点软夹不住刷毛。奶白色尼龙底板和刷毛组装时就非常好,冲击强度也可以。故决定采购奶白色尼龙66,200根。制作44个刷子,一组安装使用,一组备用。经过半年的使用刷子底板没有损坏,都是刷子毛正常磨损,设备运行1 a节省近万元人民币。

2.4 斗式提升机项修

斗式提升机由上部区段、中间机壳、下部区段、驱动装置、输送胶带、料斗及逆止制动装置等组成,驱动装置采用摆线针轮减速机电机。

原厂配帆布输送带,宽600 mm,12 mm,料斗116个,上下滚筒中心距10 m。它是通过电机、摆线针轮减速机驱动上滚筒,带动下滚筒逆时针旋转把下边的钢丸带到上边螺旋叶片内,由螺旋叶片传送到储丸斗供给8个抛丸器抛丸。打完的钢丸落在下边的螺旋叶片内传送到提升斗的最下面,往复循环。这次项修的是更换帆布输送带、料斗(铸铁)、上下滚筒轴承,下滚筒重新挂胶。

2.4.1 前期准备

采购橡胶输送带23 m,固定料斗的专用螺栓,轴承4套等。料斗用碳钢制作,料斗口外侧焊耐磨条,共计150个。项修前下滚筒拆除挂胶。采购橡胶输送带中间有多层PE线,提高拉伸和耐磨强度。到货后把橡胶输送带打开铺平,测量好总长度,按原料斗孔尺寸划线,用专用钻头钻孔。

2.4.2 拆卸与安装方案

(1)现场桥式起重机钩头距离提升机上口有2 m左右,帆布输送带长不易吊出,桥式起重机距厂房棚顶高度约9 m,只能用汽车吊把帆布输送带分两次吊出来,再把橡胶输送带分两次送回去。

(2)在中间机壳地面观察门侧面开一个矩形门,高1 m,宽距两边10 mm,(安装橡胶输送带接头、料斗后,重新剪切一块5 mm厚钢板加同尺寸的耐磨橡胶板把门赌上,螺栓紧固)。

(3)橡胶输送带接法有2种。①把上滚筒降到最低处,确定胶带周长,用汽车吊把胶带吊到提升机上滚筒,分开胶带两端,汽车吊把胶带落在上滚筒,胶带一端绕过下滚筒与另一端胶带对齐,用2块(600×150×15)mm的钢板把2个胶带端头夹在中间,用螺栓紧固。把上滚筒上调拉紧胶带,然后用螺栓把料斗固定在胶带上。②胶带按原尺寸多留一些(搭接后多余切除),同样上述汽车吊的吊法,胶带一端绕过下滚筒与另一端重叠约400 mm,用螺栓紧固。上滚筒上调把胶带拉紧,用螺栓把料斗固定在胶带上。另外,2种方法胶带对接或搭接时,用制作的2个卡具分别把上下胶带紧固,卡具中间通过手拉葫芦吊把上下胶带拉紧,再钻孔紧固螺栓。

2.4.3 2种方法优缺点

对接法滚筒运行平稳,但是两块铁板夹在胶带两侧,长时间运行胶带与铁板接触处会有折痕,胶带易断裂。两端对接铁板的宽度尺寸小,不易操作。搭接法滚筒运行时胶带搭接处有一点跳动,一段时间运行就平稳了。安装比较方便搭接处钻孔多一些。操作方便。经综合考虑决定采用第二种搭接法。

2.4.4 安装

首先把帆布输送带切断,下滚筒拆下来外协挂胶,回来后安装。安排人员分项工作,考虑到在观察门和新开门处安装料斗只能配置3人,多人无法操作,故在地面尽量把料斗安装在橡胶输送带上。胶带对折后找重心偏上一些用布袋尼龙绳吊具系牢固。用汽车吊把帆布输送带分2次吊出,然后吊新胶带,第一次把胶带一半放入上部区段,另一半放在走台上,解开布袋尼龙绳。第二次用布袋尼龙绳吊胶带的对折处,把胶带全部放入中间机壳内,胶带的打折处放在上滚筒上,取出布袋尼龙绳,其他都是按方案进行。

3 结束语

近些年,公司开拓更多的海外市场承揽的海外项目在不断增加,2017年1月新安装1台型材预处理生产线,缓解了钢板预处理生产线的生产压力。该设备易损件方面主要参考钢板预处理生产线出现的问题与生产厂技术人员进行探讨并加以改进,为以后设备维修打下坚实的基础。