基于磨削深度对凸轮轴磨削烧伤影响的研究

2019-01-15廖礼鹏彭锦华

廖礼鹏 ,彭锦华

(1.湖南有色金属职业技术学院,湖南株洲 412000;2.湖南有色金属工业技工学校,湖南株洲 412000)

0 引言

磨削加工时产生的热使得所加工的工件表层金相结构产生变化,表面层的硬度发生改变,影响到工件的使用性能,同时磨削加工后工件表面呈现出不同颜色的氧化膜,这种现象称为磨削烧伤。磨削烧伤的根本原因是工件表面材料由于温度过高导致晶格结构发生变化,磨削时磨削区域的温度可达到(100~1000)℃,可见磨削烧伤和磨削温度的关系紧密相连,因此,研究磨削烧伤有助于进一步完善磨削温度的研究。针对干磨条件下不同磨削深度对凸轮轴磨削烧伤影响的实验研究,将磨削深度为0.001 mm、0.003 mm,0.005 mm,0.01mm和0.15 mm时加工好的凸轮轴上的凸轮片用超景深显微镜和观色法进行磨削烧伤影响的实验研究。

1 凸轮轴

凸轮轴的应用非常广泛,是发动机的关键部件之一。由一根圆柱形棒体、若干组凸轮组成。它根据内燃机的工作顺序、配气正时和升程规律来驱动气门及时开启和关闭。凸轮轴轮廓形面由基圆段、缓冲端、加(减)速度、顶端等组成。

2 实验方案

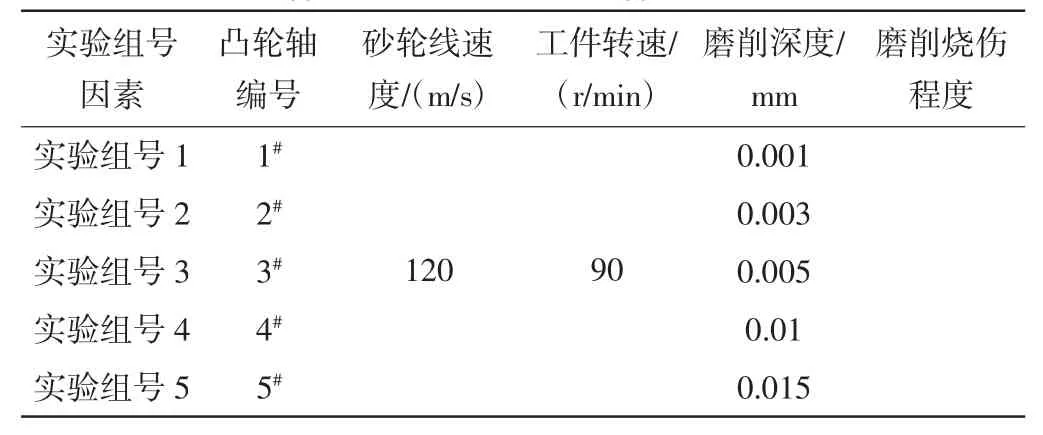

为了找出干磨时凸轮轴磨削产生磨削烧伤的指导磨削深度及磨削深度对磨削烧伤影响的规律,选择砂轮线速度为120 m/s、工件转速为90 r/min,对所选5个磨削深度(0.001 mm,0.003 mm,0.005 mm,0.01 mm和0.015 mm)分别进行磨削实验的烧伤检测,用编号为1#~5#的凸轮轴完成实验,实验完成后再统一进行磨削表面烧伤检测,实验参数见表1。

表1 磨削深度对磨削温度影响单因素实验方案

3 磨削烧伤的检测方法

磨削烧伤问题是由于磨削的工艺特点本身所决定的。在工艺参数、冷却的方式和磨料状态等选择不得当时,对于大多数含铁材料而言,极容易出现相当深的金相组织的变化层(回火层),严重时还会出现裂纹,这就是磨削烧伤。磨削烧伤是一个非常复杂的现象,它的表现形式也是多种多样的。磨削烧伤的检测方法较多,目前常用的检测磨削烧伤判别的方法有表面颜色检测法判断、显微判别检测法判断、金相判别检测法判断、酸洗检测法判断、成分分析检测法判断、涡流检测法判断和巴克豪森噪声检测法判断。

3.1 观色法

这种方法也称目视法,磨削烧伤时零件表面存在氧化膜,氧化膜的颜色、厚度同烧伤程度对应。随着磨削热而引起零件温度升高,铸铁和钢表面氧化膜的颜色有黄色、褐色、紫色、青色、烧伤最严重时为灰色。通过观察、识别工件磨削表面的颜色,就可以做出大致的烧伤程度的判断。这是方法虽然简单,但需要辅助其他烧伤检测方法增加其精确性。

3.2 显微硬度检测法

观察显微硬度在磨削变质层内垂直磨削表面的深度变化辨别烧伤。该检测方法要制作专门的试样,生产使用中不方便。

3.3 金相判别法

通过光学或电子显微镜观察工件表面层金相电镜图的变化判别烧伤。以烧伤本质作为判别标准,该检测方法理论上说是有保障的,但试样制作起来麻烦,生产中使用时不太方便。

3.4 酸洗法

在不同的情况下,根据特有电镜图的耐腐蚀性独特性,酸洗后表现的颜色也会呈现不同,因而可以用来识别有没有烧伤。此检测法检测有没有裂纹的特征是黑色条纹或当中黑、边缘光亮。该法是目前国内外广泛应用的检测轴承制造中磨削烧伤检测判别方法。该方法检测烧伤时,准确性高于通过表面观察颜色法。缺点是经过酸洗后的零件破坏了零件表层组织不能再使用。

3.5 成分分析法

如果发生磨削烧伤,在加工完的工件表面上就会形成一层氧化膜,它表面的化学成分与基体金属相对比,发生了一系列的变化。通过检测确定工件的表面层的氧化情况以及氧化膜厚度,这种方法是一种比较准确的磨削烧伤判别方法。

3.6 涡流检测法

该方法通过测定检测线圈阻抗的变化,测试试件的性能及有无缺陷。由于涡流检测烧伤是一项综合判断技术,因此单因素判断是有困难的,必须应用多频法。该方法目前还不太成熟,有可能发展为一种实用的烧伤检测方法。

3.7 巴克豪森噪声检测法

这是一种利用外加磁场作用,改变磁畴其作用方向,通过传感器来磁通阶跃的检测方法。该检测方法受被测区的应力、材料组织状态、塑性、变形、硬度、晶粒取向等有关因素的影响,在检测烧伤发生时,影响检测结果。

3.8 超景深显微镜

本次磨削烧伤的研究除了利用观色法外,还采用了VHX-500FE超景深三维显微镜进行凸轮轴的高速磨削烧伤研究。该设备由日本KEYENCE公司开发研究,无需拆卸、切断工件,只需将工件放在试样台上,就能方便地对工件进行检测;同时通过旋转调焦旋钮,就能获得较高质量的3D图像。此设备能够满足凸轮轴磨削烧伤的检测要求。本次实验的磨削烧伤检测是采用观色法和超景深显微镜检测磨削烧伤。

4 磨削深度对磨削温度影响的单因素实验

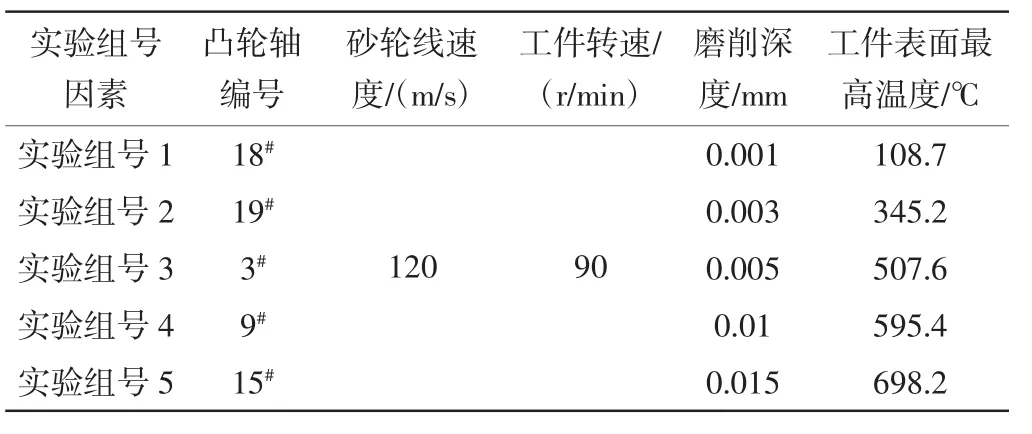

根据单因素磨削实验方案中的实际情况结合等差法,分别选取磨削深度 0.001 mm,0.003 mm,0.005 mm,0.01 mm,0.015 mm进行实验,其他因素不变,将所测得到的工件表面最高磨削温度进行整理,得到磨削深度与工件表面磨削温度的关系(表2)。表2数据表明,随着磨削深度的增大,磨削温度也随之升高。

表2 磨削深度与工件表面磨削温度的关系

5 磨削深度对凸轮轴磨削烧伤的影响

在砂轮线速度120 m/s,磨削深度0.001 mm,工件转速90 r/min时工件磨削表面超景深显微镜观测图,没有烧伤痕迹;在砂轮线速度120 m/s,磨削深度0.003 mm,工件转速90 r/min时工件磨削表面超景深显微镜观测图,此时放大倍数为200倍,可以看到磨削后的凸轮工件表面呈淡淡的黄色,以及细细的裂纹,说明已经存在磨削烧伤;在砂轮线速度120 m/s,磨削深度0.005 mm,工件转速90 r/min时工件磨削表面超景深显微镜观测图,此时放大倍数为200倍,可以看到磨削后的凸轮工件表面的黄色增多,以及裂纹增多变大,和磨削深度为0.003 mm相比,磨削烧伤程度增大;在砂轮线速度120 m/s,磨削深度0.01 mm,工件转速90 r/min时工件磨削表面超景深显微镜观测图,此时放大倍数为50倍,可以看到磨削后的凸轮工件表面呈青色,及粗大裂纹,和磨削深度为0.005 mm相比,磨削烧伤程度增大;在砂轮线速度120 m/s,磨削深度0.015 mm,工件转速90 r/min时工件磨削表面超景深显微镜观测图,此时放大倍数为20倍,可以看到磨削后的凸轮工件表面呈青灰色,以及粗大裂纹,和磨削深度0.01 mm相比,磨削烧伤程度明显增大。

6 结论

从以上的分析可以得出,凸轮轴表面的磨削温度越高,烧伤越严重,且在磨削深度0.015 mm时磨削温度最高,烧伤也最严重。因此,可以得出结论:在其他磨削参数不变的情况下,磨削深度的不断增大,凸轮轴表面的烧伤程度也随着增大。这是因为磨削深度的增大导致磨削热的增多,而磨削热的增多导致了磨削温度的上升。