离心泵滑动轴承温度偏高原因与对策

2019-01-15罗宏

罗 宏

(中海油销售东莞储运有限公司,广东东莞 523988)

0 引言

公司100 km多的Φ457 mm成品油管线,管线首站有4台串联输油主泵,负责把炼厂的成品油管输到管线末站。所用BA4001泵为水平中开多级式离心泵,蜗壳式结构设计,叶轮采用对称布置形式,基本平衡轴向力,各级蜗壳采用互成180°布置形式,基本平衡径向力。泵采用3级结构形式,总扬程300 m,流量830 m3/h,转速2980 r/min,电机功率800 kW。

1 滑动轴承的结构与原理

滑动轴承主要由轴瓦、轴承座、甩油环、测温元件、前后端盖、风扇等组成。轴瓦承受泵运转时的径向力,甩油环供应轴瓦的润滑油,风扇为轴承提供散热,恒位油杯保证整个轴承的润滑油始终保持在设定位置,滑动轴承的测温元件,设置温度保护为80℃报警,90℃停机。

2 检修过程

泵自投产以来已经运行了将近8 a,由于管线采用油品间歇输送,输油主泵每年运行时间不长,故一直没有进行检修。近年来,随着管线的满负荷运行,输油主泵也进入了长周期运行状态。考虑到油泵各构件的磨损情况,使用方决定对油泵进行大修。主要进行泵解体拆检维修,更换机械密封、轴瓦、轴承各磨损件及密封件,转子动平衡,更换润滑油脂等作业。

检修单位拆卸输油主泵电机和对泵转子做动平衡后,回装电机和转子并测量轴瓦间隙,之后对输油主泵新轴瓦调间隙,轴承箱密封垫改石棉垫为铜垫。输油主泵回装完成后开始试泵,B-A4001泵前滑动轴承温度高停泵。检修人员为处理轴瓦温度高问题重新刮瓦后继续试运行输油主泵,运行近24 h后正常停输,泵轴瓦温度正常但非驱动端机械密封渗漏。

处理完机械密封渗漏问题后继续测试油泵,发现后滑动轴承温度缓慢上升,运行近4 h后,轴承温度>70℃,为防止烧瓦停泵。

检修单位为处理输油主泵轴瓦运行温度高的问题,用4个月时间,反复采取刮瓦、间隙调整、更换泵级间密封环、更换不同牌号的润滑油、调整泵底座螺栓来消除油泵进出口管道应力等措施,但仍未解决问题,泵一直不能正常运行,严重影响了生产。

3 原因分析与问题处理

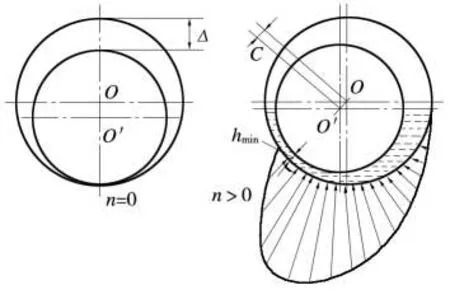

静止时轴颈位于轴瓦内孔的下部,直接与轴瓦接触,这时轴中心与轴承中心的垂直距离为OO'。当转子转动时,轴颈与轴瓦之间有直接摩擦,随着轴颈转动,润滑油由于黏性而附着在轴颈表面,被卷入轴颈与轴瓦的楔形间隙之中。油在楔隙中产生油压,油隙渐窄的部位油压较大,这个油压可将轴颈托起,使其在油膜上悬浮旋转,从而避免金属的直接接触。由于油压分布不均匀,且在轴颈与轴瓦间必须有一楔形间隙,此时轴颈中心不在轴承中心,而是在轴瓦的斜下方(图1)。

图1 轴颈与轴瓦油压分布

油膜的形成受转速、油黏度、间隙及载荷等因素影响。当转速越高,被带入楔隙的油越多,油膜压力越大,所以承载能力越大。油的黏度越大,被带入楔隙的油量越多,油膜的承载能力也越大。但过高的黏度则增加摩擦,导致轴瓦发热,轴瓦的发热使整个轴承温度升高,又使润滑油黏度降低,这一过程只有在达到平衡时,轴承才能够稳定运行。在操作时如超负荷或负荷突变,油膜压力无法平衡负荷,常导致轴瓦合金层烧毁。

现场人员经过测试和分析,决定统筹考虑,先后从联轴器的轴向安装间距、联轴器的径向同心度、轴瓦与轴颈的间隙、轴承盖的压紧力及轴承箱的清理等方面逐一进行排查,最终解决了问题。

(1)膜片挠性联轴器的拆检,测量联轴器原始安装间距为174 mm,比联轴器厂家推荐的安装间距170 mm大了4 mm。将电机向泵侧位置移动,使联轴器安装间距变成171.5 mm,联轴器的轴向位移减小,泵轴受到的轴向力降低,从而使泵的振动也同时减小。

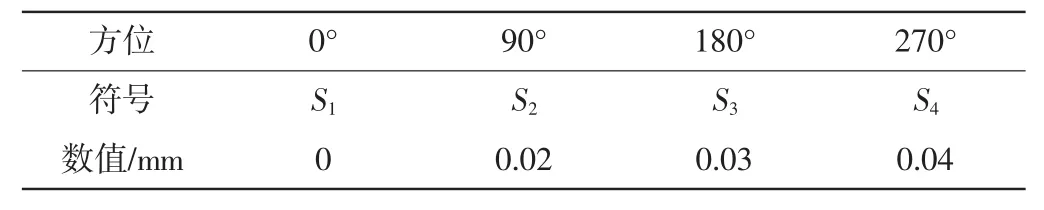

(2)联轴器找正,调整联轴器同心度,使联轴器径向偏差和轴向偏差<0.1 mm,进一步降低了泵的振动。对联轴器采用3表法找正,径向1块表,轴向对称布置2块表,可以减少因轴蹿动造成的误差,提高测量准确度。检测数据见表1和表2,表2中Ai=(Ai'+Ai")/2,i=1,2,3,4。

表1 径向找正

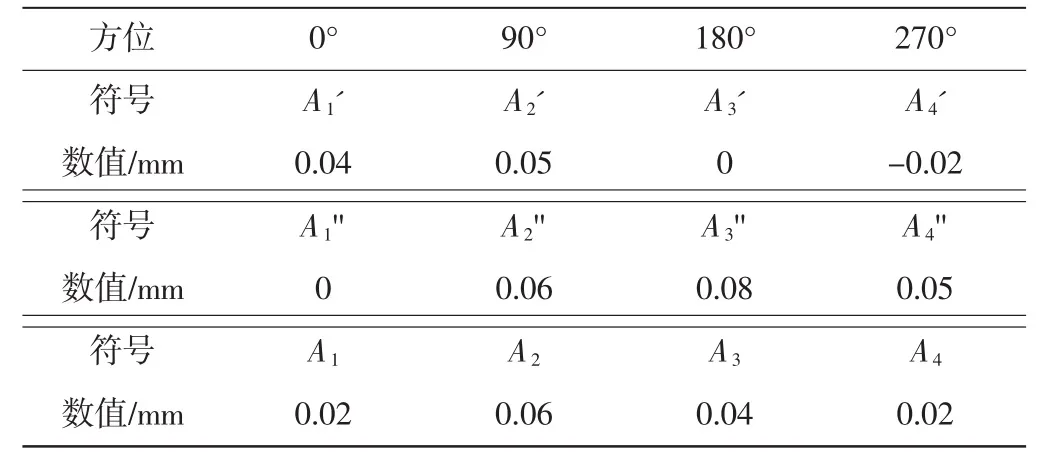

(3)轴瓦与轴颈间隙应适当,过大则降低轴承承载能力及旋转精度,并且油膜容易振动。间隙过小则容易发热,轴颈与轴瓦的接触角应在(60°~70°),太小加剧磨损,太大则油膜形成较困难。同时,通过刮研和涂色法进行检查,提高接触角范围内的接触点数。另外,为了防止轴瓦在工作过程中可能发生转动和轴向移动,除了配合过盈和止动零件外,轴瓦还必须通过增减轴承盖与轴承座接合面处的垫片厚度来调整轴瓦的压紧力。

表2 轴向找正

通过对轴瓦重新刮修,使轴瓦衬层平整,顶隙和侧隙符合要求(表3),紧力适中,泵在运行过程中轴与轴瓦之间的润滑油能形成良好的油膜,不仅能托起泵轴,还能及时带走热量。

表3 轴瓦重新刮修后轴衬数据及顶隙和侧隙

(4)轴承箱的清理。彻底清洗轴承箱,拆下底盖板清除污垢,清除加油孔盖帽污垢;疏通加油孔盖帽呼吸针孔,保持润滑油的清洁和防止油箱渗油。

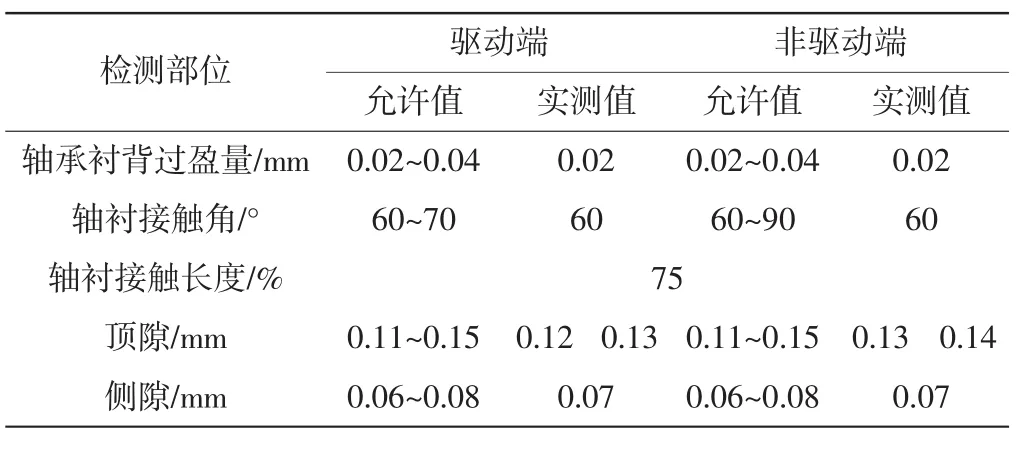

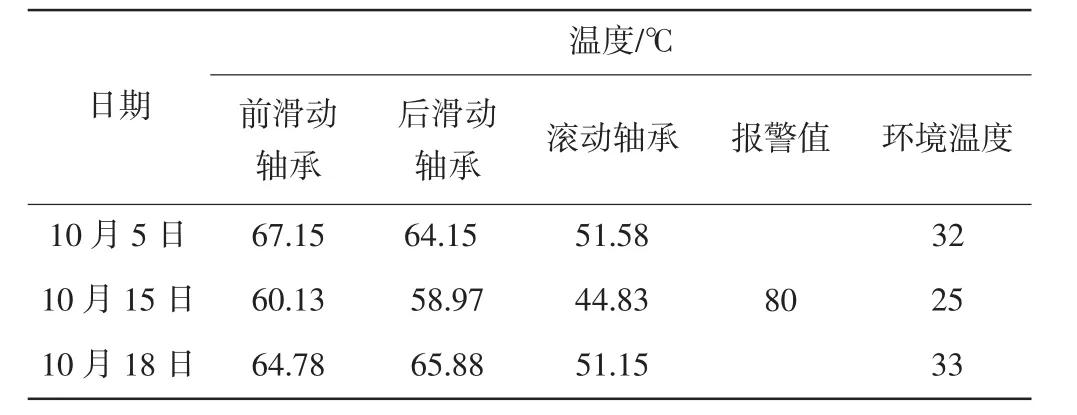

(5)检修后,测量泵的振动和轴承的温度均正常(表4),满足运行需求,输油主泵正式投入运行。

表4 检修后轴承的温度

4 结束语

离心泵滑动轴承运行温度偏高是一个系统性的问题。泵在运行中,轴与轴瓦之间的润滑油应形成良好油膜,油膜不仅能托起泵轴,还能及时带走热量。维修中要针对问题现象进行系统分析,从联轴器的安装间距、联轴器的同心度找正、轴瓦与轴颈的间隙等方面逐一进行排查,现场进行测量,数据要精准。有时故障现象出现在设备的某个局部,但引发故障的原因不仅仅在局部本身,要拓展一下思路,从相关联的大系统全面考虑,往往可收到奇效。