飞机金属导管损伤原因分析及对策

2019-01-15唐有才孔光明唐元恒

唐有才,孔光明,唐元恒

(海军航空大学青岛校区,山东青岛 266041)

0 前言

飞机上使用的金属导管(以下简称“导管”)很多,主要分布在液压、燃油、滑油、氧气、冷气和环境控制等管路系统,承担着传递动力、输送液体和气体的工作。飞机上的导管一旦损伤破裂,轻则影响战训任务的顺利完成,重则导致灾难事故的发生。如某部飞机在训练中,因为液压系统导管漏油,引起空中失火而造成二等事故(飞机损毁)。因此,分析导管损伤的原因、预防其损伤,对确保飞机管路系统正常工作及飞行安全意义重大。

1 飞机金属导管损伤特点分析

据不完全统计,近4 a来某团飞机因裂纹和磨损深度超过标准值而更换的导管多达92根,而磨损深度虽未达到标准值却被作为排故处理的多达126根。导管损伤特点如下:

(1)导管损伤随飞行时间增长而增加,飞行时间在(300~400)h时故障发生率最大,占44.6%;超过400 h后,导管损伤失效率锐减。这是由于飞机在(350±50)h预防性维修工作时,有故障和缺陷的导管已被更换处理,说明导管损伤同使用时间有关。

(2)导管损伤主要分布在振动较强的机身(26~30)框左、右两侧及主起落架舱内,共发生59起,占64.1%,说明振动是导管损伤的重要因素。

(3)从损伤方式看,损伤主要包括磨损、裂纹、压坑和喇叭口损坏等,其中磨损超过规定是损伤的主要形式,共发生68起,占73.9%。说明导管固定不良、导管与周围机件间隙不足是导管损伤又一个重要因素。

2 飞机金属导管损伤原因分析

2.1 弯曲振动引起的导管损伤

2.1.1 振动原因分析

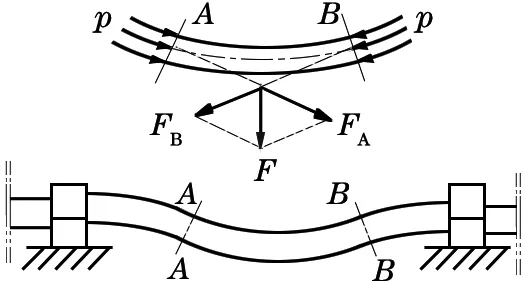

飞机导管产生弯曲振动的原因主要有2个:一是导管是靠卡箍固定在飞机机体上的,在飞行过程中,机体的振动不可避免(尤其是战斗机更为强烈),迫使固定在机体上的导管发生振动。由于飞机各部位的振动频率和振幅不同,造成导管因固定位置偏差发生弯曲振动。固定部位振动的强弱决定了弯曲振动的强弱,当固定卡箍之间的距离较远或变化频率相近时,导管发生弯曲振动更为强烈。这也是导管损伤主要分布在机身(26~30)框及主起落架舱内的原因之一。二是导管存在弯曲,当管内压力有脉动时将引起导管发生弯曲振动。图1为弯曲振动示意图,在导管弯曲部位任取两截面A—A和B—B,由于两截面不平行,液面作用力FA和FB形成垂直于导管轴线的合力F。当管内压力P周期性变化时,F随P周期性变化,引起导管弯曲振动。这种振动与相邻支撑点距离及油压脉动量成正比。尤其是液压泵出口处到蓄压器之间的一段导管,由于所承受的油压脉动幅度更大,当导管走向不当、出现弯曲时,就会产生较大的弯曲振动。

这种振动在导管与周围机件间隙过小时,就会发生相互碰撞而发生振动磨损。这种磨损常发生在振动比较强烈、固定不牢靠的导管和附件之间。这也说明飞机导管磨损是损伤主要形式的原因所在。

2.1.2 应力与裂纹特点分析

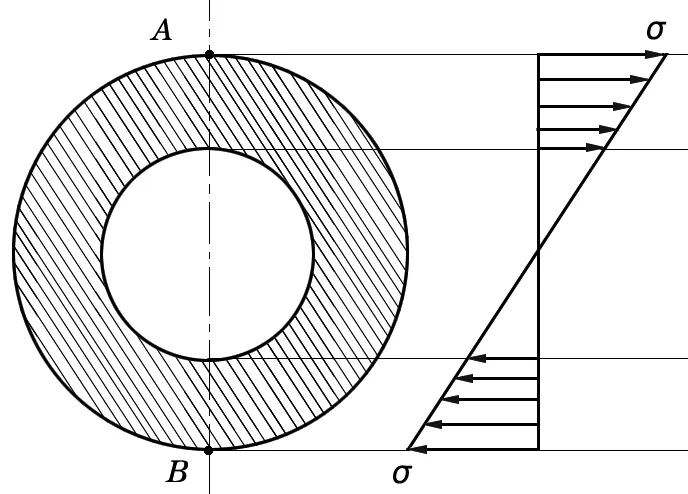

发生弯曲振动时,导管将受到反复弯曲作用,而在其横截面内承受周期性变化的拉伸和压缩应力(图2)。由于弯曲振动所引起的最大正应力处于导管横截面上且距中性轴较远的位置(导管外表面A,B处),因此导管因弯曲振动而产生的裂纹,通常沿圆周方向且从外壁逐步向内扩展。裂纹萌生部位通常处于导管的固定点和连接接头附近,以及导管的弯曲度较大和表面有压坑、划伤或腐蚀的部位。因此,这些地方平时需要加强检查。

图1 弯曲振动

2.2 径向振动引起的导管损伤

2.2.1 振动原因分析

导管在流体压力作用下,沿径向方向往外扩张,若流体压力发生周期性的变化,那么导管的径向变形也会随之发生周期性变化。这种现象称为导管的径向振动。

2.2.2 应力与裂纹特点分析

假设导管的截面为圆形,导管壁沿圆周方向的应力在脉动压力作用下均匀分布,这种情形下,导管不易损伤。

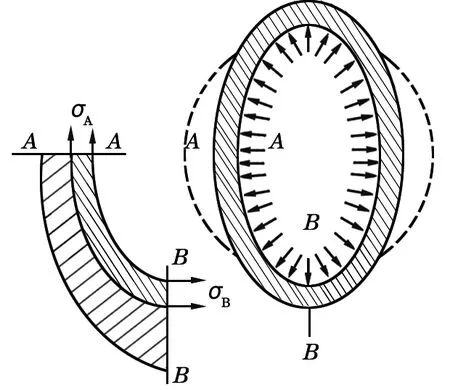

若导管的截面为椭圆形,在压力作用下,导管试图恢复到原来的状态(图3),管壁曲率半径最大的位置(B处),变形量和应力也是最大,容易产生裂纹。如某训练团飞机环控系统的一段导管,在加工安装过程中,导管弯曲处椭圆度过大,再加上发动机的振动和压缩空气的脉动,多次发生折断,而断裂部位就在管壁曲率最大的地方。

由于导管内壁相对外壁承受的应力大,而且内壁容易受到液(气)体的腐蚀,所以径向振动引起的疲劳裂纹往往先从导管弯曲度较大(椭圆度过大)的导管内壁两侧产生,再向外扩展的纵向裂纹。

图2 导管弯曲振动表面应力分布

2.3 飞机及系统设计引起的导管损伤

图3 椭圆形截面导管变形及应力分布

2.3.1 机体设计单薄使振动较强

现代战斗机都为高超音速飞机,机体设计单薄,动力装置采用双转子涡喷或涡扇型发动机,因而机体振动较强,尤其是起飞着陆时机体振动更强,导致固定在其上的导管发生振动。维修中也常常发现导管的固定卡箍松动及振落现象,这样就会引起导管更强烈的振动而损伤。如案例中该团飞机机身右侧(26~28)框中部液压回油导管多次发生固定卡箍飞掉,造成与机身27框相磨而损坏。

2.3.2 系统设计紧凑使导管之间间隙小、走向不合理

系统结构设计紧凑,导管安装空间狭小,导致导管与其他导管或附件之间的间隙小,这样在工作时就易发生磨损,在拆装时也容易损伤导管。另一方面,许多导管布局、走向不合理,常常是哪里有空间就在哪里安装,使导管弯弯曲曲,有的弯曲度很大,这样不仅增大沿程和局部损失,还加大了流体压力脉动以及对管壁的冲击力。此外,安装时导管的变形和卡箍固定不当,使导管之间间隙更小甚至无间隙,这样就会引起导管磨损。如该团飞机机身左侧28框附近抛放阻力伞冷气导管与周围导管间隙过小、且安装走向不合理,导致同液压回油与液压增压导管相磨而失效。另外,由于有的维护窗口设计过小,机务人员在拆装导管或附件时无法看清,只能凭感觉操作,很容易损坏导管和管接头。

2.4 维护不良引起的导管损伤

2.4.1 导管拆装不正确

(1)拆装导管时图省事,在不拆下固定卡箍的情况下就强行操作。这种拆装方式对金属导管危害最大,因为它不仅使导管内部产生较大装配应力,还可能造成导管或部件接头不对正,增大了螺帽与衬套之间的摩擦力,使得衬套随螺帽一起转动,造成磨坏导管端部或拧坏螺纹。

(2)拆装导管时不注意固定,拧动螺帽时导管一起转动,造成导管扭曲,或由于碰撞造成导管压坑、划伤等。

(3)未对正喇叭口就强行安装,且安装不考虑导管的长度、角度、螺纹是否合适即随意装配,拧紧导管接头的紧固力矩严重超标,致使接头管嘴容易断裂。如该飞行团飞机球形蓄压器和副翼助力电磁开关之间的导管,由于空间狭小、难以安装,在安装过程中导管经常发生变形和损伤,导致该导管多次破裂。

2.4.2 导管制作不良

(1)导管弯制时,未严格按照工艺标准执行,使得导管弯度过小,不仅导致导管外表面变薄强度下降,存有较大的内应力,同时也增加导管弯曲振动强度。

(2)使导管的弯曲部位出现较大的椭圆度,从而增加了导管径向振动强度。如某型飞机的助力系统中,连接缓冲瓶与单向活门的导管,受到液压泵出口高压脉冲的作用,加之导管弯制时椭圆度约为9.6%(设计手册规定承受压力脉动的导管应≤6%),造成导管产生纵向裂纹长达9 mm。

2.4.3 导管固定不良

(1)导管卡箍的固定紧度不适当(特别是铝管),致使导管表面被夹伤、变形。

(2)为了操作方便,不按规定安装导管的固定卡箍,或者随意改变卡箍和变动卡箍的位置,增加导管振动甚至出现共振而损坏。如该团某飞机2根液压导管,在机身左侧28框中部因没有固定而处于悬空状态,加之在该处安装的导管多,导致这2根导管在振动作用下磨损严重而更换。

2.4.4 导管被腐蚀

(1)导管表面粘上的水分、油泥和尘土等没有及时清除,加之飞机地处沿海地区,使导管表面腐蚀,尤其是导管表面损伤导致保护层损伤,腐蚀更加严重。如该飞行团飞机副翼上的电磁开关回油导管,曾因在磨损处被腐蚀导致穿孔而大量漏油。

(2)没有做好防污染工作,致使管路中的流体进入固体颗粒、水分和空气等而被污染,尤其是固体污染物加速了导管内壁的磨损和划伤。

3 预防飞机金属导管损伤的措施

为了有效预防飞机金属导管损伤,应从优化设计、减弱振动以及做好维护工作等方面入手。由于导管的振动是导管损伤的重要原因,因此,减弱导管振动的措施都能有效预防导管的损伤。

3.1 优化管路系统设计

尽管飞机结构单薄紧凑没法改变,但是可以对管路系统进行优化设计,以减弱导管振动和提高导管的维修性。

(1)导管的固定卡箍可以设置在机体结构强、振动小的部位,管路走向尽可能呈流线型,并减少接头和弯曲,导管与邻近部附件之间距离符合规定。

(2)在满足管路系统性能要求的前提下,在压力脉动严重和容易产生流体撞击的部位,加装蓄压器,并使用带缓冲装置的元件,减弱压力脉动,防止产生压力冲击。

(3)尽可能将维护口盖设计的大一些和多一些,在安装难度大的地方,可考虑使用非金属软管;并使需要经常拆装的导管和附件尽可能安装在外部,以方便拆装,提高系统的维修性。

(4)针对目前大多数金属导管没有规定使用寿命,一般是损伤后才更换的现状,建议对受力大、工作环境恶劣的金属导管也像软导管一样规定使用寿命,以便定期更换。

3.2 确保导管维修质量

(1)加强教育与培训。一是要对机务人员加强导管维护重要性的教育,努力培养优良的机务作风。二是每年至少进行一次管路系统维护特点、拆装方法和注意事项的培训,尤其是当补充新的维修人员时必须进行专题教育。可采取办班、以老带新和现场教学等形式。

(2)保持导管固定良好。一是保证导管与固定卡箍之间距离符合技术要求,固定卡箍按飞机出厂位置安装,不能随意改变两卡箍间的距离,避免增加导管的振动。二是导管固定在卡箍内紧度应适当,导管的轴线应与卡箍凹糟的轴线相重合,不应偏斜,以免导管的初应力过大;而且凹糟内应有橡胶减震垫,不允许使用皮革、胶布代替,保证良好的减震性能,减小管壁受力。

(3)正确实施导管拆装。一是拆装导管时将接管嘴固定好,避免导管和接管嘴随着螺帽一起转动、扭坏导管。二是拆装导管接头时,注意观察衬套和导管有无随螺帽转动的现象发生。如果衬套与导管随螺帽转动,则需要清洗螺帽内部或更换已变形的螺帽或衬套,减小衬套与螺帽的摩擦力,并将喇叭口重新压紧。三是安装导管时,为防止滑丝先用受将螺帽拧上几扣螺纹,然后再用扳手拧紧;而且当导管中心线与接管嘴中心线错开太多时,不允许强行安装。

(4)严格按照要求制作导管。一是修理厂制作导管时,选用导管要与原导管规格、材料一致,按照规定的工艺程序进行操作。二是在弯制导管时,导管内填满细沙,一次成型,不得反复弯曲,预防导管弯曲处出现椭圆。三是单根导管的弯曲处不得超过4处,承受压力脉动的导管圆度误差应≤6%,其他导管应≤12%。

(5)做好导管维护保养。一是在维护工作中,不允许随意拉压、踩踏导管,更不能用金属工具敲打导管。二是加强导管及卡箍固定情况的检查,确保固定良好。三是当发现导管接头漏油(气),要分析原因,不允许单纯用拧紧的方法排除,防止喇叭管口壁受挤压变薄,强度减弱,甚至产生裂纹。四是要及时擦除导管表面的油污及尘土,注意保护导管保护层的完整;当导管脱漆时要及时补漆,雨后及时做好放水、通风、晾晒工作,防止水分、酸碱物质对导管内外部的侵蚀;为有效预防导管内部腐蚀,注意保持油(气)清洁,避免尘土、空气和水分进入系统。另外,通电导线不允许捆扎在导管上,避免短路跳火击穿导管。

4 结束语

综上所述,飞机金属导管的损伤主要是由于振动强烈、存在设计缺陷和维修不良等方面共同作用的结果,其中磨损是导管损伤的主要形式。导管损伤较易发生在振动强烈、压力脉动大、导管间隙小、弯曲变形大和固定点等部位,如若管路系统被腐蚀和污染,加剧导管损伤,且不易发现,危害更大。经理论分析和维修实践表明,通过改进和优化管路系统设计,并在维修工作中确保导管维修质量,就可以有效预防导管损伤。