Mn元素对Fe-Co基激光焊过渡层焊接性能的影响

2019-01-09张许红王成军胡伟立李忠林

张许红,王成军,胡伟立,李忠林

(河北省金刚石工具工程技术研究中心,河北 050035)

0 前言

激光焊接适于相同或不同材质、厚度的金属间的焊接,激光束可以聚焦得很细,其光斑具有很高的能量密度,几乎可以气化所有的材料,有广泛的适用性。激光焊接具有焊接精度高、效率高、焊缝窄、热影响区小、工件变形小、焊接强度高等一系列优点,应用于金刚石工具行业已经有二十多年的历史。

金刚石工具刀头与基体之间的激光焊焊接属于异种母材熔化联结,前者由金属粉体组成的工作层、过渡层复合而成。气孔的产生主要有焊接材料、焊接工艺和保护气体三方面的原因[1],后两者在实际生产中比较固定,而前者的变化较多。由于受工作层烧结工艺限制,过渡层通常不可能达到熔炼态致密度,其内部具有的烧结气孔在焊接过程中,会加剧激光焊接气孔的产生。工作实践表明,激光焊过渡层的设计应首先考虑Ⅷ族元素—Fe、Co、Ni,虽然Fe与基体的可焊性最好,但纯Fe的强度太低,因此通过加入与Fe临近的Co和Ni,可以提高过渡层的可焊性和强度[2]。激光焊过渡层也可以选用单元Co、Ni,或Fe、Co、Ni的双元、多元组配。有研究报道介绍在过渡层中加入少量的Mn,不仅产生固溶强化,增加耐磨性,焊接过程中能有效去除氧[3],还能有效减少焊接气孔[4]。本文以最常用的Fe-Co基过渡层作为研究对象[5],结合生产实践,研究Mn含量对过渡层烧结硬度、激光焊接强度、焊缝断裂形貌和焊缝金相组织的影响,希望对激光焊过渡层的设计有所帮助。

1 实验方法

1.1 实验材料

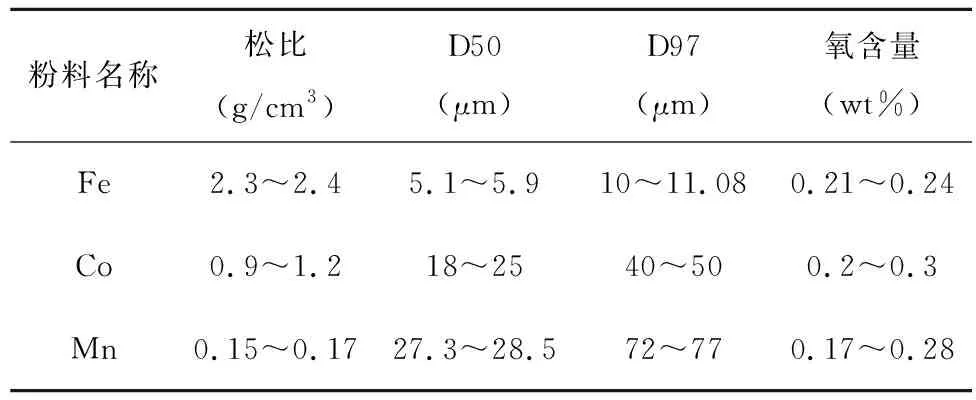

激光焊接所采用钻管的材质为20钢,钻管的外径为61.5mm,壁厚为2mm,刀头尺寸为24mm×10mm×3.5mm,配制过渡层所用Fe、Co和Mn金属粉末的理化参数见表1所示。

1.2 实验方案

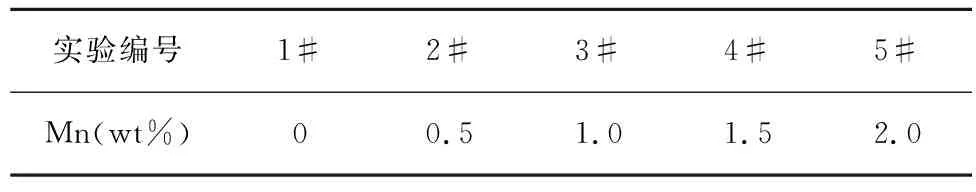

如表2所示,将单质金属粉体混配后,分别装入石墨模具中,通过热压烧结制作纯过渡层刀头,烧结温度为870℃,压强为30MPa,保温时间为1.5min。

表1 粉料物化性能参数

表2 实验方案

1.3 焊接设备及参数

焊接设备采用德国Dr.Fritsch公司的LSM240型全自动激光焊机,最大功率为2.5kW,激光模式为基模TEM00,焊接参数如表3所示,光束偏移量规定偏向钻管侧为负值,偏向刀头侧为正值,离焦量规定在钻管表面以下为负值,以上为正值,采用氩气保护,竖吹5~7L/min,侧吹2~3L/min。

表3 焊接参数

1.4 焊接强度检验

采用扭矩扳手检测刀头的激光焊缝结合面处的弯矩Mb,通过公式(1)来计算焊缝的弯曲强度σb。

(1)

式中,σb—焊缝的弯曲强度,MPa;

Mb—作用于焊缝结合面处的弯矩,N·m;

LV—刀头和刚体的结合面长度,mm;

E—钢体厚度,mm。

1.5 焊接试样的制取

为了便于研究,试验所用的刀头为不含金刚石的纯过渡层刀头,焊接强度检验之后,用SEM扫描电镜分析刀头焊接面的断裂形态,用线切割沿着垂直刀头的方向剖开刀头和钻管,取包含钻管钢体、焊缝、过渡层刀头的部分作为分析试样。抛光后,先采用SEM扫描电镜分析焊缝的形貌,再采用3%的硝酸酒精溶液腐蚀后,在200倍镜下观察其金相组织。

2 实验结果与分析

2.1 Mn元素对过渡层烧结硬度和焊缝硬度的影响

真空热压烧结的纯过渡层刀头和焊缝的硬度测试结果见图1所示,随着Mn含量的增加,激光焊缝的硬度呈现直线增加的趋势,当Mn添加量>1%时,焊缝的硬度增幅趋缓。

图1 Mn含量对过渡层和焊缝硬度的影响Fig.1 The Effect of Mn content on the hardness of the backing and the welded seam

纯过渡层刀头无Mn时,刀头的硬度最高,随着Mn的加入,刀头的硬度降低,加入0.5%的Mn,刀头硬度由97HRB降低到92HRB;继续增加Mn的含量,刀头硬度的降幅减缓。有研究表明,在烧结的过程中,Mn元素的扩散需要较高的均热温度和较长的均热时间,Mn在短时烧结的过程中很难达到均匀化[6]。

2.2 Mn元素对激光焊接强度的影响

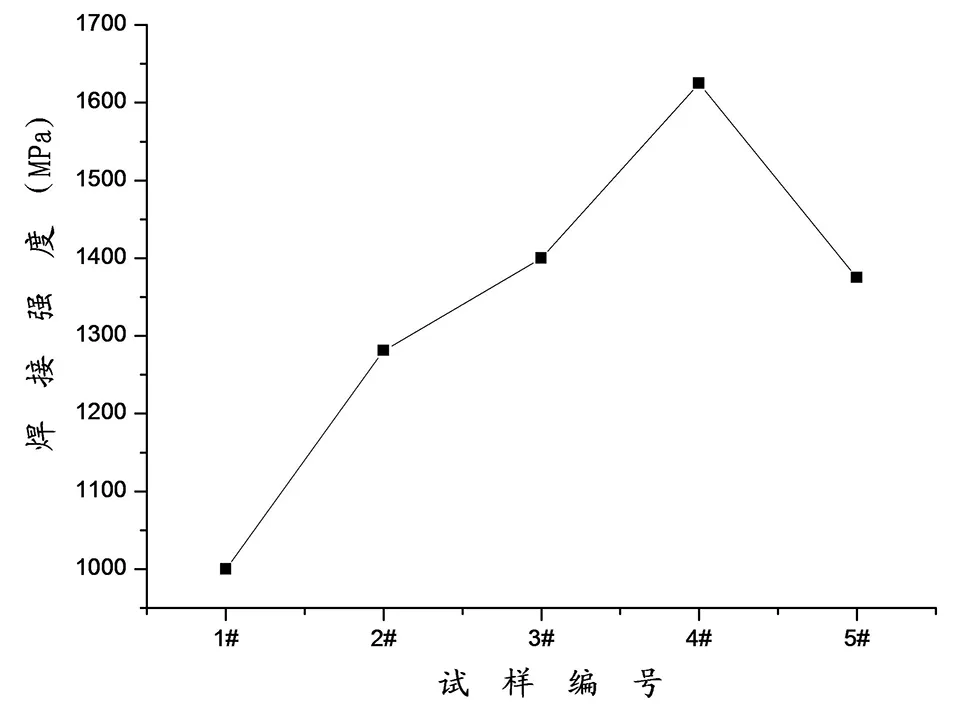

不同Mn含量过渡层的焊接强度见图2所示,随着Mn元素的加入,在激光焊接过程中,焊缝熔池内Fe、Co、Mn元素合金化,Mn原子通过焊接面迁移并固溶于焊缝组织中,起到了固溶强化的作用。但当Mn含量过高时,焊缝强韧性将有较大的下降。从这五组实验中可以看出,焊接强度均呈现先升后降的规律。经多次验证,Mn的最佳添加量在1.5%左右。

图2 Mn含量对焊接强度的影响Fig.2 The Effect of Mn content on the welding strength

2.3 Mn元素对焊缝断裂形貌的影响

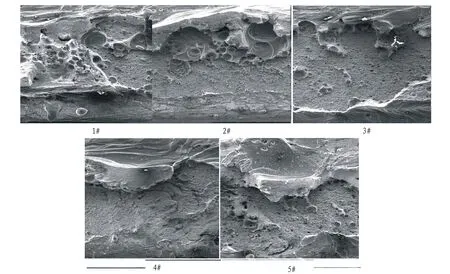

纯过渡层刀头与钻管焊接后,焊缝产生的气孔,会严重影响焊接的外观和强度,通过SEM来观察破坏强度检验之后刀头焊缝的断裂形貌见图3所示,1#焊缝存在大量的气孔,随着Mn含量的增加,焊缝气孔的数量明显减少,其原因主要是Mn为脱气性元素,在激光焊接的过程中,可以起净化焊缝熔池的作用。从图3的焊缝断口形貌可以看出,1#断口韧窝较少,断裂形式为脆断;随着Mn元素的加入,断口形貌发生改变,当Mn含量在1%~1.5%时,断口形貌明显由脆断转变为韧断,因此Mn含量控制在1%~1.5%较为适宜。

2.4 Mn含量对焊缝质量的影响

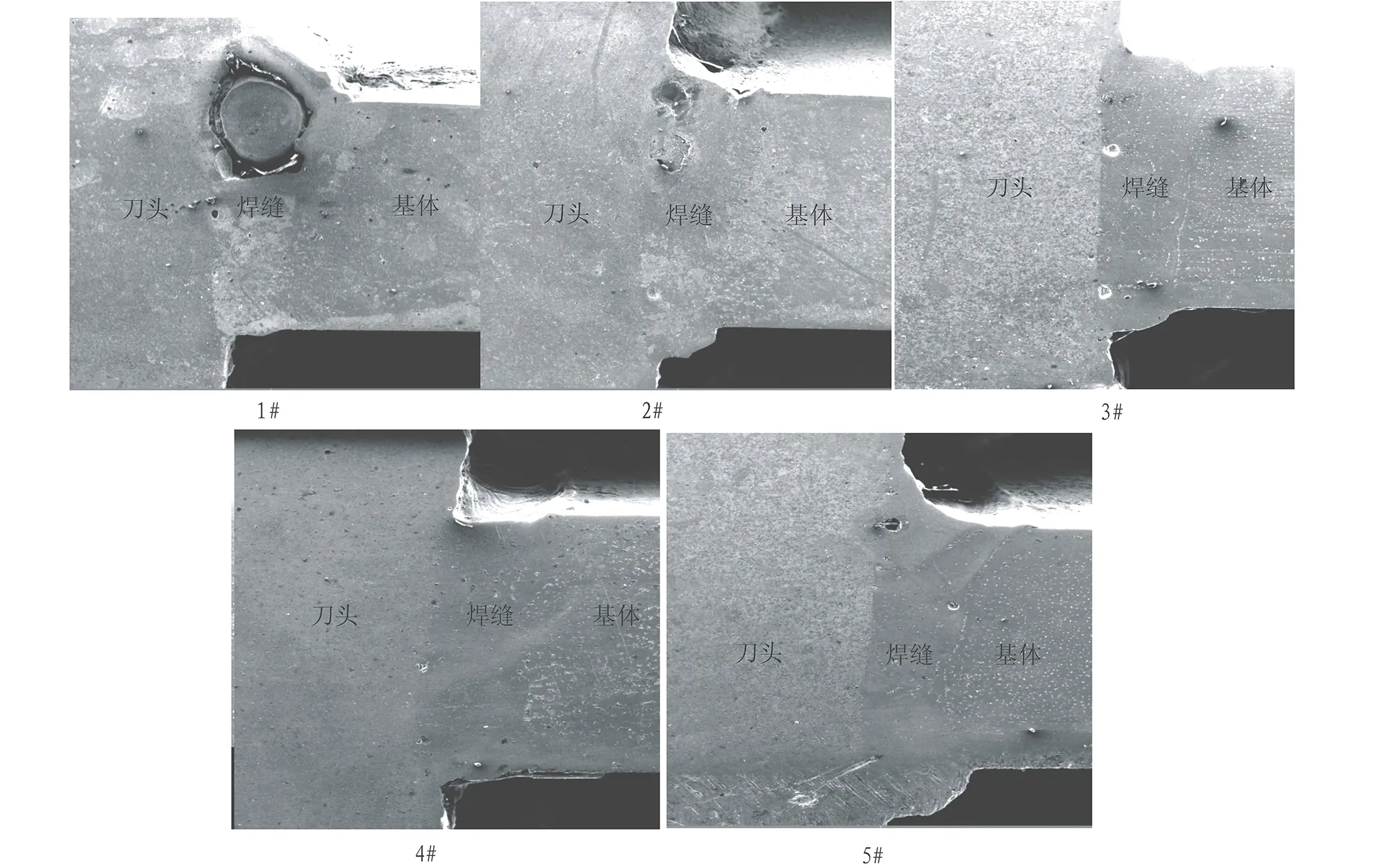

通过SEM对刀头、钻管和焊缝剖面进行研究,如图4所示:1#焊缝和2#焊缝存在明显夹渣缺陷;而3#、4#、5#焊缝,过渡层、基体、焊缝之间的结合界面,3#、5#就显得比较明显,这说明焊缝与基体、过渡层之间的互溶性不太好,这对于焊接强度来说是不利的,而4#焊缝、刀头和基体没有明显的结合界面,因此4#焊缝较为理想。

2.5 Mn含量对焊缝金相组织的影响

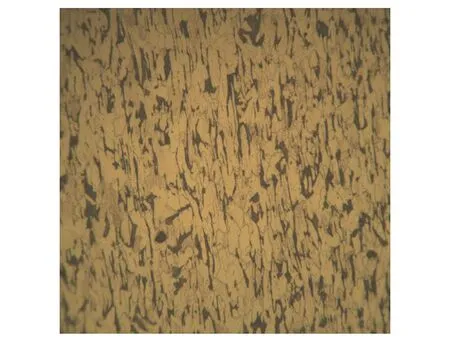

试验所用的钻管为20号钢,其金相组织如图5所示,金相组成为铁素体和珠光体。

图3 焊缝断裂形貌Fig.3 The Fracture morphology of welded seam

图4 焊缝剖面形貌Fig.4 The profile morphology of welded seam

图5 焊接钻管金相组织Fig.5 The metallographic structure of the steel tube

纯过渡层刀头和钻管激光焊缝金相组织见图6所示,由于激光焊接过程的快速熔化与快速冷却,造成了Mn元素和Co元素引入,Mn元素是强淬透性元素,Mn元素的引入使珠光体转变C曲线和贝氏体转变C曲线右移;而Co元素的作用与Mn元素的作用恰好相反,但是Co元素使珠光体转变C曲线的移动幅度弱于贝氏体转变。

从图6的金相图谱可以发现,1#不加Mn元素的焊缝金相组织为:珠光体+上贝氏体+马氏体,马氏体含量较少;2#加0.5%Mn含量的焊缝金相组织为:珠光体+上贝氏体+马氏体,马氏体含量增加;3#加1.0%Mn含量的焊缝金相组织为:珠光体+上贝氏体+马氏体,珠光体含量较少;4#加1.5%Mn含量的焊缝金相组织为:上贝氏体+马氏体,说明此时淬透性已经达到焊接理想程度;5#加2.0%Mn含量的焊缝金相组织为:上贝氏体+马氏体+残余奥氏体,残余奥氏体的出现主要是由于Mn元素剧烈降低Ms点所致[7]。

图6 焊缝与刀头结合界面金相组织Fig.6 The Metallographic structure of interface between the welded seam and the segment

就特定材料而言,组织决定性能,但就强度来说,马氏体>上贝氏体>珠光体和残余奥氏体,因此焊接强度呈现先升后降的趋势[8]。另外,比较4#和5#的焊缝组织,马氏体的含量都比较多,但4#马氏体组织晶粒较5#细腻,这也导致了5#的焊接强度低于4#。

3 结论

(1)随着Mn含量的增加,激光焊缝、过渡层的硬度会出现相反的变化趋势:激光焊缝的硬度渐升,而过渡层硬度逐渐降低,且随着Mn含量的提升,激光焊接强度则是先升后降。

(2)当Mn含量<1%时,焊缝断裂形式为脆性断裂,而当Mn含量在1%~1.5%时,焊缝断裂形式为韧性断裂,Mn含量为1.5%时,激光焊缝内残留气孔的数量最低,焊接强度最高。

(3)随着Mn含量的增加,激光焊缝的组织由珠光体+上贝氏体,逐渐转变为上贝氏体+马氏体,而且马氏体组织的含量显著增加;当Mn含量为1.5%时,马氏体组织晶粒比较细腻,而当Mn含量为2%时,马氏体组织晶粒比较粗大,使得焊接强度有所降低。