伊兹密尔轻轨六轴低地板车辆的车端跨接方案确定与跨接线缆长度选取方法

2019-01-07杨申森

王 利 董 浩 王 琳 杨申森 刘 康

(中车唐山机车车辆有限公司,063035,唐山//第一作者,工程师)

车端跨接系统是城市轨道交通车辆编组实现电气连接的重要部件,其功能主要是为了实现列车供电电路、控制信号及通信信号的连接。跨接线缆的曲线通过能力对车辆的安全运营起着至关重要的作用。因此,跨接线缆的安装方案及长度计算成为了车端跨接系统设计的重要一环。本文以伊兹密尔轻轨六轴低地板车辆为例,对其车端跨接方案与跨接线缆长度的选取进行了分析。

1 车端跨接线缆使用寿命分析

车端跨接线缆的安装形式及长度计算主要依托两个必要条件:①不论车辆处于何种状态,跨接线缆的最低点不应超过车辆限界;②跨接线缆之间距离较稳定,不会产生相互之间的摩擦。

车辆在运行过程中,随着线路曲线的变化,车端跨接线缆被动地进行伸展和收缩运动,因此跨接线缆的复杂受力运动情况成为影响跨接线缆使用寿命的重要因素[2]。

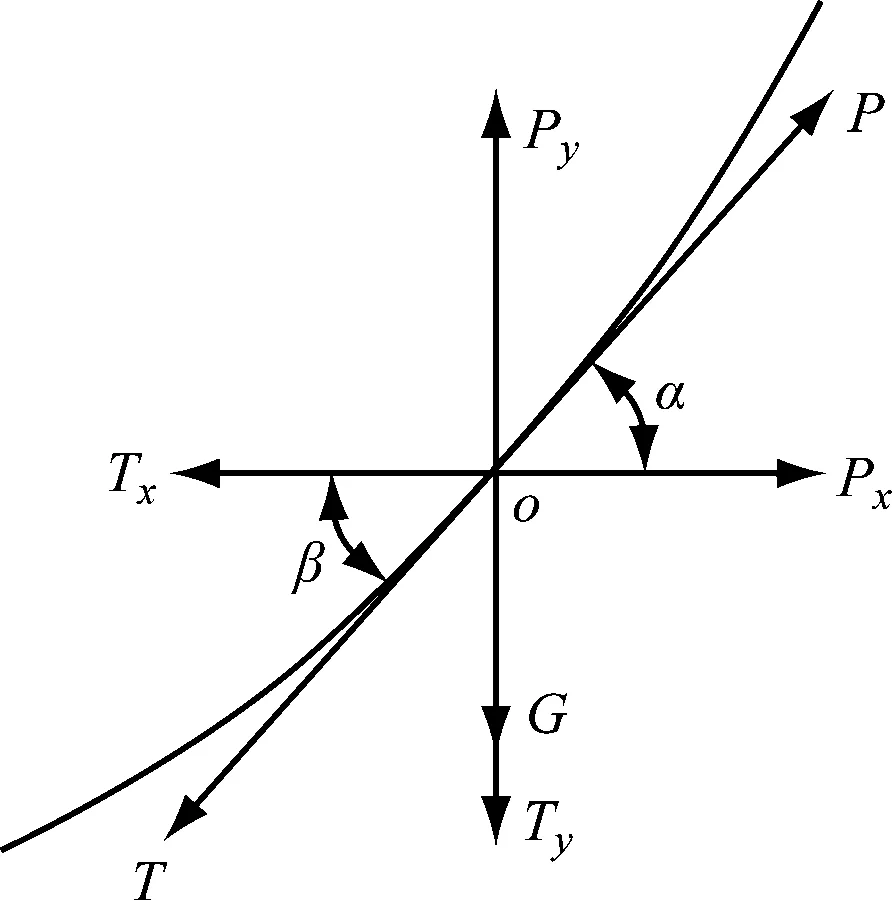

在车辆停放静止状态下,取电缆上的任意一点O进行受力分析(见图1),该点所受力分别为P、T、G。其中,G表示线缆重力;P、T分别沿线缆轴线切线方向,设P、T与水平线的角度分别为α、β。

因车端跨接线缆是静止的,处于平衡状态,则:

在线缆上取最低点和固定点两个有代表性的区域进行分析。在跨接线缆的最低点位置,P与T近似为水平方向,两者方向相反,且与G达到平衡状态。因此处的平衡状态可维持不变,故其受力对线缆的疲劳寿命影响可以忽略。

图1 电缆静止时的受力分析图

在跨接线缆的固定点位置,线缆除受到P、T与G之外,还受到线缆固定接头的锁紧力,该锁紧力垂直于线缆轴线方向。因此,在固定跨接线缆时,通常应保持线缆的轴线与线缆固定处的平面垂直,并保证线缆在固定点附近只受到线缆自身重力引起的弯曲应力,而未受到固定点施加的额外应力。

当车辆处于停放静止状态时,线缆紧固接头的固定面与线缆整体轴线垂直,线缆固定点附近不会受到额外的应力,也不会造成线缆固定点附近的线缆形变。因此,线缆紧固接头的锁紧力不会对线缆的疲劳寿命造成影响。

当车辆处于运行状态时,在线缆的固定点附近,线缆会受到因车辆运动而造成的额外拉应力和压应力。这两种应力的大小和方向随着车辆的运动而时刻变化。因此,线缆固定点附近的线缆也会因此而发生形变,这对线缆的疲劳寿命影响很大。

由上可知,当跨接电缆的长度及安装方式能满足线缆两端固定点间距离为最大或最小时,线缆固定点附近受到的额外弯曲应力仍然很小,甚至近似为零,这样可以极大提高跨接线缆的使用寿命。因此,跨接线缆的长度及安装方式的设计出发点是在线缆两端固定点的距离为最大或最小时,线缆固定点附近受到的额外弯曲应力仍然很小,甚至近似为零。

2 车辆的车端跨接方案确定及跨接线缆长度选取方法

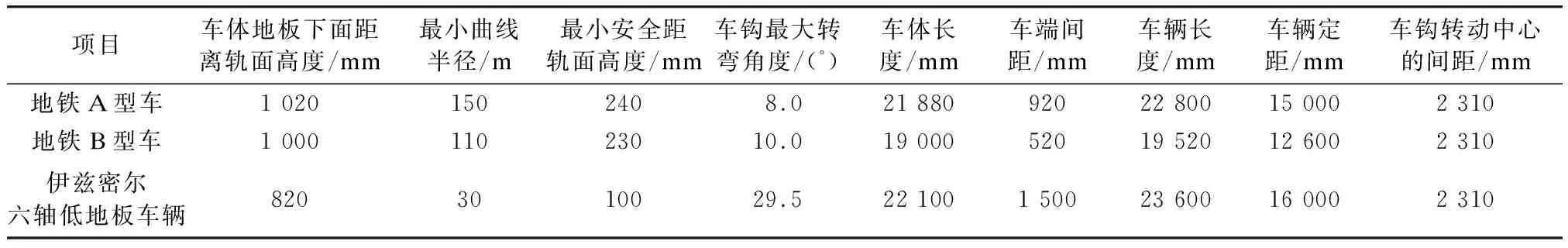

伊兹密尔轻轨六轴低地板车辆与传统的地铁A、B型车辆在车辆结构方面存在诸多差异。不同车型车端跨接系统的参数对比如表1所示。

表1 不同车型车端跨接系统的参数对比表

2.1 确定车端跨接方案

由表1可知,伊兹密尔六轴低地板车辆的车端间距比传统地铁的A型车和B型车要大,且曲线通过半径比传统地铁的A型车和B型车都要小,因此传统的车端跨接模式不能满足六轴低地板车辆的通过需求。伊兹密尔六轴低地板车辆的车端跨接方案采取的措施如下:在车辆端部设置车端箱,吊装在底架上,内设端子排;在车钩的钩头部分设置特殊的跨接支架,跨接支架上固定连接器插座;连接器的插头采用线缆连接到另一车辆的车端箱中,以此来实现跨接。

2.2 车辆工况模拟

模拟计算跨接线缆长度时,不需要考虑车辆偏移的影响,即在直线区段,设置车体的中心线与线路中心线重合;在曲线区段,设置车辆的心盘点在线路的中心线上。两相邻端车辆的车钩在任何线路状态下始终保持一条直线。以跨接线缆SC1为例(该线缆固定点距离车体纵向中心线830 mm,距离车体端墙20 mm,距离轨面630 mm),采用该线缆来模拟车辆通过曲线时线缆固定点间的距离变化,并对其拉伸和压缩状态进行分析。通过分析,得到以下结论:

2.2.1 车辆位于直线上

当车辆位于直线上时,线缆SC1固定点间的距离为599 mm。根据车钩结构设计,单侧车钩的缓冲器最大压缩长度为55 mm,最大拉伸长度为40 mm;线缆固定点间的最大距离为636 mm,最小距离为548 mm。

2.2.2 车辆通过R=30 m的圆曲线

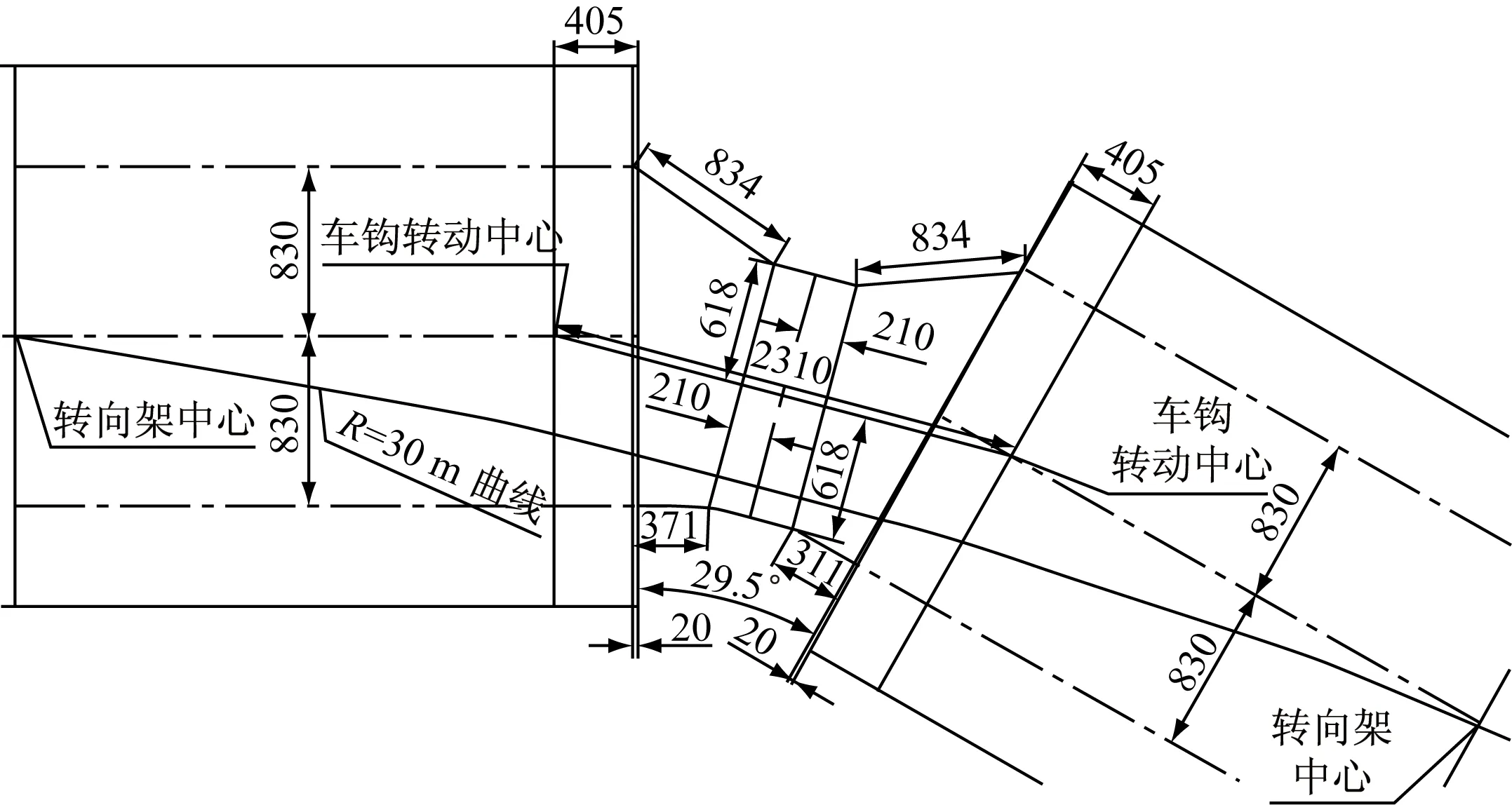

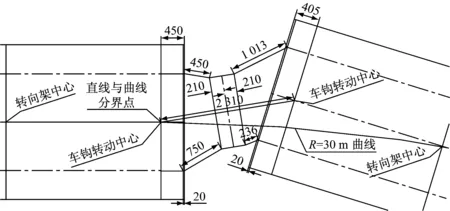

图2为车钩处于未压缩与未拉伸状态时,车辆在R=30 m的圆曲线上的几何状态图。通过该图可测量线缆固定点间的距离变化。

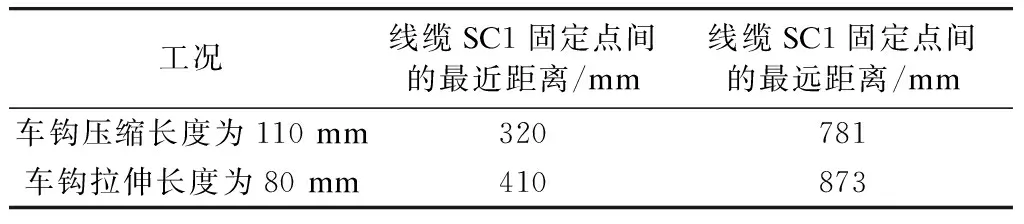

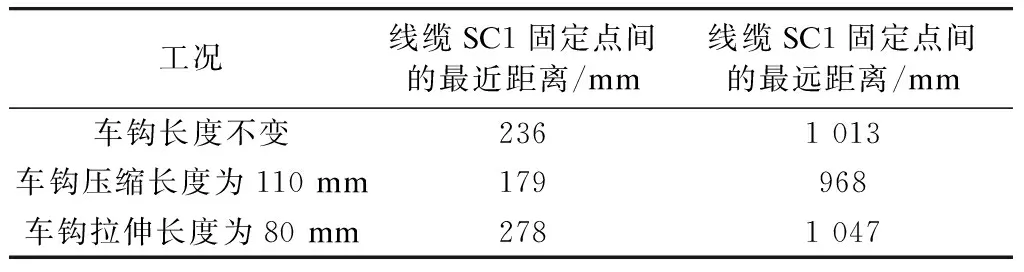

由图2可知,线缆SC1固定点间最近的距离为371 mm,最远的距离为834 mm。根据车钩缓冲器的伸缩量进行曲线模拟,可得到表2。

表2 车辆通过R=30 m圆曲线时线缆SC1固定点间的距离

2.2.3 车辆由直线进入R=30 m的圆曲线

图3为车钩处于未压缩与未拉伸状态时,车辆由直线进入R=30 m圆曲线的几何状态图。根据以上的曲线模拟方法,得到表3。

尺寸单位:mm

图2 车钩处于不压不拉状态时车辆在R=30 m圆曲线上的几何状态图

尺寸单位:mm

图3 车钩处于不压不拉状态时车辆由直线进入R=30 m圆曲线的几何状态图

表3 车辆由直线进入R=30 m圆曲线时线缆SC1固定点间的距离

通过以上对车辆不同工况的模拟可以看出,线缆SC1固定点间最近端的最小距离为179 mm,线缆固定点间最远端的最大距离为1 047 mm。因此若这两种情况下的跨接线缆长度能满足车辆运行要求,则其他情况均可满足,因此只需要计算这两种极限情况下的跨接线缆长度即可。

2.3 跨接线缆长度选取方法

线缆SC1固定点配件的一端使用M25的电缆接头固定在车端箱上,另一端连接到固定在车钩支架上的连接器上。连接器端接头使用消除应力接头,线缆的最小弯曲半径按其直径的5倍(60 mm)进行计算。

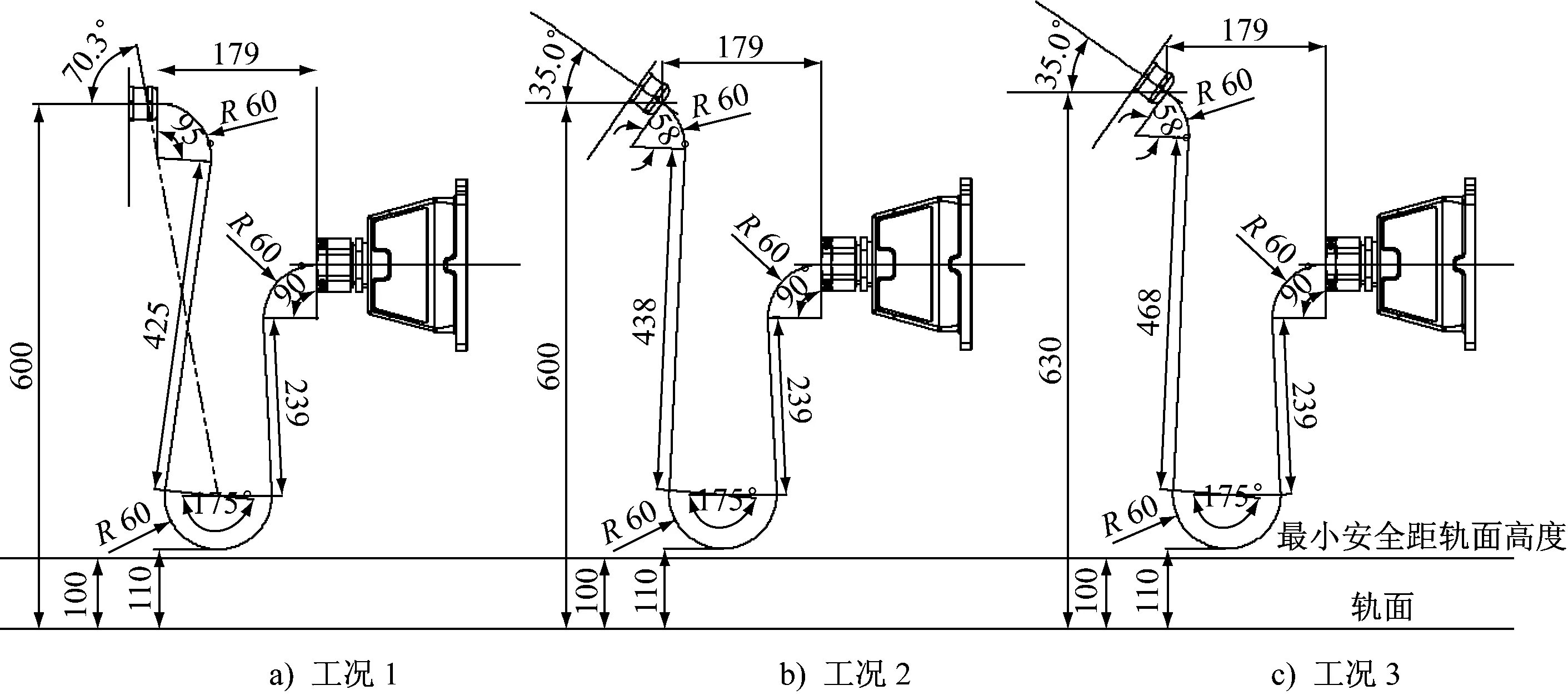

跨接线缆长度计算的基本原则是:线缆中心轴线与金属接头中心线相切,线缆固定点间的相对距离最近时,将线缆达到最小弯曲半径作为计算条件,并以线缆弯曲最低点不超过最小安全距轨高度作为限制条件;线缆固定点间的相对距离最远时,线缆不因过短而产生拉伸受力。在车辆由直线进入曲线的过程中,跨接线缆固定点间的最小距离为179 mm。图4为跨接线缆弯曲模拟计算图。由图4 a)可知,跨接线缆长度可近似由3段弧长加2段直线段组成。经计算,工况1下的线缆长度为1 051 mm,线缆固定点间最远端的最大距离1 047 mm,该长度小于1 051 mm,由此可知跨接线缆长度满足该工况的要求。

根据前文分析,当线缆两端固定点间的距离为最大或最小时,为了尽量减小线缆固定点附近受到的额外弯曲应力,线缆的固定接头需向轨面方向倾斜,倾斜角度根据线缆变换幅度来确定。图4中测得电缆的变化幅度夹角约为70°,工程设计中,该变化幅度夹角取一半,使线缆两端固定点间的距离为最大或最小时,线缆的变化幅度一致,受力形变均衡,如图4 b)所示,此处忽略线缆固定点的变化对线缆最低点的影响。

经计算,工况2下的线缆长度约为1 026 mm,该长度小于1 047 mm,由此可知跨接线缆长度不满足该工况的要求。因此将线缆SC1的固定高度调整为630 mm,如图4 c)所示。经计算,工况3下的跨接线缆长度约为1 056 mm,该长度小于1 047 mm,由此可知跨接线缆长度满足该工况的要求。在方案确定后,在车端箱内对线缆保留适当余量,再根据车辆小曲线试验进行调整,最终确定跨接线缆的安装长度为1 070 mm±10 mm。

单位:mm

图4 跨接线缆弯曲模拟计算图

3 结论

对车端跨接线缆的使用寿命进行了分析,根据跨接线缆的变化特点,以及伊兹密尔轻轨特有的线路条件,提出了六轴低地板车辆的车端跨接方案,为低地板车辆的车端跨接设计提供了方向。通过车辆运行工况模拟,阐述了在工程设计中跨接线缆长度的计算方法,得出跨接线缆的理论长度。在设计阶段,对跨接线缆的长度进行了理论计算,对跨接系统的方案设计和车辆的型式试验都有指导意义。伊兹密尔轻轨六轴低地板车辆车端跨接系统已经通过列车小半径曲线试验验证,且满足15 km/h的速度通过车辆段内30 m小半径曲线的要求,目前已经在伊兹密尔轻轨项目装车应用。