摩擦-电磁耦合制动系统及制动模式切换控制算法研究*

2018-11-22刘志强濮晛

刘志强 濮晛

(江苏大学,镇江 212013)

主题词:制动系统 摩擦-电磁耦合 制动模式 切换控制

1 前言

汽车制动系统普遍存在“热衰退”问题,为缓解传统机械制动系统中单一制动执行机构长时间制动导致的“热衰退”、制动效率降低甚至制动失效等问题,本文在前人研究的基础上[1],提出一种摩擦-电磁耦合制动系统(下称耦合制动系统),建立了耦合制动系统混杂控制模型,提出制动模式切换动态协调算法,并运用试验平台对控制算法的合理性及制动系统的制动性能进行了试验研究。

2 耦合制动系统

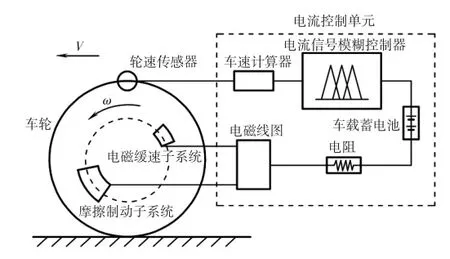

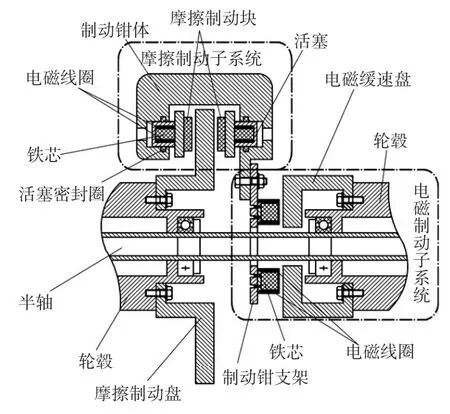

耦合制动系统结构如图1所示,该制动系统包含摩擦制动子系统与电磁制动子系统两部分执行机构,如图2所示。

耦合制动系统的工作流程为:当驾驶员踩下制动踏板后,通过踏板行程传感器采集制动踏板位移量,获取制动踏板加速度信号[2],系统通过加速度信号判断此时的制动工况;当系统接收到制动信号后,轮速传感器采集轮速信息并传递给车速计算器计算实时车速,以获取车辆滑移率。电流信号模糊控制器根据滑移率计算电流信号值,经车载蓄电池向摩擦制动子系统和电磁制动子系统中的电磁线圈提供电流。电磁线圈通电后,摩擦制动子系统利用电磁线圈的吸引力推动摩擦制动块与摩擦制动盘摩擦产生制动力矩;电磁制动子系统利用电磁制动盘在通电线圈磁场中的电磁感应现象产生制动力矩,实现制动。

图1 耦合制动系统结构

图2 耦合制动系统执行机构

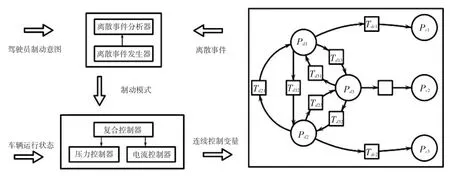

电流信号模糊控制器(图3)选用二维模糊控制,以实际滑移率S与最佳滑移率Sc之间的误差e及偏差变化率e*作为输入量,以制动执行机构实际所需电流的大小作为输出,将计算得出的电流输入耦合制动系统执行机构实现制动调控。耦合制动系统中,摩擦制动子系统与电磁缓速子系统各参数确定后,输出制动力矩的大小只与电磁线圈输入电流大小相关,即

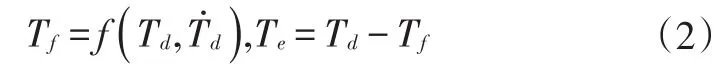

式中,Tf为摩擦制动子系统制动力矩;Te为电磁制动子系统制动力矩;I为输入电流。

图3 电流信号模糊控制器结构

由上述分析可知,只需控制电流即可实现制动控制,因此耦合制动系统实现了纯电控。

3 耦合制动系统的混杂控制模型

3.1 制动模式选择策略

当驾驶员踩下制动踏板后,根据制动踏板的反馈信号判断此时车辆制动工况。

3) 遥控启动。当主机处于备车完毕状态、控制部位在集控台时,将集控台车钟手柄从停车位置扳向正车(或倒车)任意位置,系统向电喷控制系统发出正车(或倒车)启动指令,由电喷控制系统控制主机正转(反转)启动。

a. 若制动踏板角加速度大于 500 π(rad/min)2,制动工况为紧急制动,此时制动系统将进入摩擦-电磁制动模式。在该制动模式下,利用摩擦制动满足制动过程中驾驶员制动需求,利用调节电磁制动力矩大小满足实际制动过程中驾驶员需求制动力大小的变化。在车轮轮速降至150 r/min前,制动系统一直处于摩擦-电磁制动模式。

b. 若制动踏板角加速度小于500 π(rad/min)2,制动工况为普通制动,此时制动系统进入电磁制动模式,在该制动模式下主要满足驾驶员制动减速需求。在车轮轮速降低至150 r/min前,制动系统一直处于电磁制动模式。

c.在前两种制动工况前提下,当车轮轮速降低至150 r/min时,设定为低速制动,此时停止电磁制动,通过摩擦制动完成驾驶员后续的制动需求直至停车。

3.2 制动模式切换混杂模型

将制动过程考虑为混杂系统,利用Petri网对耦合制动系统进行混杂模型构建[2],如图4所示。图4中,Pd1表示摩擦制动子系统单独工作模式;Pd2表示电磁制动子系统单独工作模式;Pd3表示联合制动模式;Pc1、Pc2、Pc3表示3 种工作模式对应的连续状态变化;Td12、Td21、Td13、Td31、Td23、Td32、Tdc1、Tdc2、Tdc3表示离散变迁及连续变迁过程。

图4 耦合制动系统Petri网混杂模型

Petri网混杂模型动态行为如下:驾驶员实施制动后,混杂模型记录汽车实时行驶状态信息及驾驶员制动意图,耦合制动系统对制动初始条件进行判断[3],根据制动模式选择策略制定耦合制动系统离散变迁的发生规则,并求解出变迁发生后的离散库,实现不同工况下3种制动模式的选择和切换。

4 耦合制动模式切换策略

根据制动模式选择策略,以不同执行机构的运行情况为依据,将控制策略分为摩擦-电磁制动协调主动式控制策略和电磁制动主动式控制策略两种。

4.1 摩擦-电磁制动协调主动式控制策略

摩擦-电磁制动协调主动式控制策略以摩擦制动为主制动力来源,以电磁制动为辅助制动。若无驾驶员制动意图干预,摩擦制动力矩随耦合制动力矩改变,模式切换策略为:

式中,Td为耦合制动力矩。

当驾驶员踩制动踏板的踏板角加速度低于500 π(rad/min)2时,电磁制动子系统单独工作,控制电磁制动力矩跟随驾驶员理想制动力矩:

式中,Tr为驾驶员理想制动力矩。

当驾驶员踩制动踏板的踏板角加速度高于500 π(rad/min)2时为摩擦-电磁制动,此时保持电磁制动力矩不变,控制摩擦制动力矩跟随驾驶员理想制动力矩:

4.2 电磁制动主动式控制策略

电磁制动主动式控制策略以电磁制动为主制动力来源,以摩擦制动为辅助制动。若无驾驶员制动意图干预,对Te实行分级控制,模式切换策略为:

当处于驾驶员制动意图干预情况下,通过控制摩擦制动力矩跟随驾驶员理想制动力矩,并设置阈值[4],若某阶段电磁制动力矩超过该设定阈值时,应迅速提高摩擦制动力矩,以补偿制动需求。

5 试验验证

利用耦合制动系统硬件在环仿真平台(图5)对两种控制策略分别进行试验。

图5 耦合制动系统硬件在环仿真平台

5.1 制动模式切换试验

5.1.1 摩擦-电磁制动主动协调式控制策略试验

摩擦-电磁制动协调主动式控制策略的验证试验设计了3种工况,工况1为制动系统从摩擦-电磁制动模式切换为摩擦制动模式;工况2为制动系统从电磁制动模式切换为摩擦制动模式;工况3为制动系统从摩擦制动模式或电磁制动模式切换为摩擦-电磁制动模式。

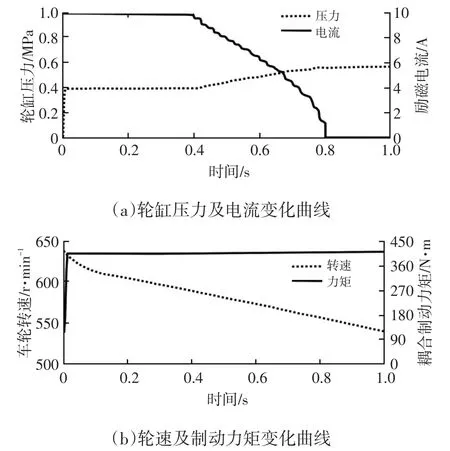

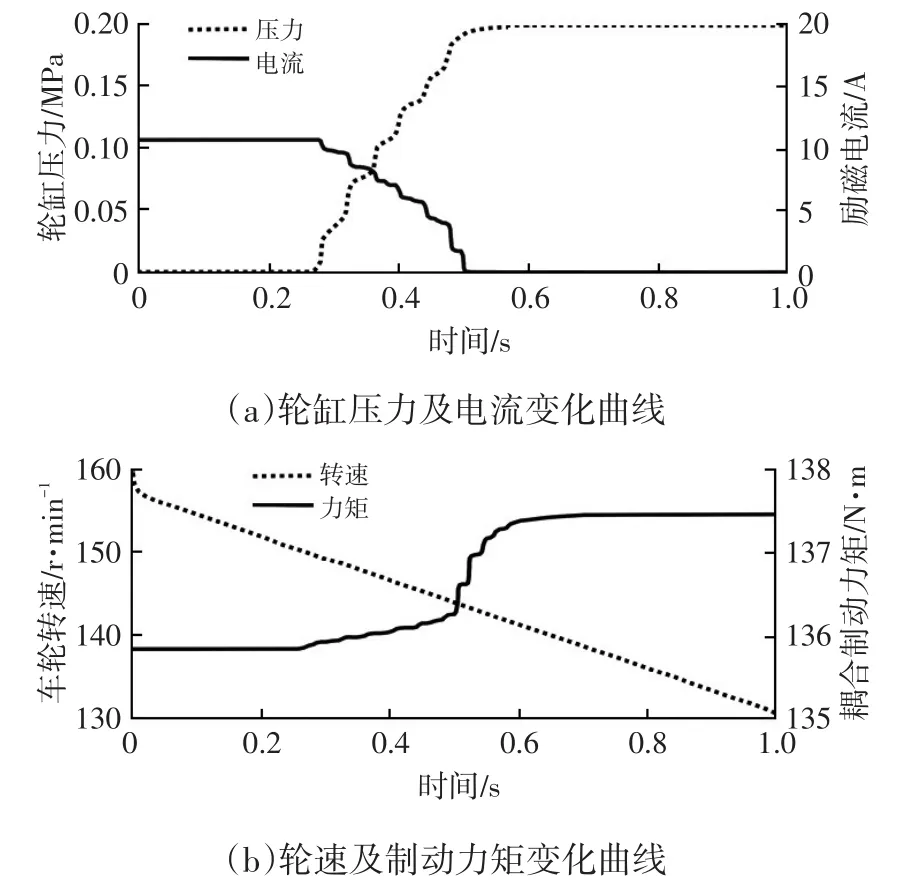

工况1下的试验曲线如图6所示。由图6可看出,在制动至约0.4 s时(试验设定切换时间)制动模式切换开始,在0.8 s时完成切换,持续约0.4 s。期间,轮缸压力稍有提高,通过部分摩擦制动力矩补偿了电磁制动力矩的降低。在切换过程中耦合制动力矩始终处于平稳输出状态。

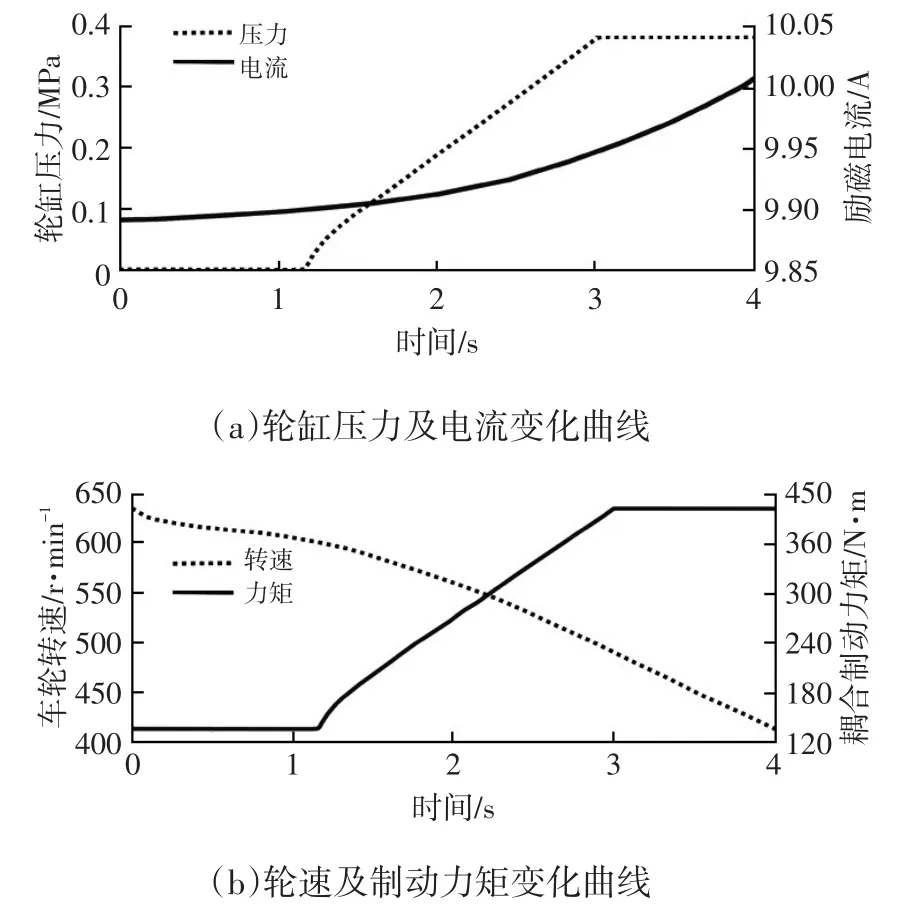

图7为工况2试验曲线。由图7可看出,在制动至约0.3 s时开始制动模式的切换,切换过程中液压缸压力逐渐提高,摩擦制动力矩逐渐增大,同时,电流逐渐减小,电磁制动力矩在0.5 s时耦合降低至0。整个过程持续0.2 s,仅在0.5 s时耦合制动力矩有小幅度的跳跃,切换过程中耦合制动力矩变化平稳。

图6 工况1试验曲线

图7 工况2试验曲线

图8 为工况3试验曲线。由图8可看出,在1.2 s时开始制动模式切换,3 s左右摩擦制动力矩停止变化,电磁制动力矩仍处于逐渐增大的过程中。可以看出,该试验工况下可以优化控制策略,协调轮缸压力与电流的变化情况,使二者保持同频率变化。

整个试验过程中,选取了较高的路面附着系数模拟值,制动模式切换时制动系统整体没有发生失衡的危险,且在试验过程中能够保持车轮的实际滑移率小于路面最佳滑移率。

图8 工况3试验曲线

5.1.2 电磁制动主动式控制策略试验

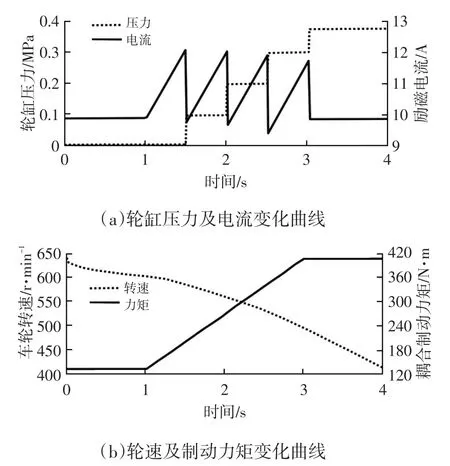

电磁制动主动式控制策略的验证试验工况为制动系统从摩擦制动模式或电磁制动模式切换为摩擦-电磁制动模式,该工况下的试验结果如图9所示。由图9可看出,制动轮缸仅有4次增压,电流也仅有4次变化,说明摩擦制动与电磁制动力矩响应十分迅速;而图8中,制动轮缸压力及电流大小在模式切换过程中持续变化,处于连续工作状态。因此,可认为电磁制动主动式控制策略与摩擦制动主动式控制策略相比,优化了轮缸压力和电流大小的变化曲线,控制效果更优。

图9 工况3基于改进算法试验曲线

5.2 低附着路面和对接路面制动试验

在CarSim中建立整车模型,联合Matlab/Simulink和CarSim对耦合制动系统进行动力学仿真,仿真参数见表1。分别在低附着路面和对接路面的制动工况下,分析制动过程中车轮滑移率、制动效能和制动稳定性。

表1 仿真参数

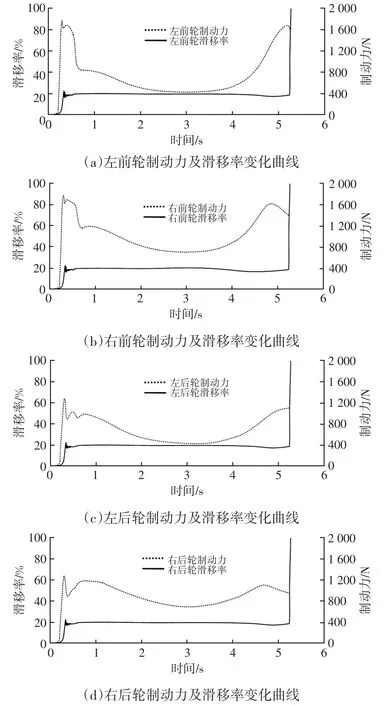

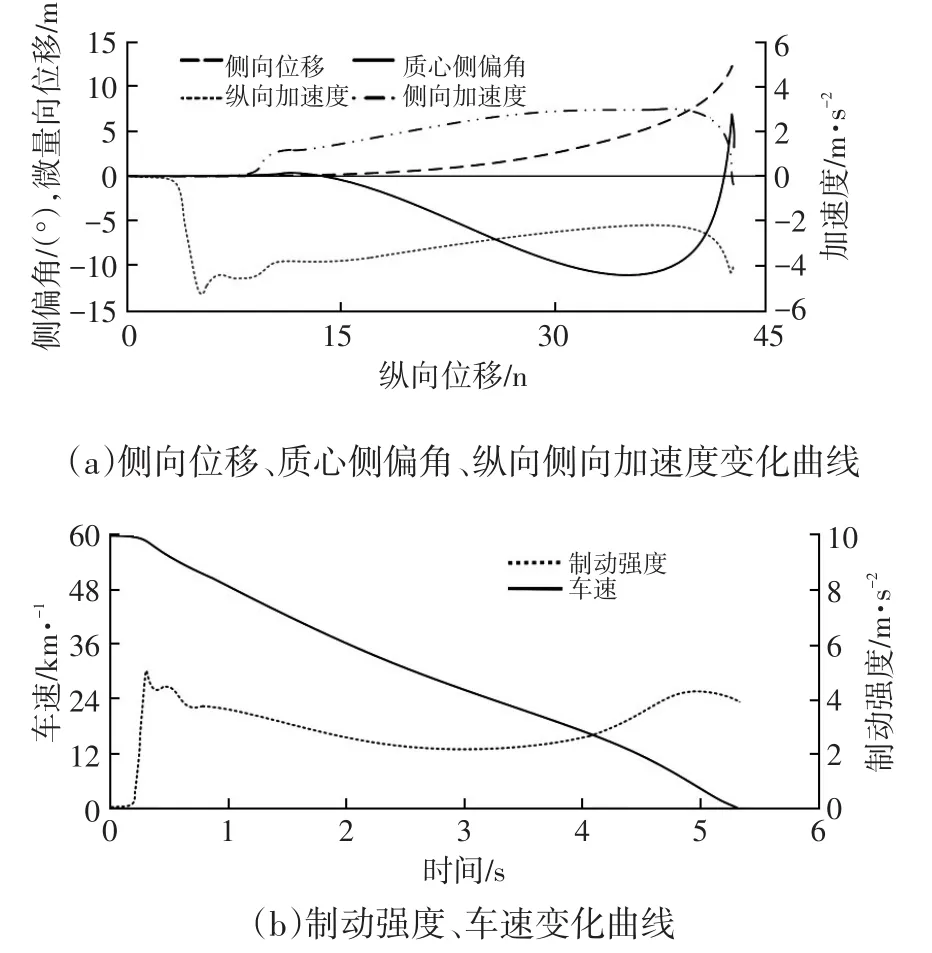

低附着弯道路面制动过程如图10所示。设置路面附着系数为0.4,0.2 s时开始制动,0.5~0.6 s时转向盘转角由0°转至180°。

图10中,4个车轮的滑移率在制动过程中均稳定在20%左右。制动系统在转向制动初始阶段快速启用耦合制动模式,调节制动力使滑移率迅速收敛稳定至理想滑移率附近,保证制动过程的稳定性。

图10 低附弯道路面制动过程

图11 为车辆在低附着弯道路面的制动性能,质心侧偏角变化范围为-12.5°~8.5°。当侧向加速度最大值为0.30 m/s2时轮胎达到路面附着极限,纵向加速度随侧向加速度的增加而减小,纵向加速度和侧向加速度的变化引起车轮载荷的变化,导致制动力的变化曲线呈凹型抛物线。平均制动强度为0.3 m/s2,纵向车速迅速下降,体现了良好的制动效能。

图11 低附着弯道路面制动性能

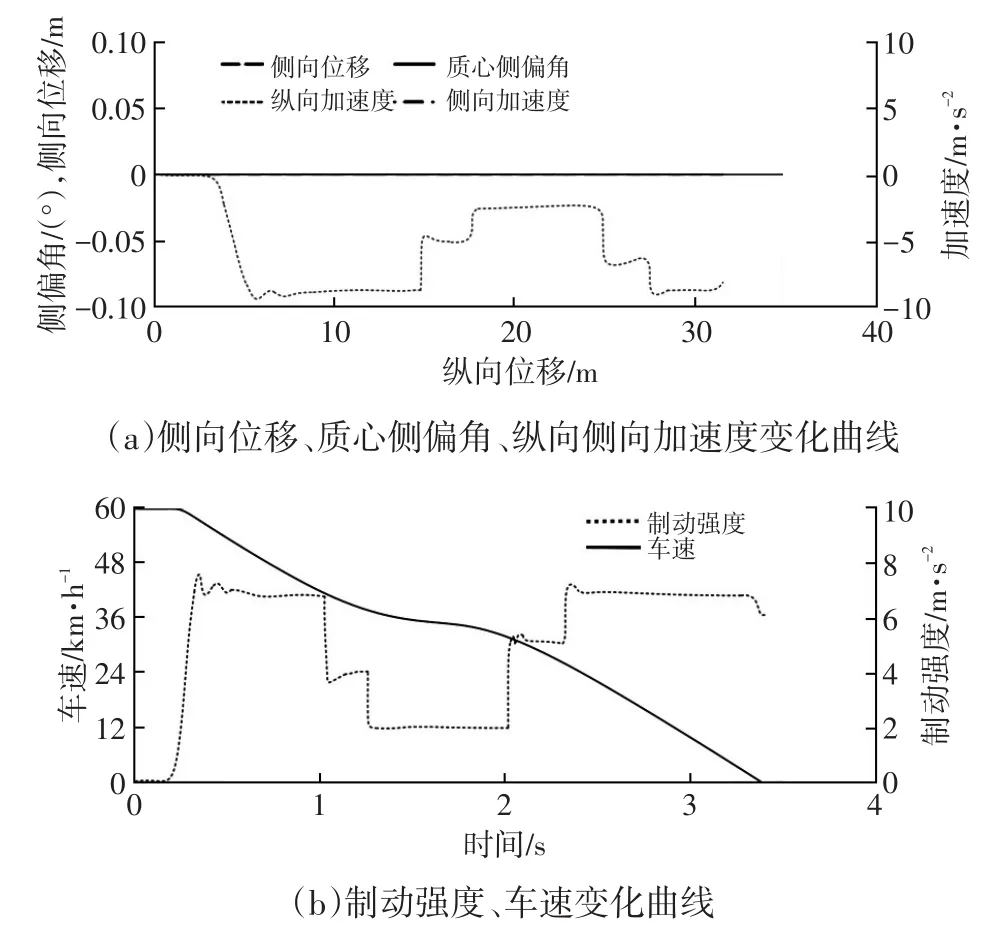

对接直行路面制动过程如图12所示,对接路面设定为高附着路面跃变到低附着路面,再跃变到高附着路面,附着系数分别设为0.6、0.2。

图12 对接直行路面制动过程

由图12可知,4个车轮的滑移率均保持在20%附近,当路面附着系数突变时,出现轻微波动后迅速恢复稳定。制动力仅在附着系数突变时出现波动,在稳定路段变化平稳,实现了连续制动控制,提高了制动响应能力。

图13为车辆对接直行路面制动性能,由图13可看出,质心侧偏角、侧向位移、侧向加速度均在0附近,制动稳定性良好;纵向加速度随路面附着系数的变化保持在峰值附近,且变化反应迅速平稳,体现了良好的制动效能和制动响应。纵向车速和制动强度在路面附着系数变化的两点处有同样的变化趋势,平均制动强度为0.5 m/s2,制动性能良好。

图13 对接直行路面制动性能

6 结束语

为实现电控制动,提出一种摩擦-电磁耦合制动系统及其制动模式切换控制算法。根据摩擦-电磁耦合制动系统结构,设计了耦合制动系统混杂控制模型,提出制动模式切换动态协调算法并对算法进行了改进。通过试验平台对控制算法和制动系统性能进行了仿真,结果表明,制动模式切换动态协调算法保证了耦合制动系统在制动模式切换时的稳定性,摩擦-电磁耦合制动系统制动性能良好,提高了制动舒适性。