基于AMESim软件的整车能量管理平台搭建方法研究

2018-11-22于志强宋敏邸亮

于志强 宋敏 邸亮

(1.中国第一汽车集团有限公司研发总院,长春 130011;2.长春汽车工业高等专科学校,长春 130011)

主题词:整车能量管理 仿真分析 热传递 节能减排

1 前言

随着排放和油耗法规的日益严苛、新能源汽车和智能网联汽车的迅速发展,汽车制造商和供应商越来越关注动力总成的升级优化、电子电气的节能、轻量化/小型化技术的应用以及混合动力车型的开发。如何全面了解车辆的能量消耗情况,如何确定哪些部件进行优化能最有效地节能以及如何评估改进措施的节能潜力是亟待解决的问题。在此背景下,整车能量管理平台可以经济有效地找到满足车辆动力性、经济性和排放的设计方案。整车能量管理平台是从系统集成和整车角度统筹动力传递系统、热管理系统和电气系统,控制和优化能量的传递过程,实现机械能、电能、热能和液压能的综合管理以及整车能量流的分解,将车辆由可靠性设计转变为智能设计。

本文基于AMESim软件,以某传统内燃机车辆为例,通过试验测试和仿真相结合的方法搭建了两级复杂程度的能量管理平台,实现了NEDC综合工况下的整车能量流分解,为相关的节能技术应用及验证提供依据。

2 整车能量管理平台搭建

2.1 整车能量管理平台Level 1

根据分级建模理念,整车能量管理平台Level 1模型主要包括动力传递系统和电气系统,模型的输入主要是台架试验结果,不考虑发动机水温和油温变化的影响,该级别模型主要用于动力总成的前期匹配分析及控制策略的开发,如综合工况的热起动分析、48V弱混合动力系统虚拟验证、换挡策略优化等。

2.1.1 发动机模型

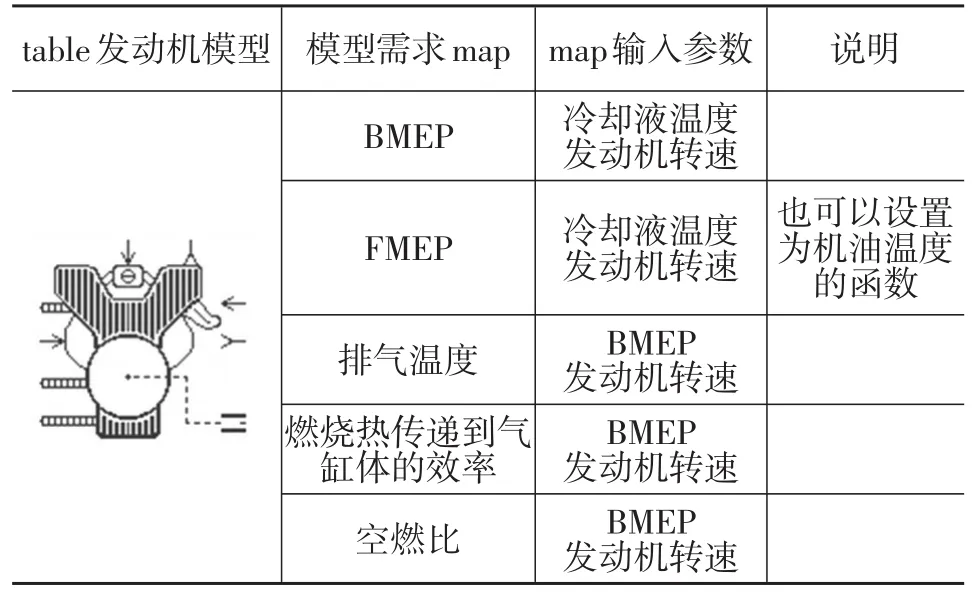

AMESim软件中发动机模型从简单到复杂可分为功能模型(table模型)、半物理模型(MVEM模型)和物理模型(CFM模型),仿真时间也逐渐变慢。暖机过程中冷却液和润滑油的温度变化对油耗有着显著影响,因此所选择的发动机模型不仅能够计算扭矩、油耗、排放等,而且还要能够计算燃烧热传递到缸体、缸盖和活塞的热量、排气温度等。整车能量管理模型要完成NEDC综合驾驶工况,仿真计算时间要快,综合考虑采用功能级的table发动机模型,模型输入如表1所列。

表1 发动机table模型输入

发动机控制单元(ECU)控制发动机的工作模式(怠速、恢复供油、最大转速)和发动机的需求扭矩,其中,怠速转速和恢复供油转速可作为冷却液温度的函数。

2.1.2 传动系模型

传动系模型包括奇数挡离合器、偶数挡离合器、变速器、主减速器和变速器控制单元(TCU)。

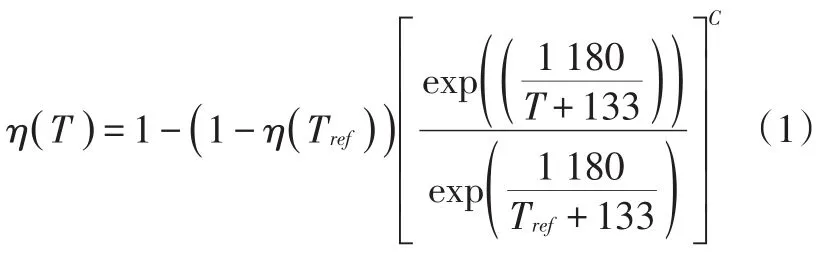

变速器的建模从能量传递的角度只考虑变速器速比和传动效率,不考虑轴的转动惯量和刚度。变速器的效率受变速器油温的影响,变速器油温是由变速器内部生热和变速器壳体与周围环境的换热以及变速器机油冷却器共同决定的。为了反映变速器油温对传动效率的影响,需要对变速器效率进行修正,修正公式[1]为:

式中,η(T)为变速器油温为T时的变速器效率;η(Tref)为变速器油温为Tref(80℃)时的变速器效率;C为根据已知的40℃和80℃时的效率通过最小二乘法确定的系数。

变速器控制单元(TCU)根据车速信号和油门踏板信号来控制奇数挡离合器和偶数挡离合器的结合状态以及变速器挡位切换。

2.1.3 车辆模型

车辆模型根据整车质量、车轮惯量、滚阻系数、车速、路面坡度以及制动力计算车辆行驶阻力[2],模型的输入为来自传动系的驱动扭矩和驾驶员模型的制动控制信号,输出为车速、加速度和行驶距离。

2.1.4 驾驶员模型

驾驶员模型是通过对比实际车速与目标车速来控制加速和制动信号,通过PID控制,使实际车速跟随定义的目标车速。

首先计算实际车速与目标车速的差值err:

式中,Vcont为目标车速;Vreh为实际车速。

加速控制信号acc计算式为:

式中,G为车辆质量;Pacc、Iacc、Aacc为加速控制的PID增益系数;t为时间。

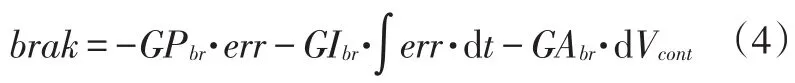

制动控制信号brak的计算式为:

式中,Pbr、Ibr、Abr为制动控制的PID增益系数。

2.1.5 电气系统模型

从能量传递的角度,电气系统主要关注机械能经发电机转变成电能储存于电池和作用于电气负载的过程。电气系统包括发电机、电池和车辆工作时的用电负载,发电机模型的输入为最大电流map和发电机效率,电池模型的输入为结构设计参数、开路电压和电池内阻。

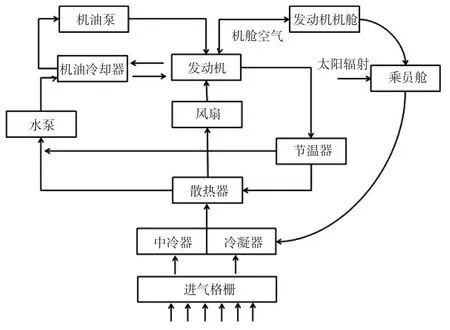

2.2 整车能量管理平台Level 2

整车能量管理平台Level 2是在Level 1的基础上增加了整车热管理系统,该平台模型可以动态地考察各子系统温度的变化以及热效应对整车能量流的影响。热管理系统由诸多部件和传热流体组成,广义上整车热管理系统是对所有车载热源系统和散热系统进行热传递的综合管理与优化[3],整车热管理元件之间的相互作用如图1所示,各部件和流体必须协调工作以满足车辆散热和温度控制的要求。

整车能量管理平台主要关注整车热效应对燃油经济性的影响,其热效应模型主要包括发动机冷却系统、发动机润滑系统、机舱系统、发动机机体热模型等,可用于模拟暖机过程中发动机水温和油温的变化、子系统技术的评估、热管理控制策略开发等,如废气热回收[4]、节温器的开启、水泵启停控制、分离式水套、主动格栅等[5]。

图1 整车热管理系统元件的相互作用示意

2.2.1 冷却系统模型

根据应用目的不同,冷却系统模型分为功能模型、半物理模型和物理模型3个等级。本文采用半物理模型,模型包括水泵、节温器、散热器、风扇等部件。该冷却系统体现了主流发动机的分体式水套结构和集成式排气歧管设计,使发动机快速暖机以及让空调系统更快制暖。同时,当发动机处于高转速高负载工况时,集成式排气歧管能够高效降低排气温度,让涡轮增压器处于合适的工作温度,不需要对发动机喷注更多的燃油来降低涡轮温度,从而达到节能效果。

2.2.1.1 散热器模型

散热器外部流体(空气)计算选用速度模式,利用CFD计算获取通过散热器的风速,用map形式作为输入,散热器内部流体计算采用水流试验结果以map的形式作为输入。

2.2.1.2 其它部件模型

风扇采用两档式风扇,散热器的风速是风扇转速和车速共同作用的结果,采用CFD分析方法得到各工况下通过散热器的风速。水泵、节温器、暖风机芯、发动机机油冷却器、变速器机油冷却器、冷却水套等部件的输入参数从供应商处或试验获得。

2.2.2 发动机润滑系统模型

润滑系统用于减小发动机运动部件的摩擦,同时将热量带出机体。本文采用等效简化的方法搭建简单润滑系统模型,模型包括油泵、机油冷却器、等效缸体油路、等效缸盖油路、油箱等部件。各部件输入参数来自供应商或相关计算结果。

2.2.3 发动机热模型

发动机热模型的输入热量来自燃料的燃烧释放热以及发动机摩擦产生的热量,同时发动机热模型被冷却系统、润滑系统和机舱空气将热量带走。本文采用等效的方法,根据部件之间的温差对发动机金属机体进行适当质量块划分。热模型搭建需要提供金属材质特性(密度、比热容和热传导率)和质量块的质量。

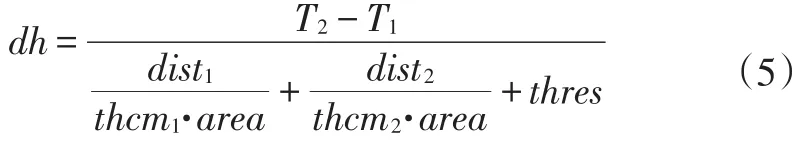

金属质量块之间的接触热传导计算式为:

式中,T为质量块的温度;dist为质量块温度点与接触面之间的距离;thcm为材料的导热系数;area为接触面积;thres为接触热阻;下标1、2代表接触热传导的两侧金属。

发动机质量块的热源除了燃料燃烧之外,还有一部分来自发动机的摩擦损失,这部分摩擦损失产生的热量计算式为:

式中,Q为发动机机械摩擦产生的热量;Tf为发动机摩擦损失;n为发动机转速。

2.2.4 发动机舱模型

发动机舱模型用于模拟机舱中的空气与动力总成部件表面之间的相互热作用。从能量平衡的角度,机舱中空气的流动有助于动力总成部件的冷却。这部分模型只计算空气和动力总成之间的热交换,不考虑机舱中空气压力的变化。除此之外,机舱中的空气流动是复杂的三维现象,但在模型中假设为一维均匀流体,以简单模拟机舱中空气温度对车速和散热器状态变化的合理响应。

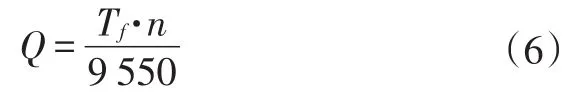

2.3 模型集成

在AMESim软件中集成的整车能量管理平台的Level1等级模型如图2所示,图3为集成后的整车能量管理平台Level2等级模型。

3 模型标定及整车能量流分解

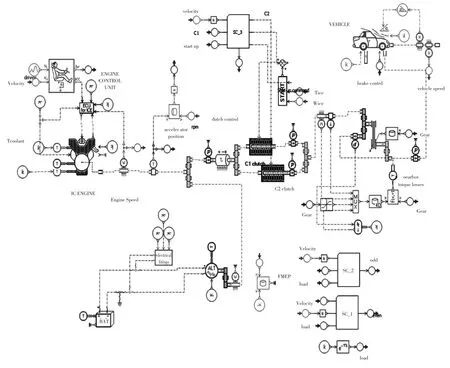

3.1 整车能量管理平台Level1模型验证及标定

Level1模型各子系统输入大部分为台架测试结果,所以无需对子系统进行标定,只需对集成后的模型进行标定。整车标定所需验证试验为NEDC工况热起动试验,通过对比分析发动机转速、发动机输出扭矩、发动机瞬时油耗率、变速器挡位、车速等信号来标定整车模型。标定后的整车能量管理Level1模型相关参数和试验结果对比如图4所示。

图2 整车能量管理平台Level 1

图3 整车能量管理平台Level 2

图4 标定后的Level1模型仿真和试验的对比情况

3.2 整车能量管理平台Level 2模型验证及标定

整车能量管理平台Level 2模型中许多热效应相关子系统模型经过了等效简化,所以需要对热效应相关子系统模型和集成后的整车模型进行标定。标定过程中首先标定热效应子系统的压降-流量特性,然后标定子系统的局部换热特性,最后标定整车的换热特性。

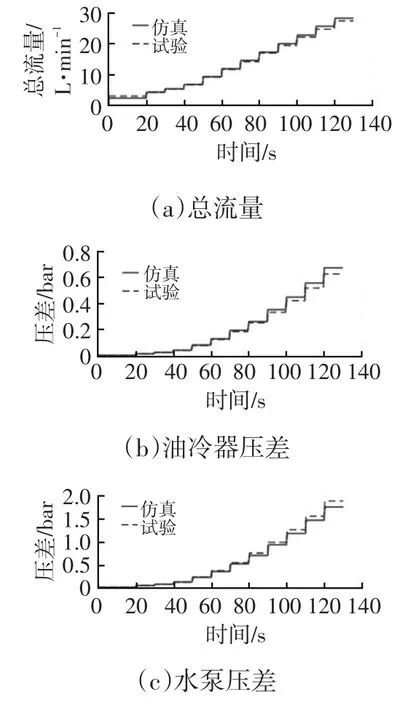

3.2.1 子系统压降-流量特性标定

根据标定流程的不同阶段设计相关的验证试验,如冷却系统和润滑系统的压降流量特性标定需要设计流量特性试验或以相关计算结果为依据。图5为发动机转速为750 r/min、1 000 r/min、1 200 r/min……5 500 r/min时,标定后的发动机冷却系统各部件仿真和试验压降-流量特性对比结果。

图5 标定后的发动机冷却系统各部件仿真和试验压降与流量特性对比结果

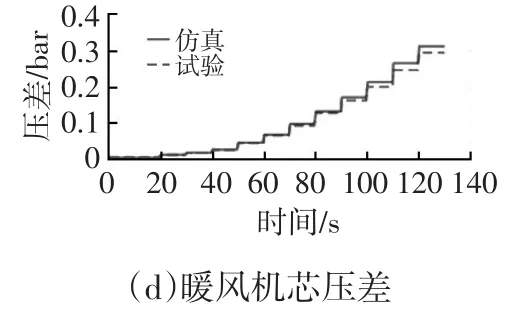

3.2.2 整车换热特性标定

对于换热特性的标定,需要根据模型架构来布置传感器获取相关验证参数,通过调整对流交换系数、接触热阻、努塞尔特系数等来标定子系统和整车的热交换特性,以模拟暖机工况的水温和油温的变化,图6为NEDC工况下发动机水温/油温仿真结果与试验结果的对比。

图6 NEDC工况发动机的水温/油温仿真结果与试验结果对比

3.3 整车能量流分解

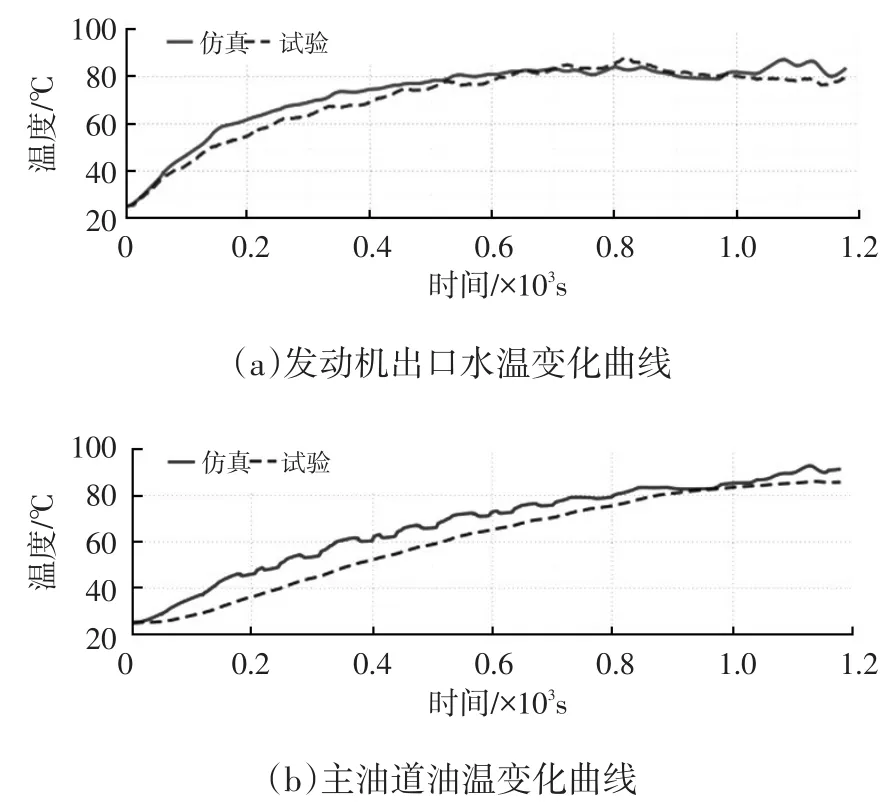

搭建能量管理平台最主要的目的之一是通过整车能量流的分解来分析车辆子系统之间的相互影响,如从燃油燃烧产生的能量传递到车轮、水泵、油泵、摩擦损失、废气、电气负载等能量分解。

AMESim软件中内置的Flow Chart工具可通过后处理实现整车能量流的分解,图7为车型的能量流分解结果,其中,矩形框内数值表示能量传递值与总燃油能量的比值;椭圆形代表储能元件,其数值代表从NEDC工况开始到结束时储能元件储存的能量与总燃油能量的比值。从图7可看出,在整个NEDC循环工况下,燃油能量的26%转换成发动机的有效输出扭矩,燃油总能量的11.3%用于驱动车辆;通过废气带走的能量占燃油总能量的42%,发动机摩擦损失占燃油总能量的4%,燃油总能量的27%以热量的形式传递到发动机金属机体;整个工况结束时,加热发动机金属机体、发动机冷却液、发动机机油的热量所占燃油总能量的比值分别为12.7%、7.5%和4.4%;驱动发电机、油泵和水泵的能量占燃油总能量的比值分别为7.3%、0.11%和0.4%,其余部件之间的能量传递值均可在能量流分解图中读出。

图7 传统内燃机车辆的整车能量传递路径

4 结束语

整车能量管理平台是当前形势下实现节能减排目标的重要工具,本文以某传统内燃机车型为例介绍了利用AMESim软件搭建和标定整车能量管理平台的完整流程,并通过Flow Chart后处理工具直观的展示了在整个NEDC工况下的整车能量流的传递。整车能量管理平台进一步的应用将体现在整车及系统控制策略的优化升级、节能前瞻技术的虚拟及实车验证、对标车型的能量流对标等方面。