阿海水电厂筒阀系统故障分析及处理

2018-11-21李军普泽

李军,普泽

(华电云南发电有限公司阿海公司,云南 丽江 674100)

1 概述

阿海水电厂为金沙江中游河段规划八个梯级电站的第四级,坝址距上游梨园水电站约80.5km,下游距金安桥水电站约73.7 km。电站安装5台机组立式混流式水轮发电机组,总装机容量200万千瓦,金沙江中游8级联合运行时,保证出力91.4万千瓦,年发电量89.92亿千瓦.时,年利用小时4496小时。

阿海水电厂筒阀由天津阿尔斯通水电设备有限公司制造,外径为10004毫米,高度为2638.5毫米,并在世界上首家采用自关闭式电气控制系统、串联式接力器的筒阀系统。2013年投产初期故障频发,部分故障甚至导致机组“非停”,给刚刚投产的阿海水电厂带来了重大的电量和经济损失。筒阀系统故障成了阿海水电厂机组投产之初急需解决的重大难题。

2 阿海水电厂筒阀主要技术参数及故障基本情况

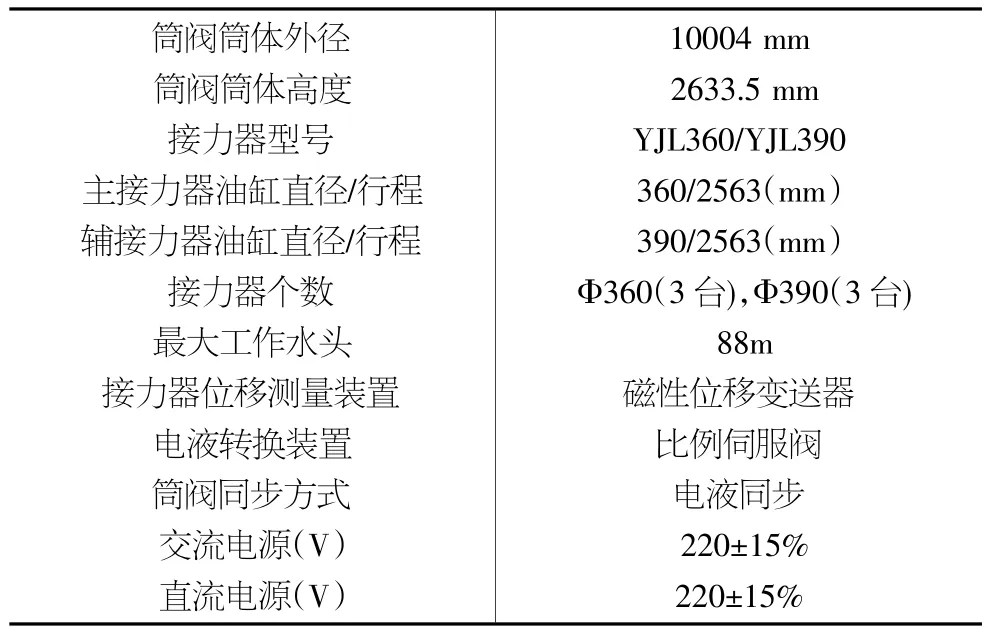

2.1 主要技术参数(表1)

2.2 故障基本情况

筒阀最初投入运行时,上位机监控相继发出“筒阀系统故障”“筒阀系统报警”“筒阀开启条件”不满足、“筒阀失步”等故障,现场检查发现发出故障报警的主要原因是“串腔压力异常”“串腔补油故障”“接力器行程超差”“筒阀不在全开位置”[1]。

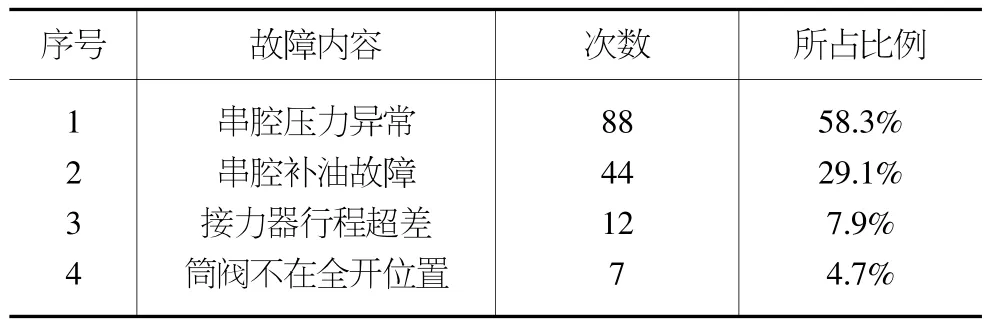

表2统计了2013年1月至2013年12月,筒阀系统故障出现的各种故障类型和次数:

表1

表2

3 原因分析

筒阀系统有3个主接力器和3个辅助接力器。每个主接力器上腔与一个辅助接力器下腔相连,形成串腔。筒阀在全开或全关位置当串腔压力下降到一定值时,需要通过减压阀对串腔进行补油,使3组串腔压力保持在设计范围内。

从统计结果看,串腔压力异常发生得最频繁,在机组运行时,每次接力器偏差超差报警前都有串腔压力异常报警。串腔压力报警主要是由于两方面的原因引起:一是由于接力器存在较大渗漏(包括内漏和外漏),使得串腔压力下降较快,补油时不能在规定时间内补到相应的压力导致报警。二是减压阀卡阻,在补油时不能打开补油导致规定时间不能正常补油,会使串腔压力逐渐下降得不到补充,首先出现串腔压力低报警,若串腔压力继续下降就会造成接力器提升筒阀的拉力不足,从而导致筒阀阀体轻微倾斜,报接力器行程超差,最终导致更大的故障出现。若果筒阀阀体倾斜过大,可能造成阀体卡涩,对机组的正常运行产生严重隐患。

接力器渗漏原因分析:检查中发现1、2、4号机均存在一组接力器串腔压力下降较快的现象。进一步检查分析结果表明,1、4号机为接力器活塞杆与端盖密封不严导致接力器漏油压力下降快;2号机为接力器活塞密封不严导致上下腔串油,使得串腔压力下降较快。

减压阀卡阻的原因分析:拆卸所有卡组的减压阀检查发现减压阀调节反馈孔较小,细小的杂质通过减压阀会堵塞反馈孔甚至将减压阀阀芯卡死。减压阀阀芯存在轻微锈蚀,内部的积油呈现乳白色并有水珠。分析为筒阀油系统已进水,导致阀芯生锈导致卡阻,并且透平油乳化会使阀芯摩擦力增大动作不灵活。这都是导致减压阀卡阻补不上压的原因。

油系统进水原因分析:检查发现接力器漏水管排水出口较高,使得排水不畅,在筒阀开启过程中水会沿活塞杆进入排水槽内存积,当排水管排水不畅时积水会沿活塞杆继续向上进入漏油系统,从而造成了油系统进水。水分进入油系统会造成油质乳化,同时会造成阀芯生锈,导致动作不灵敏和卡阻。

4 故障处理方案的实施

针对筒阀出现的故障,从三个方面解决引起筒阀系统一系列故障的问题:一是解决接力器活塞、活塞杆密封不严。二是解决串腔补油减压阀卡涩、配压阀操作用油减压阀卡涩。三是调整串腔补油时间和补油压力。

4.1 解决接力器活塞、活塞杆密封不严

由于筒阀接力器穿过顶盖与筒阀阀体连接,在蜗壳有水压的情况下不能拆卸接力器,先期检查接力器下腔漏油口漏油情况,针对串腔压力下降快的接力器组从下腔漏油情况判断是主接力器还是辅助接力器密封损坏,利用机组正常检修的时期,将渗漏的接力器返厂处理,厂家按照要求对接力器密封进行了改型、修复。改造后的接力器运行密封效果良好,密封改型的接力器补油时间均在25分钟以上。

4.2 解决减压阀卡涩问题

针对筒阀液压系统上的减压阀经常卡涩的情况,更换了反馈孔更大、阀芯不容易被卡涩的减压阀。从前的反馈孔直径为0.4mm,更换后的减压阀反馈孔为0.8mm,通过一年多的运行情况检查,未发生一次减压阀卡阻现象。

4.3 解决油系统进水问题

针对油系统进水问题,首先是将筒阀系统透平油全部排出进行破乳化真空过滤,检验合格后重新注入。再对接力器排水管进行改造,重新安装排水管走向更低、排水位置更低的接力器漏水管,将接力器漏水直接引向顶盖排出。

4.4 调整串腔补油时间和补油压力

除了从硬件上减少筒阀系统故障的措施,采取了从软件上着手,减少筒阀系统故障发生的机率,提升筒阀系统的稳定性。

针对发生最频繁的压力异常问题,从筒阀电气控制系统着手,调整系统设置参数,使得系统控制更为均匀,即修改系统压力报警区间,调整串腔补油时间在相对合理的范围,防止串腔补油时间太长出现压力高报警。将原来设定的30s补油时间,修改为10s,同时将压力高上限由5.6MPa调整至5.8MPa,将补油死区从0.45MPa调整至0.3MPa使得每组接力器串腔压力比较均衡,相差在0.3MPa左右;同时调整减压阀出口的补油压力从5.8MPa调为5.6MPa,使得系统补油更加均匀,各接力器之间压差会更小,出现偏差的可能性减小。

5 效果评价

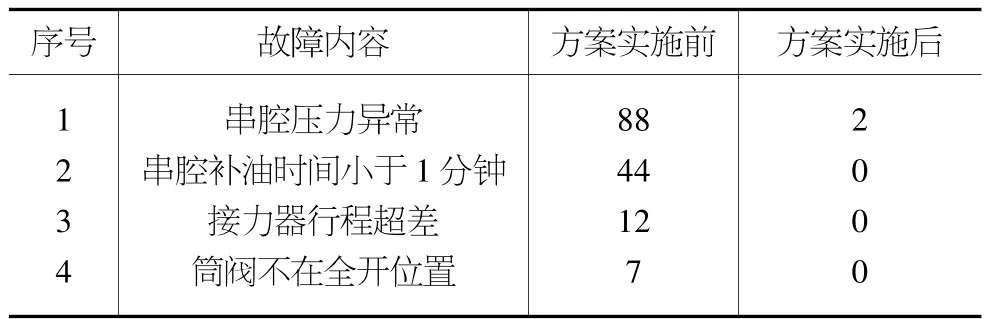

进行系统优化和改造后,经过一年多的运行,阿海筒阀系统故障发生率有了明显降低,表3是从2014年1月至2015年03月,方案实施前后筒阀系统故障次数对比统计。

表3

6 结语

经过筒阀系统的优化改造,阿海水电厂运行维护人员全面掌握了筒阀系统的性能和特点,对于新技术的应用积累了丰富和宝贵的经验。更重要的是指导我们在日常工作中,加强对筒阀重点部位的巡视检查,定期对重点部件进行维护保养,降低筒阀系统的故障发生率,以减少因设备故障带来的巨大经济损失。实践证明对于筒阀系统的优化和改造是成功的,是值得借鉴和推广的。