加氢裂化工艺条件优化及实施

2018-11-15范卫东冯珂婷

范卫东 ,冯珂婷 ,牛 犇

(1.西安石油大学,陕西西安 710065;2.中国石油独山子石化分公司,新疆独山子 833600)

我国原油质量逐年变重、变差,高硫原油的加工逐年增加,环保法规对炼油工艺本身及石油产品质量要求日趋严格,市场对清洁燃料和优质化工原料需求量持续增长,重质原料清洁轻质化工艺技术持续快速增长。加氢裂化作为二次加工技术具有加工原料的范围宽、原料适应性强、产品方案灵活、产品质量好、液体产品收率高等特点,能生产从液化石油气、石脑油、喷气燃料、柴油到蒸汽裂解原料、润滑油基础油等多种优质产品、原料,是大型炼厂和石油化工企业最重要、最可靠、最灵活和最有效的加工手段[1,2],在全厂生产流程中起到产品质量分布和产品质量调节器的作用,是“油-化-纤”结合的核心,已成为现代炼油和化工中最重要的重油深度加工工艺之一。

独山子石化公司炼油厂原油一次加工能力10 Mt/a,含1 Mt/a蒸馏装置、1.2 Mt/a焦化装置、2 Mt/a蜡油加氢裂化装置、3 Mt/a柴油加氢精制装置和重整及催化装置等装置。2 Mt/a蜡油加氢裂化装置因其原料加工范围广,产品附加值高等优势在炼油厂占有重要地位。近年来,柴油市场产能过剩日益严重,石油化工原料供应不足,通过优化原料组成、调整反应深度、优化分馏系统等措施,可大幅度改善产品分布,提高石脑油、航煤、加氢尾油收率,降低重柴油收率,实现效益的最大化。

1 装置简介

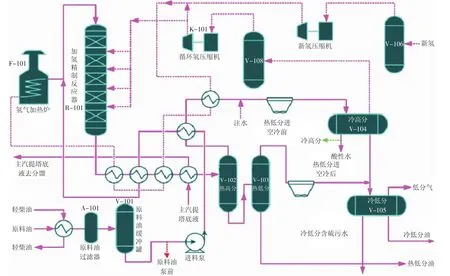

我国现有加氢裂化装置绝大部分采用单段双剂或单段串联工艺流程,两种工艺占总处理能力的91.2%。加氢裂化装置操作模式根据尾油循环方式分为全循环、部分循环和一次通过三种。中国石油独山子石化炼油厂200×104t/a蜡油加氢裂化装置采用UOP公司提供的工艺包,装置以减压蜡油、焦化蜡油为原料,采用单段一次通过流程,最大限度生产BMCI<14的尾油(作乙烯原料)和硫含量<50 mg/L,十六烷值>55的优质柴油,同时副产轻烃气体、液态烃和石脑油。装置设计规模200×104t/a,操作弹性50%~110%,年开工时数8 400 h。根据实际生产需要,反应转化率可以在70%~85%进行调整(以生成油365℃馏出量来计量转化率)。装置由反应部分(包括新氢压缩机、循环氢压缩机)、分馏部分及公用工程设施组成。

减压蜡油、焦化蜡油混合原料经原料油过滤器、原料油缓冲罐切水,加压至17.5 MPa、换热,采用炉后混氢流程,与420℃循环氢混合,350℃、14.5 MPa进入加氢精制/裂化反应,经热高、热低、冷高、冷低压分离器,分离出循环氢、低分生成油和低分气(见图1)。

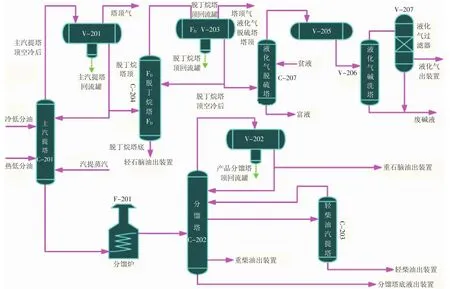

冷低分油与热低分油分别进入主汽提塔(C-201)的第11层和第23层,塔底用过热蒸汽汽提。塔顶气经主汽提塔顶回流罐(V-201)进行油、水、气三相分离。分离出的轻烃气与脱丁烷塔顶气进入干气脱硫塔。主汽提塔顶液相一路作为塔顶回流,另一路进入脱丁烷塔(C-204),分离出液化气和轻石脑油。主汽提塔底油经预闪蒸罐闪蒸后,底液经分馏塔进料泵增压后进入分馏塔进料加热炉(F-201)加热到371℃,进入分馏塔的第48层塔板(见图2)。

图1 2 Mt/a加氢裂化装置反应部分原则流程图

产品分馏塔塔底用过热蒸汽汽提,塔顶气经塔顶回流罐(V-202)进行油、水、气三相分离,油相一路做塔顶回流,另一路为重石脑油外送至罐区;产品分馏塔中部设轻柴油(第17层)侧线抽出、重柴油侧线抽出,塔底油经增压换热后作加氢尾油送出装置。

2 装置分析

200×104t/a加氢裂化装置采用设备台数相对较少、流程相对简单的单段一次通过流程。装置自2009年9月开工投产以来,运行平稳,原料加工范围广、副产品少、目的产品质量好、收率高、热能利用合理。受近年来重柴油市场日益萎缩的影响和石油化工原料供不应求的作用,降低装置重柴油柴油收率,最大限度提高装置石脑油收率、航煤收率、加氢尾油收率,一直是装置生产优化的方向。

为优化产品分布、扩大加氢原料供应、净化裂化原料质量、提升加氢裂化反应的转化率、改善裂化产品质量、延长裂化催化剂使用寿命,主要对原有催化剂进行了优化级配。最初设计保护剂选用TK10、TK711、834-HC、HC-DM,精制催化剂选用UF-210STARS,裂化剂选用DHC-32LT,裂化剂采用含少量分子筛的无定形硅铝复合型催化剂,有良好的中间馏分油选择性,产品结构稳定,初期和末期变化小;具有良好的抗有机氮的能力,不再单独设置加氢精制反应器。2015年大修保护剂更换为CATTRAP-30和CATTRAP-50保护剂,脱金属剂更换为KF-542、KF-647、KG-6型;精制剂更换为镍钼型KF-851-1.5Q、KF-851-3Q催化剂,在进行脱硫、脱氮和芳烃饱和反应的同时,具有极高的加氢和脱除杂质能力,使通过反应器出口物料中微量的烯烃组分饱和,以防止在硫化氢存在的环境下生成硫醇。裂化剂更换为HC-140LT,在满足最大量生产国V柴油的前提下,获得更多的重石脑油和轻柴油的收率。HC-140LT具有更高的活性,更低的氢耗,同时保证装置的运行周期。

3 优化操作实例

3.1 优化原料

图2 2 Mt/a加氢裂化装置分馏部分原则流程图

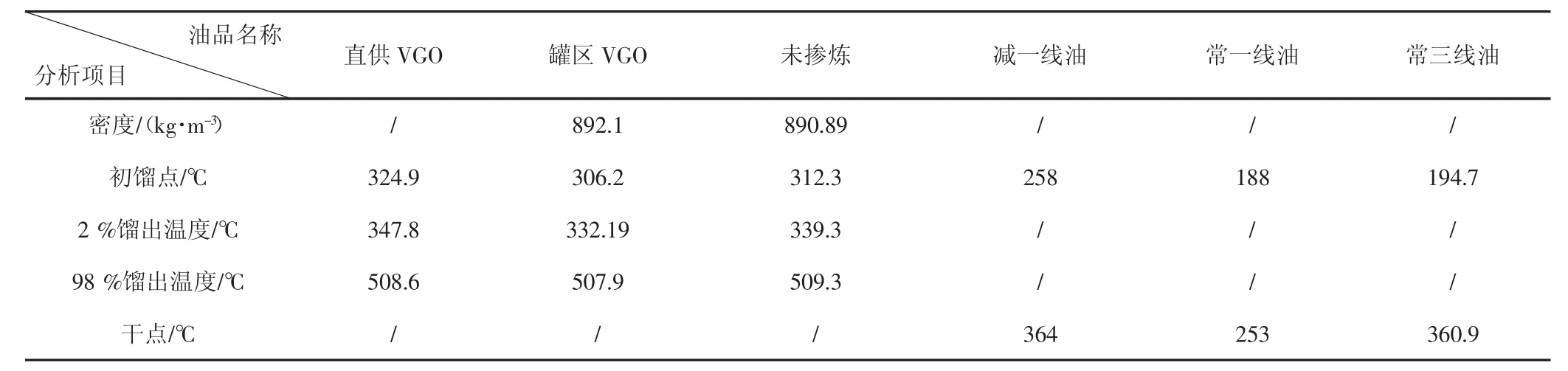

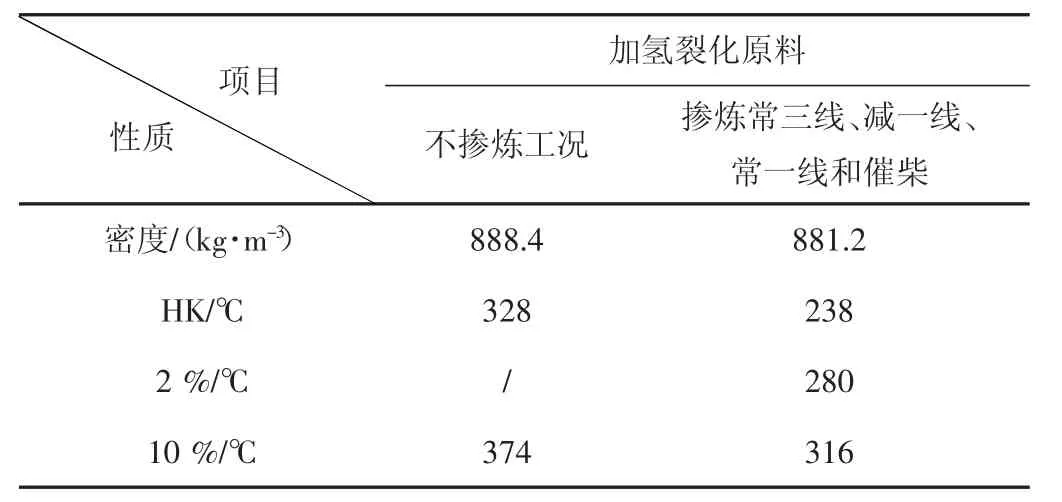

表1 掺炼馏分油基本性质

在相同的催化剂和工艺条件下,产品烃类组成与原料烃类组成密切相关。加氢裂化不发生环化反应,原料中的环状烃含量越高,对应的重石脑油、航煤和柴油产品中的环状烃含量随之增加。原料中环状烃含量越高,加氢裂化生产的重石脑油芳潜越高、航煤烟点越低、柴油十六烷值越低。在原料中掺炼常三线、常一线、减一线和催化柴油,可增产轻质、重质裂解原料和航空煤油、对提高加氢裂化效益意义重大[3,4]。

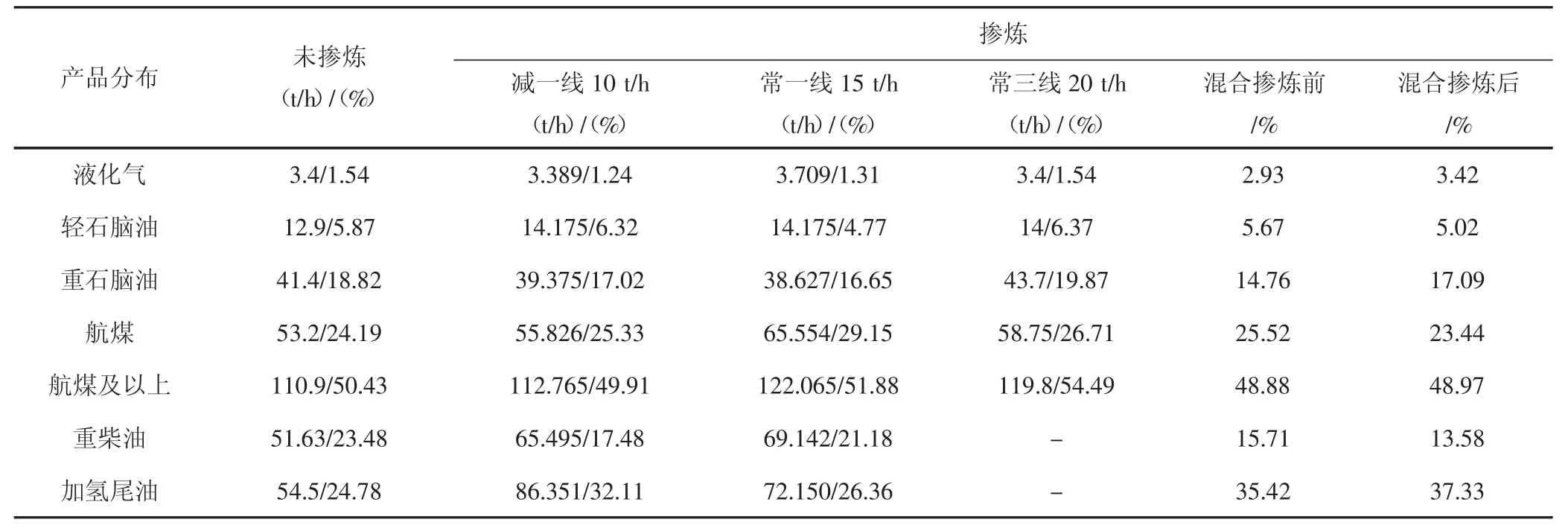

为扩大原料来源,优化装置产品分布,分别进行掺炼减一线油(10 t/h)、常一线油(15 t/h)、常三线油(20 t/h)和混合掺炼常三线、常一线油、减一线、催化柴油的工业试验,在保证产品质量的同时,调整反应、分馏操作参数,以维持装置稳定平稳。掺炼馏分油性质(见表1),混合掺炼原料性质(见表2),掺炼前后反应、分馏单元操作条件及产品分布(见表3、表4)。

表2 混合掺炼前后加氢裂化原料性质

表2 混合掺炼前后加氢裂化原料性质(续表)

表3 掺炼前后主要操作条件变化

表4 掺炼前后产品分布

减一线油主要为柴油组分,掺炼后VGO加工量减少,轻组分产品(航煤及航煤以上产品)收率较正常加工VGO有小幅下降(0.52%),柴油+尾油收率有所上升。掺炼常一线油后,轻组分产品(航煤及航煤以上产品)收率较正常加工VGO上升(1.45%),较掺炼减一线油轻组分产品收率上升1.97%。掺炼常一线油后航煤收率较正常加工VGO大幅上升(4.96%),较掺炼减一线油后航煤收率上升(3.82%),主要是由于常一线组分主要为航煤馏分,基本上常一线都转化为航煤以上组分。掺炼常三线油后航煤以上组分多8.95 t/h,收率提高4.06%。

常一线、常三线、减一线馏分保持了石油中的原始烃类组成,烷烃、环烷烃含量较多,芳烃含量有限,在加氢裂化反应条件下,易发生裂化反应。催化柴油中含量较高的芳烃加氢后大部分仍以环状烃形式存在,即使发生加氢裂化反应产生单环环状烃,由于催化柴油中轻馏分与航煤馏程的重叠,反应产物进入航煤组分,故混合掺炼时航煤中环状烃含量显著增加,航煤烟点降低。混合掺炼试验反应进料量控制230±1 t/h,掺炼常一线 10 t/h、常三线油25 t/h、减一线 10 t/h、催柴 17 t/h,其余为焦化蜡油168 t/h,执行航煤生产方案。

混合掺炼后原料组分明显变轻,进料饱和度增加,硫氮含量更高,精制床层温升将略增加,由于原料组分变化,烷烃含量升高,经过精制后的油品饱和度更高,裂化床层温升将会降低。装置各项产品均合格受控,充分拔出航煤及以上组分,航煤以上组分含氢收率达到48.97%。掺炼催柴后,反应精制床层温升无明显变化,加工催柴时的反应放热量与加工焦化蜡油时相当,反应氢耗略有增加。

液化气和重石脑油收率明显上升,轻石脑油收率基本持平,航煤收率更低,更多重柴压入尾油中,导致重柴收率更低,尾油收率更高。航煤以上组分含氢收率达到48.97%呈现明显上升趋势。轻、重石脑油馏程无明显变化,轻石脑油醋酸铅腐蚀均合格;航煤残留控制≮1.4%(V/V),终馏点控制在240℃,最大限度生产航煤;为保证尾油外送量≮85 t/h,装置将重柴油压入尾油,重柴油终馏点降低190℃左右,尾油2%馏出温度降至300℃左右,BMCI控制在11.5左右。

3.2 调整反应深度

随着加氢裂化装置转化率的提高,馏程范围基本不变的石脑油馏分收率持续增加,航煤产率先随转化率提升后趋于平稳,柴油馏分收率先缓慢升高至最高点后缓慢下降。随转化率的增加,中间馏分油密度降低,喷气燃料的烟点和柴油十六烷值提高,产品低温流动性如冰点、凝点变化不大。

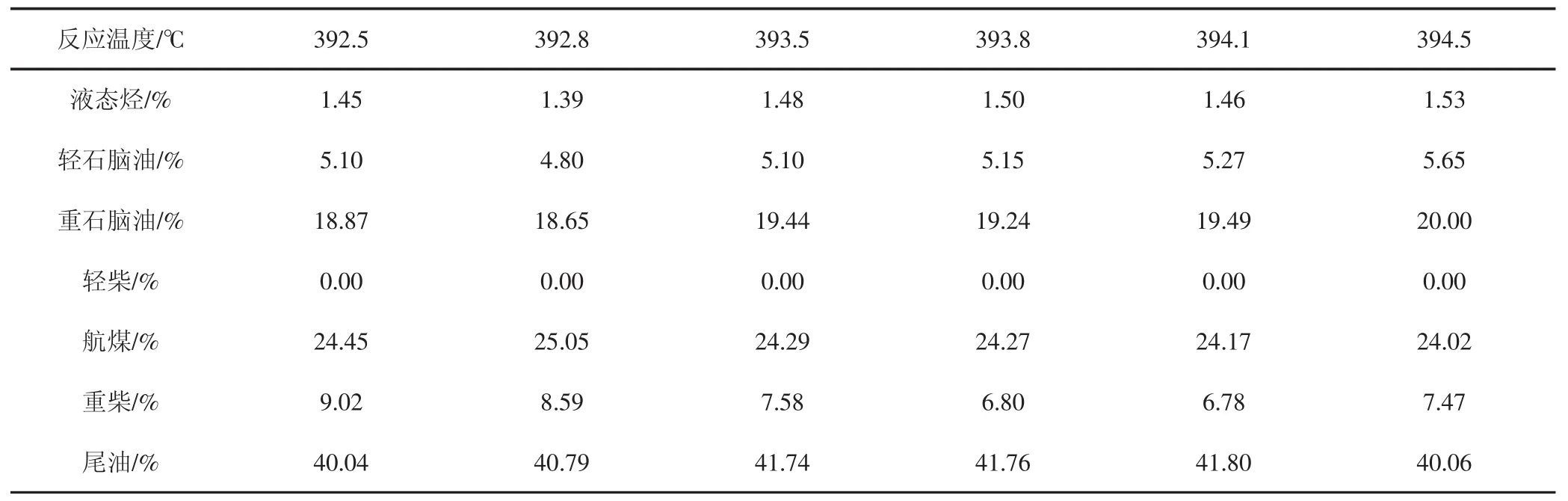

为保证加氢裂化装置最大限度地获得高附加值产品,对装置的反应深度进行调节。在管网新氢富裕和压缩机负荷允许情况下,逐渐提高反应温度(每次0.3℃),检查反应床层各点温度是否平稳可控,新氢耗量和新氢压缩机负荷运行情况,并协调优化操作至稳定,稳定操作不小于8 h。为保证分馏塔足够的分馏精度,分馏加热炉出口温度控制在305℃,不再继续调整,防止影响航煤质量。操作调整到位后,对航煤(分析密度、馏程、残留、损失和闪点)、尾油(分析密度、馏程和BMCI值)、重柴加样分析,对混合原料油、重柴油和尾油加样进行族组成分析。

反应床层平均温度由392.5℃提高至394.5℃,反应氢耗由58 000 m3/h逐渐提高至61 500 m3/h,每吨原料油耗氢量由246.8 m3提高至261.7 m3,反应温度随氢耗增大而增加。

随反应温度提高,反应深度不断加深,液化气、轻石脑油、重石脑油等轻组分收率上升,航煤量维持稳定,为保证尾油产量压低重柴产量,重柴收率明显降低,尾油收率维持稳定(见表5)。

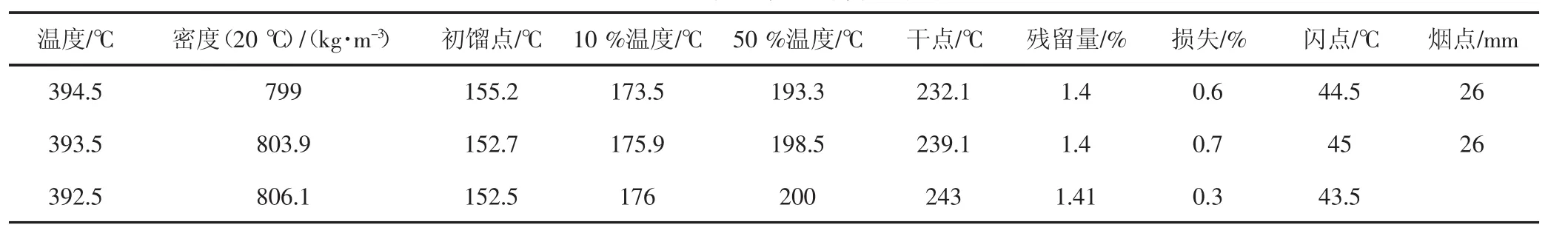

提高转化率后,尾油2%馏出温度由287℃降至257℃,密度由838 kg/m3逐渐降至833.3 kg/m3,BMCI值有所上升(见表6)。

航煤质量变化情况:密度由806kg/m3降至799kg/m3,干点降至230℃左右,残留仍然维持在1.4左右,损失量明显上升,烟点26 mm,比较卡边(指标≥26 mm)。航煤干点、密度明显降低,航煤残留、烟点没有明显改善,且损失量明显上升(见表7)。

3.3 优化产品方案

通过掺炼常三线、减一线、常一线油,改善了加氢裂化原料性质,提高航煤及以上组分产品收率,提高航煤与尾油收率,满足全厂的油品配比,实现了加氢裂化装置在油-化结合效益的最大化。为保障冬季低标号柴油(-35#柴油)的市场需求,进一步调整操作,降低柴汽比,灵活多产满足国Ⅴ要求的-35#柴油或0#柴油。

对比国Ⅳ和国Ⅴ柴油技术标准,-35#柴油十六烷值控制指标由≥45提高至≥47,十六烷指数仍为≥44,凝点≤-37℃,冷滤点≤-30℃。其中-35#柴油的十六烷值股份公司内控指标在此基础上又提高了0.5的单位,同时对-35#柴油凝点、冷滤点做出了明确要求,-35#柴油质量控制指标更为严格,装置原轻柴侧线抽出产品的凝点、冷滤点和十六烷值成为影响-35#柴油生产的主要瓶颈。

经计算、分析论证,在主汽提塔系统维持平稳操作,通过降低分馏加热炉出口温度,降低分馏塔顶温度,降低航煤抽出量将部分航煤组分压入重柴油侧线,降低重柴油(-35#柴油)抽出量,优化分馏塔各项参数,降低重柴抽出温度,将重柴侧线产品终馏点压至295℃以下,保证凝点、冷滤点、十六烷值的合格。

经过近10个月的生产,独山子石化公司成为国内首家成功利用加氢裂化重柴油生产国Ⅴ标准-35#柴油的炼化企业,总结出了柴油馏程与十六烷指数、馏程与冷滤点、冷滤点与凝点之间的相互关系,明确了原料油中芳烃含量及反应深度对柴油的十六烷值的影响规律,确定了重柴侧线生产-35#柴油的操作参数,制定了-35#柴油质量内控指标,保证了产品质量的有效控制。

4 结论

随裂解原料的供应紧张、柴油市场的过剩和航煤市场的兴旺,降低装置柴油收率,最大限度提高装置石脑油收率、加氢尾油、航煤收率已成为石化企业产品方案调整的方向。加氢裂化装置在最大量生产尾油保证乙烯裂解原料的前提下,通过优化原料组成、调整反应深度、优化分馏系统等措施,在航煤生产的同时,利用重柴侧线生产符合国V标准要求的-35#柴油,不但提高了装置操作灵活性,满足了尾油和航煤生产需求,降低了0#柴油的产量,还解决了轻柴侧线生产-35#柴油的一系列问题,实现了尾油和航煤产量的最大化,低凝柴油质量的最优化,经济效益的最佳化。

表5 反应温度变化对加氢裂化装置产品分布的影响

表6 不同转化率下加氢尾油质量变化

表7 不同转化率下航煤质量变化