六性协同工作平台GARMS软件在产品测试诊断上的实践

2018-10-16曹倩倩夏征农冯康军

◆曹倩倩 夏征农 冯康军 / 文

引言

在当今信息化作战条件下,提高航天产品的智能化、信息化水平,缩短作战反应时间,对提高产品生存能力、打赢未来信息化战争有重要意义。航天产品的作战反应时间主要取决于产品自身的机动性能、测试设备的自动化程度,以及测试过程中故障诊断所需时间。由于航天产品系统是一个复杂、庞大的系统,任何一个环节的缺陷都有可能导致任务的失败。因此,如何在短时间内快速完成战前装备的检测、及时剔除故障弹,对于保障产品作战性能,圆满完成各项试验和战备任务至关重要。

在产品测试诊断上开展型号精细化质量管理,就是以“测得快、测得准、判得精”为目标导向,通过有效开展全弹层次的FMEA,梳理出产品故障模式和故障机理,确定能反映故障机理的关键参数以及影响故障诊断的诸多因素,并以此为基础开展测试性建模、分析和优化。通过串联测试模式、弹传工作方式和测试序列实现了测试状态重构,提高了产品测试的效率和准确性,降低故障诊断的虚警率,实现产品的快速故障诊断和维修。

1 总体思路

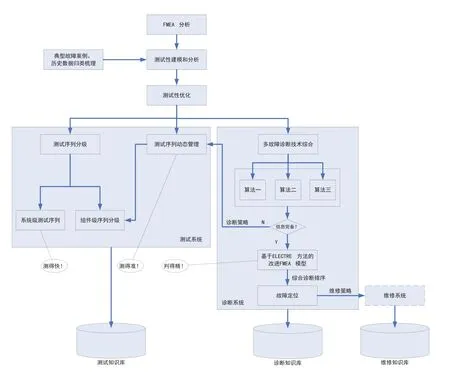

量化是精细化管理工作的基础,量化控制是航天型号系统工程过程成熟度的重要标志。为加强产品测试诊断过程关键环节的量化控制,实现产品高效精准化诊断测试,真正做到“测得快、测得准、判得精”,制定了航天产品的测试诊断技术路线,如图1所示。

对于测试诊断技术的实现,主要包含如下八个步骤:

对产品典型故障案例及相关历史数据归类和整理;

借助于六性协同工作平台GARMS软件,完成某型产品全弹层次的FMEA,梳理出产品故障模式和故障机理;

针对产品故障诊断过程中故障种类多和需要多种类型知识的实际特点,为充分发挥领域专家的经验知识、诊断对象的结构知识,以及可检测特征的测试知识,构建多层抽象混合推理的智能诊断模型;

测试性优化:简化故障与测试间的相关性矩阵;

测试系统设计,包括测试序列的分级和测试序列的动态管理;

诊断系统设计,包含三种故障诊断算法的实现和采用基于ELECTRE方法的改进FMEA模型进行综合算法排序并决策;

图1 测试诊断技术路线

维修系统设计:根据维修策略提供弹上组件的备件信息,指导维修工作;

在此过程中产生了大量的信息交互,需要一个管理各类信息数据的数据库。

2 关键环节控制

从“测得快、测得准、判得精”三个关键点入手,进行技术过程量化控制,以及量化设计。

2.1 测得快

传统的单个组件测试模式固然能够对产品电气性能进行全面的检测,但是其检测时间太长,且受产品结构的影响较大,不能满足快速诊断测试的要求。在产品测试诊断系统中设计两种测试序列:系统级测试序列和组建级测试序列。

系统级测试序列通过串联测试模式进行回路测试,一个回路测试会涉及到多个弹上组件的不同测试点,表征产品某一通路的测试完好性,多个系统级测试序列集就能表征产品的整体电气性能,从而完成产品的快速测试。系统级测试序列用于正常测试流程,在测试符合要求的情况下,确认产品无故障;在测试不符合要求的情况下,实时通过诊断、侦测判别产品故障和故障源,并提出适当的维修建议。

组件级测试序列通过对组件的单项测试获取相应的测试信息,每一个测试序列对应一个组件的测试参数,一组测试序列可以表征该组件的完好性。

2.2测得准

系统级测试序列测试过程中一旦发生故障,就表示整个回路中有一个或者多个组件存在故障,需要诊断系统给出诊断策略,对这些组件进行补充测试,以定位真正的故障源。由于故障信息的相关传递、干涉和耦合,需要通过FMEA进行故障模式和故障机理的分析和梳理,确定能反映故障机理的关键参数以及影响故障诊断的诸多因素,并以此为基础开展测试性建模、分析和优化。通过测试序列动态管理机制动态生成相关回路上涉及的组件级测试序列,采用弹传工作方式(其本质是嵌入在弹上计算机的机内测试)加载执行,最终实现故障的精确诊断和定位。

2.3 判得精

由于航天产品是一种大型多功能复杂系统,仅仅依靠一种故障诊断算法检测异常并准确判断故障发生是非常困难的。因此,需要开展多故障诊断技术相结合的综合诊断算法研究。本项目提出了基于主成分分析和支持向量机相结合的故障诊断方法及基于混沌粒子群的故障诊断方法,结合典型专家故障诊断方法的解决方案,进一步设计了多方法并行的综合诊断方法,不同诊断算法的权重是采用基于ELECTRE方法的改进FMEA模型进行综合风险排序和决策。在此基础上,最终将多种诊断方法协同开展,形成了多方法综合的故障诊断系统,降低了测试系统的虚警率。

3 技术风险分析

技术风险分析与控制是通过对风险项目的识别,分析风险对航天产品研制或飞行试验成败的影响,评价所采取的措施(对策)的合理性、有效性、充分性,最终判定是否已将风险消除或采取所有可能采取的措施使风险降到最低,能否完成既定目标的一种活动。

由于产品测试故障信息的相关传递、干涉和耦合,需要制定适用于自身的风险分析与控制要求,采用通过FMEA进行故障模式和故障机理的分析和梳理,使用六性协同工作平台GARMS软件,完成FMEA/FMECA分析工作。

首先应根据产品及各舱段组成,确定产品的结构树,如图2所示。产品结构树的最底层为LRU,本项目中背景型号采用三级维修体制,LRU是舱段,SRU是弹上各组件。

图2 产品结构树

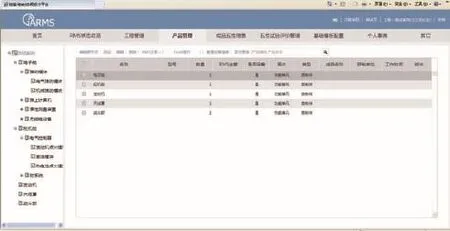

图3 FMEA/FMECA产品信息录入界面

图4 FMECA分析结果

完成产品结构树的建立后,可进行FMEA/FMECA分析工作,选择“功能及硬件FMECA”工具进行相应的工作。按照产品的不同故障模式输入故障模式、任务阶段、局部影响、高一层次影响、最终影响、严酷度类别、故障模式发生概率等级、故障原因、故障检测方法、设计改进措施和使用补偿措施,如图3所示。

全部输入完毕后,得到FMEA/FMECA结果如图4所示。

最终可以生成故障模式影响分析表,并利用这些信息进行产品测试性建模与分析、测试性优化、故障建模和综合诊断等工作,以提高故障诊断的效率和故障定位的准确性。

4 实施效果

对产品的15组测试均能将故障成功检测出并准确定位到对应的弹上设备。通过诊断时间统计软件对上述15组测试的故障定位时间进行了统计,结果如表1所示。

从表1可以看出,对产品测试的故障定位时间最大4.3337分钟,平均3.20分钟,满足指标要求。

5 结束语

型号精细化质量管理实践是航天事业发展的需要。产品测试诊断要实现“测得快、测得准、判得精”,在航天产品研制过程中应用精细化的质量管理方法是保证产品设计、生产、验证等环节质量的有效手段,是提高装备核心竞争力、 打造精品的必然选择。根据航天事业的新形势、新任务和新特点,在产品研制任务繁重的情况下,质量管理工作必须继续秉承精细化的理念,结合具体产品分解、 细化精细化管理要求,关注细节,制定可量化、可检查的措施,保证航天型号研制任务取得成功。

表1 对产品测试故障定位时间统计