切削高温合金GH4169的硬质合金刀具磨损机理*

2018-10-09陈跃威邹中妃

陈跃威,邹中妃

(贵州大学 机械工程学院,贵阳 550025)

0 引言

高温合金GH4169是适用于工作温度高于1000°C以上的工程材料。因此,高温合金被广泛应用于航空航天、航空和各种热处理设备[1-2]。材料中的高熔点金属元素(如Fe、Ti、Cr、Ni、V和W)以及各种非金属元素(如C、B和N)确保了高温合金的高强度性能。然而,这也通常使得高温合金的可加工性非常差。例如,高温合金GH4169的可加工性仅为45钢的5%~20% 。这种极差的加工性大大地增加了刀具磨损,降低了加工效率和经济效益。因此,许多学者开始研究切削高温合金的刀具磨损机制,探索提高刀具寿命的途径[3-6]。

Kadirgama等[7]研究了在高速切削Hastelloy C-22HS的条件下,分析TiAlN和TiN/TiCN/TiN涂层硬质合金刀片的磨损行为,发现粘结和氧化磨损是主要的磨损类型,并得出结论:小于100m/min的切削速度将较好地延长刀具寿命。Bhatt等[8]对三种不同硬质合金刀片在不同切削参数下加工Inconel 718时的磨损行为进行了研究。结果表明,未涂层刀具A在中等进给和较低切削速度下具有比其它刀片更好的耐磨性。刀具 B(TiAlN)在中等切削速度下具有比其它刀片更好的耐磨性,而刀具C(TiCN/Al2O3/TiN)在较低进给速度和较高切削速度下比其他两种刀具具有更高的抗磨性。Sugihara和Nishimoto[9]提出了在刀具的前刀面上加工具有不同尺寸和阵列结构的凹坑状纹理。实验结果表明,刀具的耐磨性和摩擦学性能显著提高,特别是在冷却条件下。郝兆朋等[10]根据切削过程中刀具材料与工件材料之间具有最大强度比的特点,提出切削时存在最佳切削温度使刀具的磨损率最低,并分析了不同切削参数下后刀面的磨损曲线。因此,研究切削高温合金的刀具磨损机理对切削加工具有重要意义。

1 试验方法

在如图1所示的数控车床上进行切削试验,所用刀片为硬质合金刀片,其牌号为M30,且刀具表层覆有厚度约为5μm的TiAlN涂层。工件材料为高温合金GH4169棒料,直径为50 mm,其化学成分及性能参数如表1、表2所示。

图1 切削试验平台

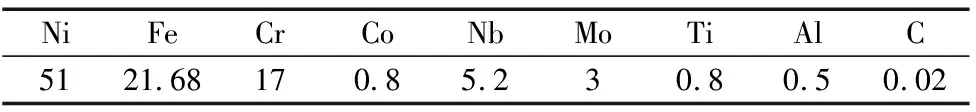

NiFeCrCoNbMoTiAlC5121.68170.85.230.80.50.02

表2 高温合金GH4169力学性能参数

试验切削参数为厂家推荐切削参数vc=30 m/min,f=0.1 r/min,ap=0.15 mm,切削过程中添加切削液,切削27min后,使用超声波设备将刀片洗净后观测刀具后刀面的磨损量,此时刀具后刀面的磨损量为208.2μm,已经超过了磨钝标准200μm,然后在德国ZEISS电子扫描显微镜下对刀具进行SEM和EDS分析。

2 结果与分析

2.1 磨粒磨损

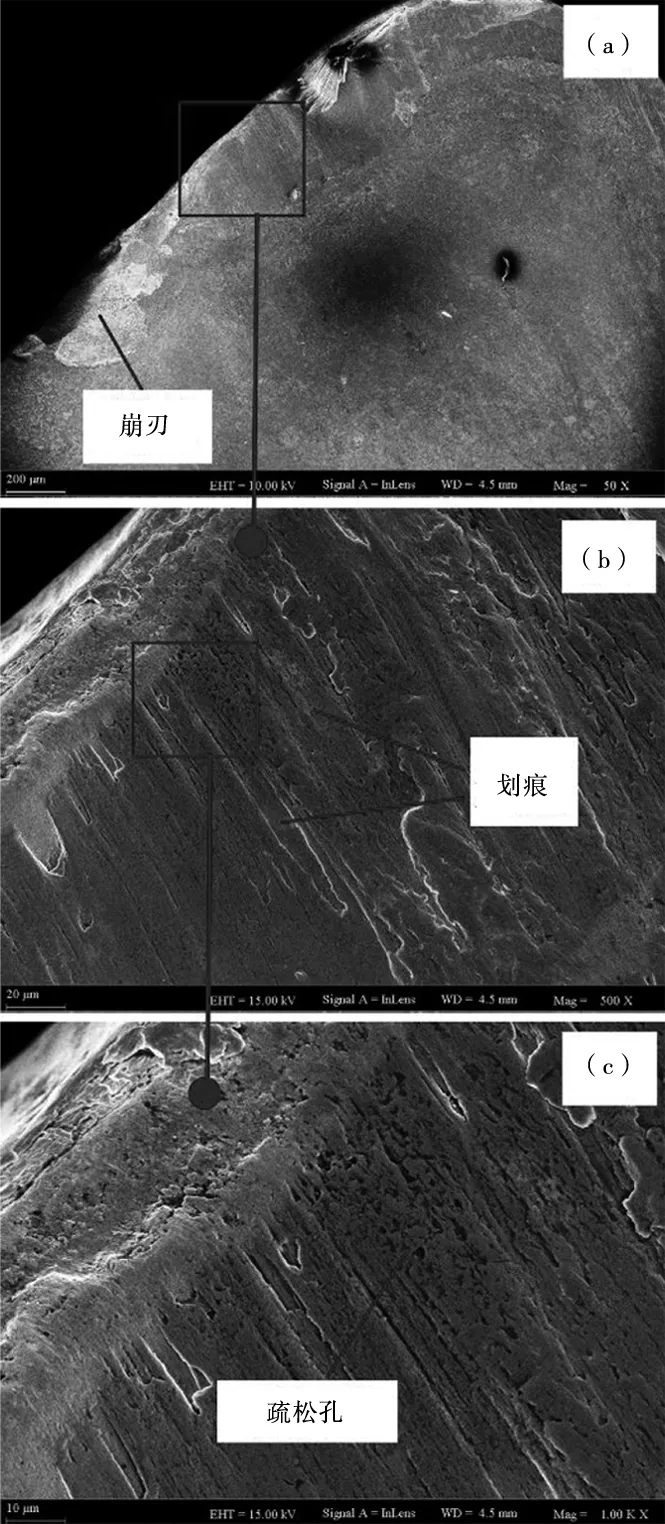

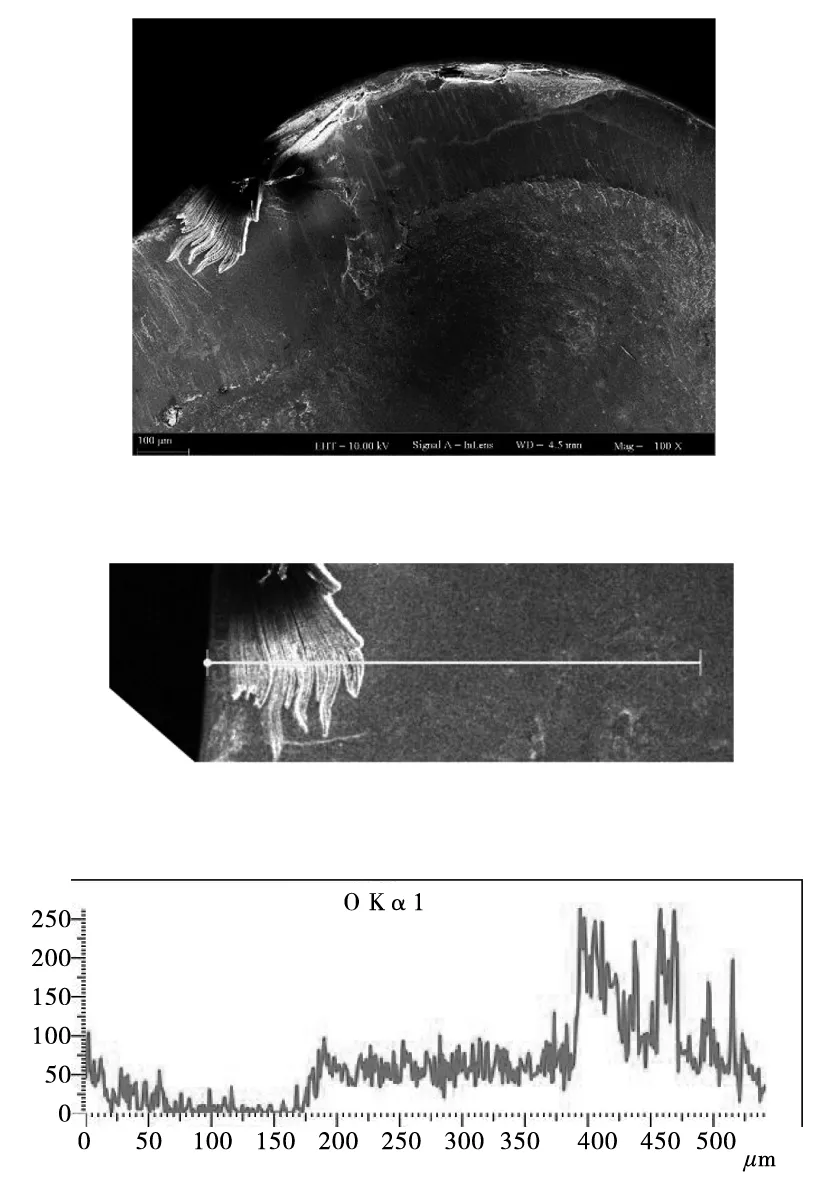

从图2a中可以看出,在切削27min后,在刀具前刀面接近切削深度的位置,出现了崩刃现象,同时还可以清晰的发现在前刀面刀-屑接触区域内有一排整齐的划痕存在,如图2b。将其放大后可以发现前刀面出现了大量的疏松孔,说明刀具的磨损严重,若继续进行切削,刀具将很快发生破损。此外,如图3b所示,刀具后刀面亦有很多的划痕,这主要是由于高温合金中的一些硬质点,这些硬质点导致在切削过程中出现如图2和图3所示的严重划刻线条,最终使得在刀具的前、后刀面产生明显的磨粒磨损。此外,从图3c中可以看出该刀具的主切削刃出现了分层结构。

图2 刀具前刀面磨粒磨损SEM图

图3 刀具后刀面磨粒磨损SEM图

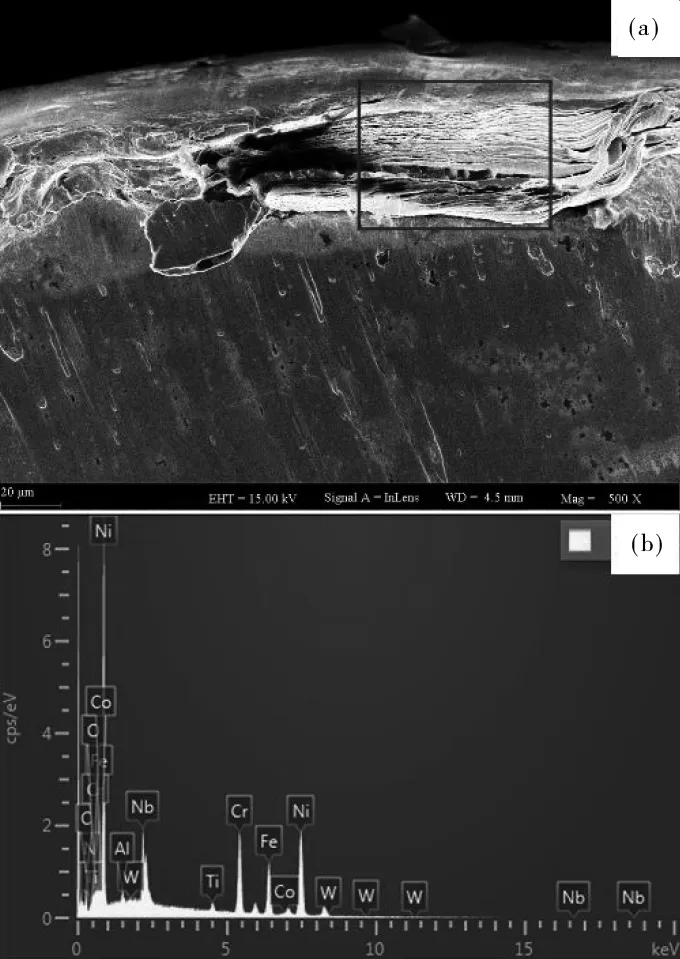

图4 前刀面粘结物及能谱图

2.2 粘结磨损

由于高温合金GH4169的塑性特性,使其很容易黏附在刀具的前刀面上,如图4a所示。从图中可以看到在主切削刃的边缘有大量的材料附着,经过对此处进行EDS分析,结合图4b可以发现,Ni元素的含量最高,这表明工件材料粘附在刀具上。在粘结初期,虽然工件材料粘附在刀具上对刀具有一定的保护作用,但是随着切削的继续进行,当切屑向外流动而产生的剪切力大于刀具表层与工件底层的结合力时,前期粘结在刀具上的材料也会被切屑流带走,同时也可能会带走部分刀具的材料,导致刀具发生粘结磨损,进而使刀具的切削性能下降。

2.3 氧化磨损

图5为刀具前刀面发生磨损的主要区域,对该区域进行线扫描,检测点从右到左,即从刀具内部向刀具主切削刃边缘进行,监测距离为545μm,从图5中O元素的线扫描结果可知,曲线在未发生磨损的地方含量较低,当接近刀屑接触的分离处时,曲线突然增高,这主要是由于在刀屑分离处,刀具和工件完全暴露在空气中,再加上较高的切削温度,促进了此处氧化反应的产生。生成一些新的氧化物,如Co3O4等,这些氧化物削弱与刀具中WC之间的粘结作用,使刀具磨损加剧,切削性能降低。

图5 前刀面磨损情况及O元素线扫描曲线

2.4 扩散磨损

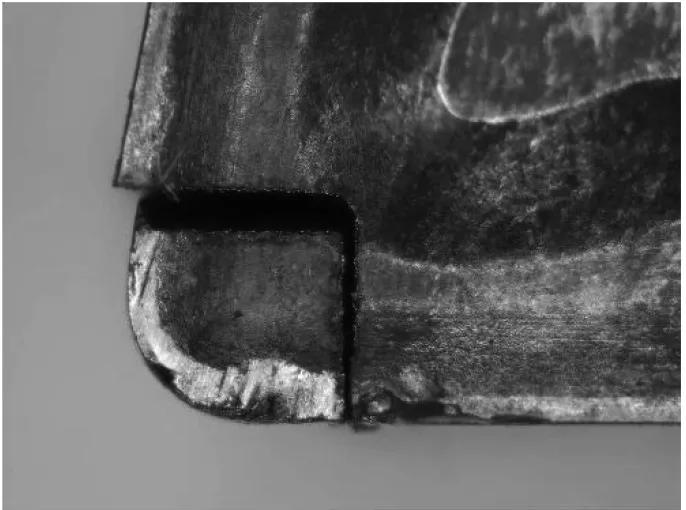

利用线切割设备沿着刀片主、副后刀面磨损较严重区域的中心线将刀具切割下来,如图6所示。将切割下来的刀尖部分镶嵌在导电树脂中进行制样,经过研磨抛光后在显微镜下进行SEM和EDS分析。

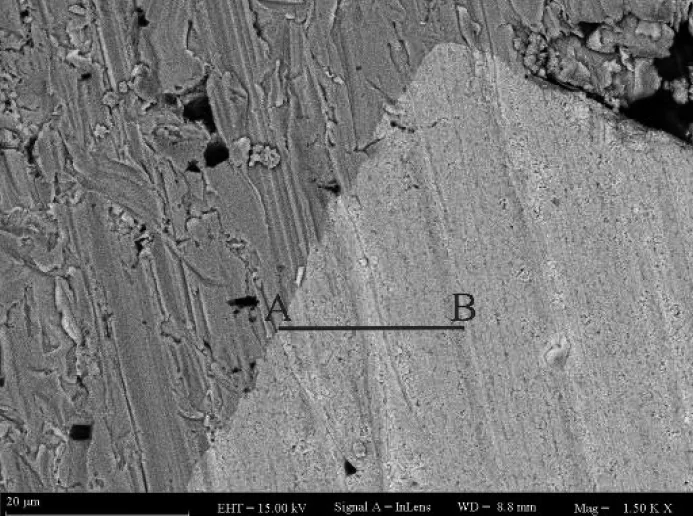

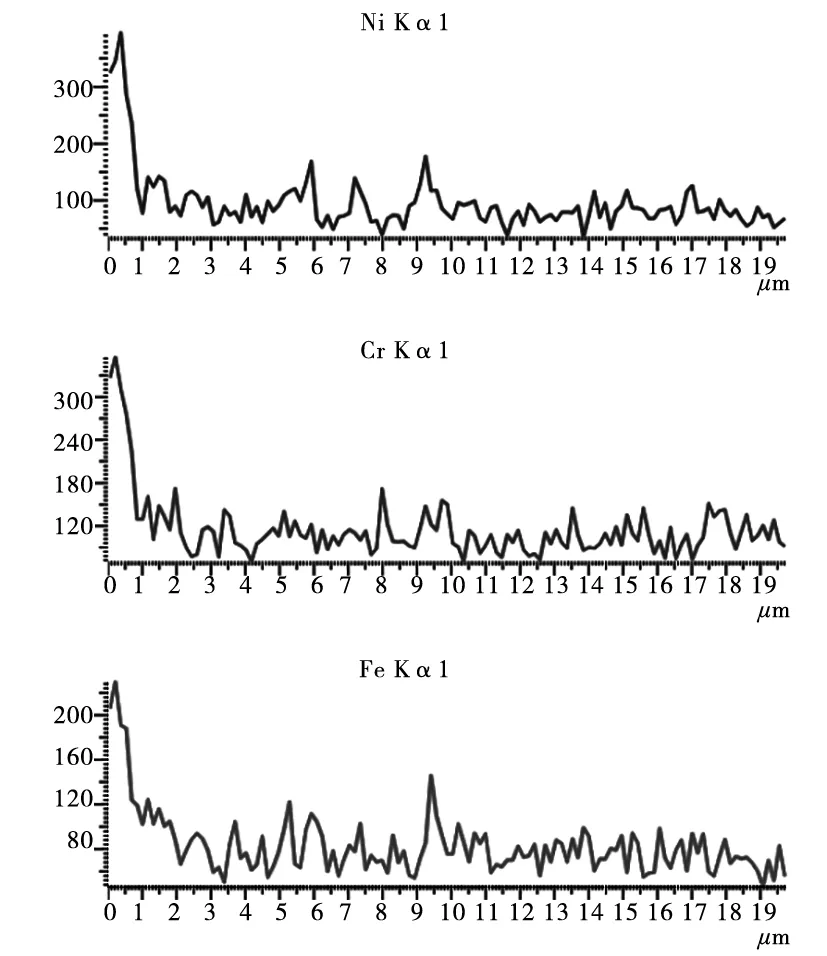

从图7中的结果可以看到,经过27min的切削后,刀具达到磨钝标准,切削刃发生了崩刃现象,刀尖已经不完整。由图8中刀具截面的EDS分析可知,从刀具截面左边缘开始,沿着刀具基体内部水平方向扫描19.5μm,即从A点到B点,发现大约在0~0.7μm的检测范围内,来自于工件材料的主要元素Ni、Cr和Fe沿着刀具内部方向,其元素含量均呈现快速下降的趋势。随着扫描距离向内进行,Ni、Cr和Fe的含量趋于平稳甚至接近零。结果表明,在切削的过程中,由于前刀面产生的切削温度较高,促进了工件材料的主要元素向刀具内部的扩散作用。从三种元素的含量和下降趋势可知,元素Ni和Cr的扩散能力接近且大于Fe元素的扩散能力。Ni、Cr和Fe等元素扩散到刀具中会产生一些新的硬度较低且脆性较高的复合碳化物。这样的扩散行为将影响刀具基体材料的结合强度,从而加速刀具的磨损[11]。此外,由于刀具磨损的产生,继续进行切削将使得切削温度升高,升高到一定程度就会导致粘结现象发生。因此,刀具的扩散磨损和粘结磨损通常同时发生,使刀具磨损更快。

图6 刀具线切割取样

图7 刀具截面SEM图

图8 元素Ni、Cr和Fe线扫描曲线

3 结论

将硬质合金刀具连续切削一段时间后,对其磨损面进行SEM和EDS分析。结果表明,刀具的前、后刀面均发生了严重的磨粒磨损,且粘结和氧化磨损主要发生在前刀面刀-屑接触区,同时在一定程度上也伴随着扩散磨损的发生,元素Ni和Cr的扩散能力接近且大于Fe元素的扩散能力。