深水钻井隔水管关键技术研究进展*

2018-09-11周建良许亮斌

周建良 许亮斌

(中海油研究总院有限责任公司 北京 100028)

深水钻井隔水管是连接海上钻井平台与海底之间的重要装备,隔水管在海水中既受到波浪、海流等环境载荷的影响,同时也受到各种深水钻井工程因素的影响,其正确设计与使用直接关系到钻完井作业的安全与高效。因此,深水钻井隔水管设计、分析、作业及完整性管理是保证深水钻井安全和高效的关键和核心技术。经过10余年的技术攻关和应用,国内首先突破了深水钻井隔水管系列关键技术,形成了深水钻井隔水管与井口系统力学分析技术[1-5]、深水钻井隔水管与井口系统钻前设计技术[6-10]、深水钻井隔水管系统作业技术[11-14]等。近年来,在深水海底井口-隔水管-平台耦合系统动力学分析方法、特殊环境下隔水管系统作业技术、隔水管完整性管理技术等方面又取得了重要研究进展,且相关研究成果在深水自营井的隔水管系统设计与作业中得到了良好应用,为中国南海及西非等深水钻井项目的顺利开展提供了有力的技术支撑。本文是对上述技术进展的总结和回顾,以期为今后深水钻井隔水管技术研究提供借鉴。

1 深水海底井口-隔水管-平台耦合系统动力学分析方法

深水钻井隔水管系统顶部通过张紧器和上挠性接头与钻井平台连接,隔水管系统底部与海底井口-导管系统连接,整个海底井口-隔水管-平台耦合系统如图1所示。其中,平台分为动力定位平台和锚泊平台,动力定位平台通过平台推进器控制平台位置,锚泊平台通过平台周围的锚泊系统限制平台偏移。工作过程中,海底井口-隔水管系统直接受到海洋环境载荷的作用,平台在海洋环境载荷以及平台定位装置的联合作用下发生复杂的运动,平台运动又进一步影响隔水管-海底井口的动力学特性。

深水钻井隔水管动力学研究和设计主要关注隔水管的波激或涡激振动,很少考虑管土相互作用对水下井口的影响及对隔水管动态响应的耦合作用;一般的学术研究和工程设计均将浮式平台随波流的复杂运动作为边界条件加载到隔水管动力学控制方程中,未考虑浮式平台与隔水管的耦合效应。为了提高隔水管动力学分析精度,需要将海底井口-隔水管-平台作为一体化系统开展耦合系统动力学特性分析。

图1 深水海底井口-隔水管-平台耦合系统Fig.1 Deep water subsea wellhead/drilling riser/platform coupling system

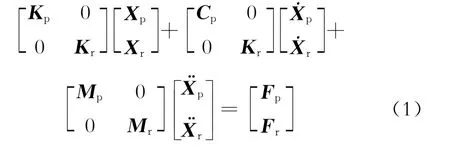

以深水锚泊钻井平台为例,深水锚泊平台-隔水管耦合系统主要由深水浮式平台、锚泊系统及钻井隔水管组成,其中平台可视为刚性体,锚泊系统和隔水管系统为大变形非线性柔性体。因此,深水锚泊平台-隔水管耦合系统动力学分析方程可表示为

式(1)中:下标p代表深水浮式平台,下标r代表钻井隔水管系统;K、C和M分别为深水锚泊平台和隔水管系统的整体刚度矩阵、整体阻尼矩阵和整体质量矩阵;X、.X和X··分别为系统的运动位移、速度和加速度列向量;F为系统的外力列向量。

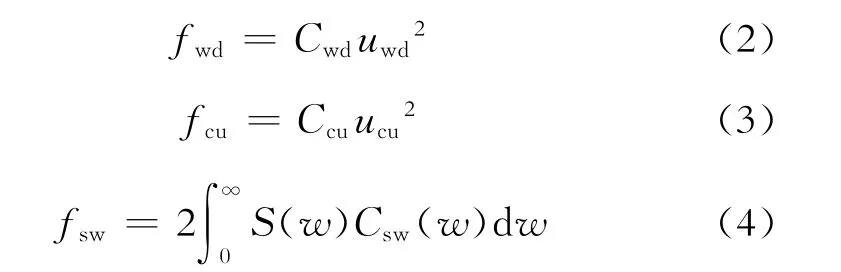

在浮式平台载荷模型方面,风力、海流力及二阶波浪力可以分别根据风力系数、流力系数及二阶波浪力系数计算,即

式(2)~(4)中:fwd、fcu、fsw分别为风力、海流力和二阶波浪力,N;Cwd和Ccu分别为风力系数和流力系数,N/(m·s-1)2;Csw(w)为二阶波浪力系数,N/m2;uwd和ucu分别为平台与风、平台与海流之间的相对速度,m/s;S(w)为波浪谱密度,m2·s。

泥线以上的细长结构受到海洋环境水动力载荷,采用修正形式的Morison方程计算波流联合作用力,即

式(5)中:ρ为海水密度,g/cm3;CM为惯性力系数;CD为拖曳力系数;D为细长结构水动力外径,m;aw为波浪引起的水质点加速度,m/s2;a为细长结构加速度,m/s2;uw为波浪引起的水质点速度,m/s;uc为海流引起的水质点速度,m/s;u为细长结构速度,m/s。

泥线下部的隔水管受到土壤抗力载荷Fsoil(x,y)[9],其表达式为

式(6)中:p(x,y)为单位面积上的地基反力,N/m2,可根据API RP 2A规范计算;Dc(x)为导管外径,m。

另外,深水浮式平台与锚泊系统、深水浮式平台与隔水管之间还存在相互作用的结构载荷,在深水锚泊平台-隔水管耦合系统动力学分析过程中可实时提取细长结构(锚泊系统和隔水管)顶部张紧力及顶部转角,确定细长结构顶部张力沿各个方向的分量即为细长结构对平台的作用力向量。

2 特殊工况下深水钻井隔水管作业技术

2.1 深水钻井隔水管避台撤离分析技术

南海台风频发,为深水钻井带来极大的作业风险。防台应急措施主要有原地抗台风作业、按照正常的防台风程序回收全部隔水管和撤离人员以及悬挂隔水管避台撤离[15-17]。其中,原地抗台作业在台风强度较小以及路径对平台影响也较小的情况下可以考虑,但是在台风预报不准确的情况下存在较大的设备和人员风险;按照正常的防台风程序回收全部隔水管和撤离人员并驶出风暴区是最理想和最安全的选择。

目前,国内尚未形成系统、成熟的深水钻井避台撤离技术,相关内容尚在不断完善中。针对南海台风期的深水钻井作业风险,提出了深水钻井平台防台应急程序,建立了深水钻井平台防台各个响应阶段的判断依据,并基于悬挂动力学分析制定隔水管悬挂避台撤离方案,有效指导我国南海深水钻井平台的避台撤离作业,在国内具有较强的创新性。

1)防台风三级警戒区划分。

以平台为中心划分为三级警戒区,即蓝色警戒区、黄色警戒区和红色警戒区,如图2所示,主要用来指导台风来临时相应的应急程序启动。①蓝色警戒区:以平台为中心,半径R1=1 200~1 500 km的海区,此时平台开始做防台风应急准备工作;②黄色警戒区:以平台为中心,半径R2=700~1 200 km的海区,此时平台开始启动防台风撤离应急计划,停止钻完井作业,维护好井眼并开始撤离人员,做好隔水管紧急脱离工作;③红色警戒区:以平台为中心,半径R3≤700 km或台风中心36 h到达平台的海区,当平台驶离时间Tsail≤0时,平台留下必要的操船人员和维护人员,驶离台风影响区域[16]。

图2 防台风应急处置阶段划分Fig.2 Stage division for emergency disposal of guarding against typhoon

当平台在深水或超深水区域作业时,台风时间内无法回收全部隔水管,此时必须进行隔水管悬挂撤离。隔水管悬挂避台撤离分析时需考虑软悬挂和硬悬挂两种模式:①硬悬挂时,隔水管与平台上的卡盘刚性连接,平台运动直接传递给隔水管,如图3a所示;②软悬挂时,隔水管通过张紧器悬挂于平台上,张紧器和升沉补偿器来承担隔水管的重量,平台升沉运动通过张紧器传递给隔水管,缓解了隔水管的轴向受力情况,如图3b所示。通过建立悬挂在平台上的隔水管有限元模型进行隔水管悬挂避台撤离分析,根据避台撤离作业准则确定不同海流角度下平台的适宜航速范围,结果表明,采用隔水管软悬挂撤离时,其安全作业窗口比硬悬挂模式撤离时大,因此优先推荐软悬挂模式进行隔水管悬挂避台撤离[17]。

图3 隔水管悬挂示意图Fig.3 Sketch of a drilling riser system

图4 某钻井船悬挂隔水管对环境条件的适应性Fig.4 Adaptability to environmental conditions of a drill ship hanging with a drilling riser system

2.2 悬挂隔水管井间移位分析技术

深水表层批量钻井能够减少反复起下防喷器和隔水管的时间,提高钻井效率,降低油气田尤其是深水开发井作业的成本。隔水管悬挂进行井间移位不是常规作业,在现行的规范文件里要求井间移位的航行速度不超过0.3节(1节=0.514 m/s),是一个偏保守的控制参数,在海况比较好及顺流航行的条件下,航速还有一定的提升空间。

针对这一提升空间,提出了悬挂隔水管井间移位分析方法,建立了隔水管悬挂状态下轴向动力学模型,定量化航行速度、航行方向与隔水管关键参数(系统应力水平、挠性接头转角、月池分流器处的干涉、轴向载荷等)的对应关系,使得现场操作人员能够直观地判断所处的环境条件是否能够进行悬挂航行作业,同时明确允许的航行速度,在海况允许的条件下提升航行速度,节省井间移位的时间。

图4是某钻井船悬挂隔水管对环境条件的适应性图版,该图版可以直观地判断悬挂隔水管能够承受的最大有效波高及表面流速。图5给出了某钻井船在航行过程中悬挂隔水管系统时隔水管上部挠性接头转角和隔水管最大等效应力对航行速度和航行方向的关系曲线。

2.3 平台漂移下隔水管脱离预警界限分析技术

针对平台漂移下深水钻井隔水管系统紧急脱离预警问题[18],在传统平台漂移动力学模型的基础上,考虑漂移过程中平台与隔水管之间的耦合作用,建立深水钻井平台-隔水管-井口-导管耦合系统漂移动力学模型,开展深水钻井平台-隔水管耦合系统迭代计算与动力学分析,更精确地计算平台漂移运动偏移曲线及隔水管系统动力学响应。平台漂移下隔水管脱离预警界限如图6所示,根据脱离的限制因素,黑线对应解脱点(POD,即解脱完成的点)发生的位置及允许漂移的时间(即解脱的时间点)。POD点是要求平台在此点完成解脱动作,但是考虑到紧急脱离执行时间、紧急脱离的准备时间等POD点的时间和距离及运动偏移曲线,得到红色警戒圈和黄色警戒圈对应的时间和运动偏移距离,即确定了该深水井允许的平台运动偏移预警界限。以图6中的计算结果为例,确定平台漂移下隔水管脱离预警关键点包括[18]:

图5 某钻井船悬挂隔水管时隔水管参数随不同航行方向和航速的变化Fig.5 Variations of drilling riser parameters with different sailing directions and speeds where the riser is hanging on a drill ship

图6 平台漂移下的隔水管脱离预警界限Fig.6 Warning limits of drilling riser disconnect during platform drift-off

1)POD点:允许的最大偏移为65 m,解脱完成的时间为121 s。

2)红色警戒圈:平台紧急脱离执行时间为46 s,所以红圈对应的时间为75 s,根据偏移曲线得到偏移距离为30 m。

中俄界江地区的生态旅游资源不但种类丰富多样、地域特征突出、颇具观赏特性、开发价值极大,辐射范围极广等基本表征,同时生态旅游潜力的构成要素完备(见图1),有极大的开发价值。

3)黄色警戒圈:平台紧急脱离启动准备时间为30 s,所以黄圈对应的时间为45 s,根据偏移曲线得到偏移距离为16 m。

3 隔水管完整性管理技术

为了提高深水钻井隔水管的安全可靠性,近年来提出了隔水管完整性管理概念[19-20],其基本思想是在整个隔水管寿命周期内识别并评价隔水管失效风险,对隔水管失效风险采取相应的检测、维护等措施,防止隔水管失效事故的发生,确保隔水管的结构完整性。隔水管完整性管理主要内容包括:依次完成损伤识别与评估、风险评估、隔水管检测与维护,即实现一次隔水管完整性管理过程,达到完整性改进的目的;然后根据隔水管管理措施更新隔水管数据库,再继续进行下一次的隔水管完整性管理。也就是说,隔水管整个服役期内隔水管完整性管理是一个动态循环过程。

3.1 隔水管电磁检测技术

针对常规单一式检测探头对隔水管检测效率低、适应性差的不足,设计了1种链式探头(图7),其优点是激励范围广、采集范围大、检测效率高,并且每个链结之间是柔性连接,可相互转动以实现对不同直径隔水管和平板试件的检测。

图7 链式探头整体三维图Fig.7 Three dimensional diagram of chain probe

考虑电路板的尺寸、线路连接、便携等因素,进行了交流电磁场检测(ACFM)样机壳体设计。壳体主体尺寸为27 cm×17 cm×11 cm,主要采用金属材质;壳体内部采用层叠式设计,分为两层,底层主要安排采集卡和电源,中间层安装一个金属板,主要排放信号调理电路,信号激励电路和端子板;壳体侧面设有通风孔。

隔水管ACFM检测软件系统采用Lab VIEW软件编程,主要包括数据采集程序、相位差检测程序、缺陷识别报警程序、虚拟小波消噪程序等部分,可以实现数据的采集与显示、相位差计算、缺陷反演等功能。

应用隔水管ACFM检测系统对缺陷长度为50 mm、宽度为1 mm、深度为8 mm的平板裂纹缺陷和加工的K、T、Y型管节点焊缝进行了检测,检测精度达到90%,可探测1 mm深度的最小裂纹[21],具有较高的检测精度和可靠性。

图8 隔水管监测系统工程样机Fig.8 Engineering prototype of the drilling riser monitoring system

3.2 隔水管监测技术

基于深海长距离水声通信技术,通过对深水隔水管加装光纤应变传感器、振动传感器、倾角仪和流速仪等监测系统来获取隔水管的振动、位移、应力、转角及洋流等参数;利用低功耗小型水声信号发射系统发射监测到的数据,通过水声通信技术将监测数据传输至水面数据接收系统,最后经过信息解调获取隔水管监测数据。

隔水管监测系统共包括7套工程样机及夹装装置,可根据现场的需求灵活选择监测设备,如图8所示。为了避免多测点之间的信号干扰,监测系统采用深水多测点有限带宽信息传输复用技术和高效的信号处理技术,在通信带宽极窄条件下仍能保证监测数据的误码率达到数据级通信要求。此外,通过对“十”字正交阵结构的隔水管VIV应变监测模型进行研究,提出了一种基于等弧分布的VIV应变监测模型,得到了一种VIV振动判别的简化方法[22]。

隔水管监测系统的关键技术性能包括:

1)监测系统工作时间大于60 d(数据监测周期60 min);

2)监测系统工作水深满足3 000 m的要求(通信性能和耐压性能);

3)监测的振动、位移、应力等数据误差小于6%(室内标定);

4)底部转角监测系统具有预警功能,当底部转角超过设定值后数据处理系统会主动警报,告知作业人员;

5)监测系统采用时分传输复用技术,可以在有限带宽下同时对多个测点的数据进行传输;

6)数据接收系统有吊放和固定安装两种方式,可根据海况及现场情况灵活选择;

7)夹装装置重量轻、安装工序简单,占用正常作业时间短。

隔水管监测系统已先后在“海洋石油981”和“兴旺号”钻井平台上完成了2次1 000 m以上水深的监测作业,其中在2015年7月25日至8月16日对正在LW3-2-3井(水深1 380 m)进行钻井作业的“兴旺号”钻井平台完成了多测点的监测作业。本次监测作业从下放隔水管开始,到回收隔水管后结束,对隔水管的下放、连接、正常钻井作业、拖航和提升各阶段进行了实时监测,利用时分复用技术实时获取了各测点在所有阶段完整的VIV、应力、底部转角、流速、上部挠性接头转角以及井口方位等数据,利用峰度分析、频谱分析等方法进行分析,从加速度数据中观测到隔水管在不同时刻发生了VIV振动。本次监测作业的实施不仅为深水钻井隔水管的安全作业提供可靠的技术保障,也为隔水管的完整性管理提供了宝贵的基础数据。

3.3 深水钻井隔水管完整性管理系统

为了便于隔水管设计、作业、检测、监测等信息采集、存储与处理,根据完整性管理思想建立了深水钻井隔水管完整性管理系统,主要包括数据库、基本信息管理模块、油井信息管理模块、疲劳损伤评估模块、检测数据管理模块、监测数据管理模块和管理决策模块等7个功能模块。

1)数据库。数据库将整个深水钻井隔水管系统完整性管理的6个模块连接成一个整体,在深水钻井隔水管完整性管理中起到至关重要的作用;存储隔水管单根的设计数据、作业记录以及风险评估、基于风险的检测和完整性管理过程中的数据更新等,同时又为隔水管的风险评估、检测方案的制定以及完整性管理提供数据支持。

2)基本信息管理模块。基本信息是由平台的基本信息、平台运动幅值算子(RAO)相关信息以及单根基本信息组成。该模块以上述基本参数为管理对象,通过VC++语言开发图形化用户界面直接对存储这些基本信息的相关数据库进行访问,实现对这些信息的查询、添加、修改、删除等。

3)油井信息模块。油井信息是由油井基本信息、油井海况信息、隔水管配置信息及油井的作业信息组成。该模块可以实现用户对存储上述参数的数据库进行直接管理,并对隔水管进行配置,自动实现伸缩筒的配长等功能,以方便用户对钻井隔水管系统进行建模分析。

4)疲劳损伤评估模块。疲劳损伤评估包括隔水管波激疲劳损伤评估和涡激疲劳损伤评估2个部分,疲劳损伤结果曲线图显示在窗口界面上供用户查看分析。

5)检测数据管理模块。该模块负责检测数据及维修数据的管理,以深水钻井隔水管常见的失效模式为研究对象,记录疲劳、磨损、腐蚀等相关检测参数以及隔水管单根的维修情况,而后对每种失效模式的失效概率和失效后果进行评估并给出推荐做法。

6)监测数据管理模块。该模块主要是对现场反馈的监测数据进行处理,在现场数据管理的基础上实现对监测数据的反演分析,获取监测时段的钻井隔水管系统的涡激疲劳损伤,并以图像的形式在界面上显示,以便于现场的疲劳损伤管理。

7)管理决策模块。该模块主要进行隔水管检测维修方案的优化和隔水管单根风险评估,为现场决策提供参考。

4 工程应用

深水钻井隔水管关键技术研究成果已在中国南海、西非等海域11口深水井取得成功应用,包括西非赤几S1井、S2井、S3井,西非刚果E1井、E2井、H1井,以及中国南海LH29-2-1、LW6-1-1、BY13-2-1、LW21-1-1、LH26-2-1等,主要体现在以下几个方面:

1)海底井口-隔水管-平台耦合系统动力学耦合模型的应用,提高了钻井隔水管动力响应状态的计算精度,优化了隔水管配置及顶张力的设置,改善了隔水管在波流环境条件下的受力特征,进而提高了隔水管系统对波浪和海流环境条件的适应能力,拓宽了作业窗口,减少了因钻井隔水管载荷和状态变化引起的非作业停钻时间。根据对比常规API设计的结果,西非赤几S1井、中国南海LH29-2-1等井的单井工期节省约2~3 d,减少了钻井非作业时间,提高了钻井作业时效。

2)深水钻井隔水管避台撤离分析技术的应用,将悬挂隔水管对波流环境的适应能力进行了定量化的描述,并形成了相关图版,使得现场人员可以直观地判断悬挂隔水管对现场波流条件的适应能力,在BY13-2-1等井取得了良好效果。此外,隔水管悬挂技术也成为一种备用的避台应急方案,解决了因为没有应对方案而无法在超深水海域进行钻井作业的问题,提高了避台及后续恢复钻井作业的效率。

3)浮式钻井装置悬挂隔水管航行移位技术的应用,针对悬挂隔水管航行对海洋环境条件的适应性进行了定量分析,解决了隔水管悬挂航行的可行性问题,促成了钻井悬挂隔水管移位技术在陵水17-2气田群开发可研、ODP研究项目的应用,这是中国海油首次在深水气田开发钻井方案设计中采用悬挂隔水管移位技术,该技术节约了钻完井的工程投资,有力提升了陵水17-2气田群的开发效益。

5 结束语

深水海底井口-隔水管-平台耦合系统动力学分析、特殊工况下深水钻井隔水管作业技术、隔水管完整性管理技术等的研究发展,为中国南海和西非等深水钻井项目的顺利开展提供了有力的技术支撑,取得了良好的经济和社会效益,为我国深水钻井作业技术的进一步发展提高提供了借鉴。今后将考虑工程应用的需求,完善和优化深水钻井隔水管设计和作业的系列关键技术,为我国深水钻井作业提供更全面的技术支撑。

致谢:深水钻井隔水管关键技术系列研究工作得到了中海石油(中国)有限公司钻完井办公室、中海石油深海开发有限公司、中海石油(中国)有限公司湛江分公司、中海油田服务股份有限公司及中国石油大学(华东)等单位的大力支持,在此表示感谢。