海上风机单桩基础灌浆连接段受弯疲劳性能试验

2018-09-10元国凯刘晋超

王 衔,陈 涛,元国凯,刘晋超

(1. 同济大学 建筑工程系,上海 200092;2. 中国能源建设集团广东省电力设计研究院有限公司,广东 广州 510663)

0 引 言

随着陆上风电技术的不断发展和日益成熟,人们开始关注海上风电的开发与利用。我国当前正在建设的一批风电机组项目主要采用的基础形式是单桩结构。

目前单桩结构与上部风电机之间主要采用灌浆连接方式,其技术原理是通过向内外钢管之间的环形间隙中填充高性能灌浆料来连接直径不同的过渡段(Transition Piece,TP)和钢管桩。这种节点可在海洋结构中广泛使用,具体细节见文献[1]。该方式最早应用于海上石油平台导管架基础与上部结构的连接,主要用来传递轴向荷载。但是,由于单桩结构的细长性,灌浆连接段主要用来承受反复弯矩。随着风机装机容量从1.5MW上升到6.5MW,单桩基础的外直径可达到7.5m。这种径厚比很大的薄壳结构已超出原先研究的范围,同时由于风浪荷载的随机性,灌浆连接段在其20a的服役周期内会承受109次循环荷载,疲劳问题突出。

疲劳试验是评价灌浆连接段疲劳性能的主要方法之一。有关灌浆连接段在弯矩作用下的疲劳性能试验研究较少,主要包括:丹麦的Horns Rev项目[2-3],德国的“Grow”项目[4-6]及挪威的JIP项目[7-8]。由这些研究可知:

1) 尺寸较小的试件存在尺寸效应,不足以反映真实单桩结构的性能[3]。

2) 剪力键的使用可显著改善灌浆连接段的受力性能,减小其在弯矩作用下的端部张开[6],从而阻止灌浆材料开裂。同时,剪力键应只布置在灌浆连接段的中间长度内[9]。

3) 当在试验中采用螺栓法兰连接时,需每隔50万次更换一次[10],以防止螺栓断裂。由此,该试验避免采用螺栓法兰连接。

4) 采用非圆钢管的等效灌浆连接段试件的破坏模式与实际缩尺试件略有不同[8],等效试件可能不足以反映灌浆连接段整体的破坏模式。

国外已有研究因涉及保密等因素,大部分无法参考。因此,为顺应我国大力发展海上风电的要求,有必要进行针对单桩基础灌浆连接段弯曲疲劳性能的试验研究。

本文对5根带剪力键的圆柱形灌浆连接段试件进行等载幅度的弯曲疲劳试验。通过观察试件在疲劳循环期间多次静力加载中应变及位移的变化规律,得出灌浆连接段局部及整体的疲劳性能。

1 试验研究

1.1 试件设计

本文设计5根试件,共有3种灌浆段长度,探究灌浆段长度变化对疲劳性能的影响。试件尺寸及试验荷载幅见表1。试验中略去外梯、休息平台和J型管等实际结构中的附属构件,试件各部分定义见图1。剪力键设置在灌浆段的中间1/2长度内,间距为170mm,采用焊接6mm光圆钢筋工艺。同时,表1中有效剪力键对数表示的是桩管和过渡段上剪力键个数的较小值。

表1 试件尺寸及试验荷载幅

图1 试件各部分定义及尺寸示意

1.2 试件材料

试件钢管材料为船钢NV-A36,其性能见表2。剪力键6mm光圆钢筋采用HPB300等级。灌浆材料采用高性能水泥基类材料,一般具有超高强度、高模量、良好流动性和快硬早强等特点。具体材料属性见表2,其中fck和fcck的定义见DNV•GL风机基础设计规范[11],测试方法由BS EN 13412规范[12]确定。

表2 试件材料参数

1.3 荷载幅和加载方式

疲劳加载采用四点弯曲方式(见图3),保证所有试件的灌浆段处于纯弯段,并距离两侧加载支座中心位置650mm。试件加载幅如表1所示,其中Mun(n=1,2,3)为相应长度的灌浆连接段试件的静力极限弯矩承载力,可由DNV•GL风机基础设计规范[12]及文献[13]中的式(1)给出。

式(1)中:p为灌浆连接段端部截面灌浆材料与钢管之间的接触压力;Es为钢材弹性模量;Lg为灌浆连接段有效长度;R和t分别为钢管的外半径和厚度;下标“TP”和“p”分别代表过渡段及桩管;μ为灌浆材料及钢管间的摩擦系数;keff为剪力键的等效刚度。

对于该尺寸的试件,p为设计时的控制条件,规范规定上限为1.5MPa,由此可得到Mu1=318.5kN·m,Mu2=299.5kN·m,Mu3=356.8kN·m。此处荷载幅由静力极限弯矩承载力确定,而不是取与原型结构实际工况等效的疲劳荷载幅值,主要是考虑到德国学者[5]所做的疲劳试验进行225万次未发生明显的灌浆连接段破坏现象,其荷载幅上限约为其试件静力极限弯矩承载力的0.4倍,而该值远远大于其按实际工况等效的疲劳荷载幅值。

试验加载设备为AMSLER P960型脉冲疲劳试验机,单个加载头最大加载能力为500kN,共可安装2个加载头。试验包含疲劳加载和静力加载2部分,相互交替进行。在进行疲劳试验之前,先进行一次静力加载卸载循环。荷载分级取疲劳荷载幅上限值的20%为一级,在80%与100%之间增加一级,故加载时分六级加载至 Mu,卸载时亦然。接着进行疲劳加载,加载频率为 4Hz。当循环加载至 2万次、5万次、10万次、15万次、30万次、50万次、70万次、100万次、130万次、165万次和200万次时停止疲劳加载,进行一次静力加卸载循环。由于疲劳试验耗时较长,在试验中存在诸多不确定因素,故在停止疲劳加载,进行静力加载时的循环次数可能无法与试验方案严格对应,需根据实际情况进行适当调整。

1.4 数据采集

试验中采用在钢管表面粘贴应变片的方式记录静载过程及疲劳过程的钢管应变变化,其中,静载过程为连续采集连续储存数据,而疲劳过程采用连续采集间隔储存的方式,储存间隔为300s。在静载过程和疲劳过程中,采集频率都为200Hz。采用静力位移计记录静载过程中的试件挠度,同时考虑到静力位移计无法在疲劳过程中使用,增加激光位移计记录疲劳加载过程中的试件跨中挠度及端部上下截面的相对横向和竖向位移,激光位移计采样频率为1000Hz,同样采用连续采集间隔储存的方式,储存间隔同为300s。以试件3为例,其过渡段上应变片布置见图2,应变片分为环向和纵向2种布置方法,考虑到对称性,只布置在试件圆周的半侧。桩管由于需钻入贴片,应变片数量较少,只布置在2个端部及跨中位置。另外,图2中截面0°为受弯时的受压侧,180°为受弯时的受拉侧;而灌浆段位于图2中的Z=0mm截面与Z=875mm截面之间。更多试验细节见文献[14]。

图2 试件3过渡段上应变片分布示意

2 主要试验结果及分析

试验中1~4号灌浆连接段试件分别在各自疲劳弯矩荷载下循环200万次,灌浆连接段整体仍不会出现明显的抗弯性能退化,且灌浆连接段端部截面灌浆材料未出现明显的裂纹和破碎。同时,在5号试件中由于试验荷载幅最大,试件焊接部件在经历约128万次疲劳荷载之后出现开裂,导致试验停止,而灌浆连接段本身未出现任何破坏。下面分疲劳循环前静力加载过程、疲劳循环期间多次静力加载过程及疲劳全过程等3部分给出试验的主要结果。同时,给出试件5的破坏模式及关于灌浆段长度的讨论。

试验采用四点弯曲方式,虽然试件的长度不同,但保证所有试件两侧弯剪段长度为 1m,由此所有试件纯弯段弯矩值在数值上为试验机荷载值的1/2,为叙述方便,在论述中直接使用试验机荷载值。

2.1 疲劳前静力加载过程

在疲劳试验正式开始之前,对所有试件进行一次分级静力加载及卸载过程,荷载分级如“1.3”节所述。限于篇幅,以试件3作为典型,研究其截面应变分布及应变位移沿长度的分布规律等。

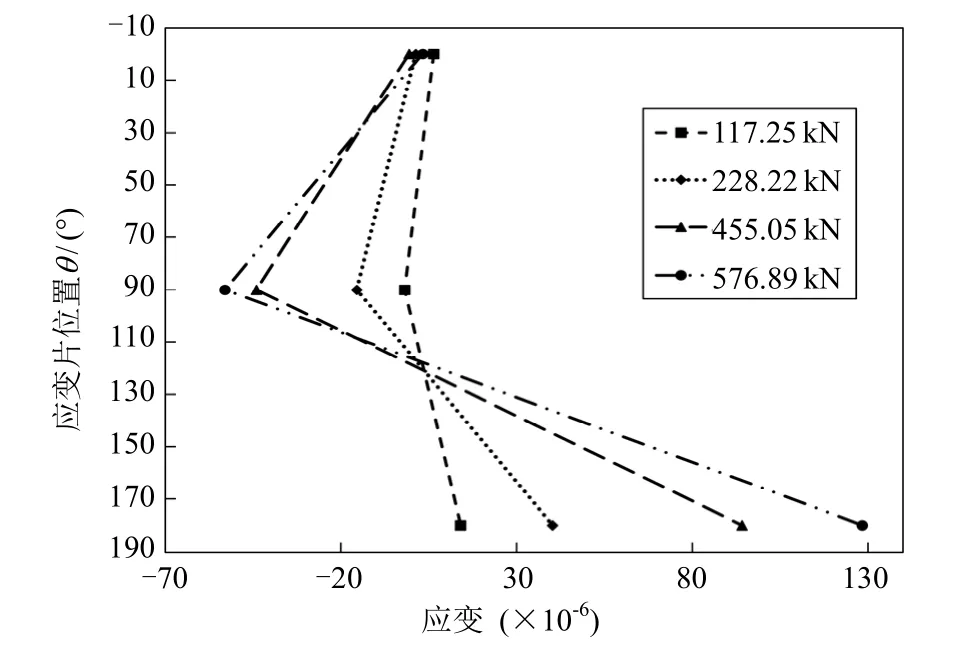

图3~图5给出灌浆段过渡段钢管的2个端部及跨中截面的纵向应变随荷载变化沿截面高度的分布。由图3~图5可知:在Z=10mm截面处完全符合平截面假定;在Z=437.5mm(跨中)截面处基本满足平截面假定;而在Z=865mm截面处则完全不满足平截面假定。原因可由图6给出的过渡段钢管受压侧沿试件长度方向不同截面处的纵向应变分布解释。从图6中可明显看出弯矩沿灌浆连接段由过渡段通过灌浆材料传给桩管的过程,即在灌浆连接段长度上沿弯矩传递的方向,过渡段上应力越来越小,同时桩管上的应变逐渐增大。由此可知:Z=10mm截面桩管基本不受力,弯矩完全由过渡段承担,该截面类似于纯钢管受弯截面,故完全符合平截面假定;跨中截面在灌浆材料的黏结作用下,过渡段和桩管共同受力,该组合截面也基本符合平截面假定;而Z=865mm截面过渡段已基本不受力,后面还可见其在疲劳循环中出现过渡段与灌浆材料的脱开现象,故该截面不再满足平截面假定。值得注意的是,图6中还给出了过渡段钢管上剪力键的位置。由图6可知,在经过剪力键,尤其是第一个剪力键时,过渡段上应变急剧下降,说明弯矩有一大部分传递给了桩管。由此可知剪力键在弯矩传递过程中的重要作用,这种作用在荷载较大时更为明显。

图3 过渡段Z=10mm截面纵向应变分布

图4 过渡段Z=437.5mm截面纵向应变分布

图5 过渡段Z=865mm截面纵向应变分布

图6 过渡段受压侧纵向应变沿试件长度方向分布

2.2 疲劳循环期间多次静力加载过程的比较

图7~图9给出试件3的应变,在多次静力加载过程中出现退化的几个典型截面及位置。从图7~图9中可看出整个加载过程仍处于弹性阶段,在荷载完全卸除之后应变基本恢复到零。但是,随着疲劳加载的进行,Z= 437.5mm(跨中)截面多处出现退化,但都在2万次循环之后基本稳定;过渡段钢管180°方向应变出现减小的现象(见图7),而过渡段钢管135°环向应变出现明显增大的现象(见图9)。与之不同的是,Z=740.5mm截面过渡段钢管180°纵向应变片在循环中多次出现减小的现象(见图8)。对于过渡段纵向应变的减小,可认为是其与灌浆材料之间的黏结出现退化,从而失去共同受力的性能,弯矩荷载的传递能力下降;而环向应变的增大则是在截面钢管与灌浆材料黏结破坏之后失去协同工作能力,从而在弯矩作用下出现的椭圆化现象。

图10给出试件跨中截面的位移随多次静力过程的变化。由图10可知,200万次弯曲循环过程之后的残余变形几乎可忽略,且试件灌浆连接段内部虽多处出现局部退化,但整体刚度仍未出现明显退化。

图7 过渡段437.5mm截面180°纵向应变

图8 过渡段740.5mm截面180°纵向应变

图9 过渡段437.5mm截面135°环向应变

图10 试件437.5mm(跨中)截面位移

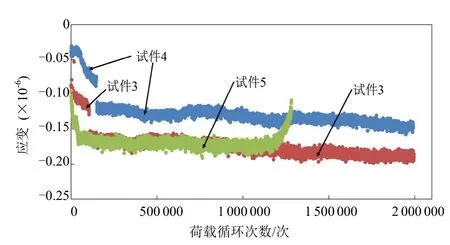

2.3 疲劳循环过程中的变化

图11给出试件3的过渡段钢管Z=865mm截面环向应变幅随荷载次数的变化。由图11可知,180°(受拉侧)处应变幅在荷载循环开始之后不断降低,至 10万次左右时出现突降,随后保持在较小的值,说明此处过渡段与灌浆材料逐渐脱离,截面承受弯逐渐减小,且在10万次左右时就完成退化,之后保持稳定。

图12给出Z=875mm截面两钢管竖向相对位移幅随荷载次数的变化。由图12可知,受拉侧两钢管相对竖向位移幅不断增大,在10万次左右时出现突增,而该截面受压侧在整个疲劳循环中基本不会退化。

图11 过渡段Z=865mm截面环向应变幅随荷载次数的变化

图12 Z=875mm截面竖向相对位移幅随荷载次数的变化

2.4 试件5的破坏模式

由于试件5最长且试验荷载幅最大,试件焊接部件在经历约128万次疲劳荷载之后出现开裂现象,试验停止,但灌浆连接段本身未出现任何破坏。图13给出试件5的破坏情况。由图13可知,裂纹发生在加载支座下部,而灌浆段本身未出现破坏现象。仔细观察试件内部可发现,裂纹起始于加载支座下过渡段内部的圆形加劲板焊缝端部,由此强调焊接细节对承受疲劳荷载的钢构件的重要性。

2.5 不同长度灌浆连接段的比较

给出不同长度灌浆连接段试件疲劳加载前静力循环中相似荷载下相似截面的应变分布及整个疲劳过程中相似位置应变和位移随荷载循环次数的变化。

图13 试件5破坏情况

定义图2中试件3的Z=875mm截面为试件外端面,Z=0mm截面为试件内端面,试件4和试件5的定义类似,由此可给出疲劳前静力循环中相似荷载下不同试件相似截面的应变分布(见图14~图16)。由图14~图16可知,不同试件跨中截面在相似荷载下应变基本相同,说明该截面过渡段、灌浆材料和桩管三者处于共同工作状态,在截面参数完全相同的情况下,应变基本相同。2个端部截面环向应变并未出现灌浆连接段长度越短而应变越大的情况,反而长度越长环向应变越大。这与SCHAUMANN等[5]描述的灌浆段越短则端部钢管椭圆化变形越大的现象不符。

图14 过渡段外端部截面环向应变分布

图15 过渡段跨中截面纵向应变分布

图16 过渡段内端部截面环向应变分布

此外,从图17给出的外端部截面180°两钢管竖向相对位移幅随荷载次数的变化中也可看出灌浆段长度越短而退化更快的趋势,试件长度越长荷载幅绝对值越大,退化出现得越快,且相对位移值越大。这也与SCHAUMANN等[5]描述的灌浆段越短则端部钢管张开距离越大的现象不符。原因可能是SCHAUMANN等[6]采用的试件的灌浆段最大长度相当于试件4的长度,其余试件更短,使得端部椭圆化现象更明显。而本文在设计试件时采用DNV•GL风机基础设计规范[11]推荐的最小值作为试件1~试件3的灌浆段长度,试件5则更长,故而端部椭圆化现象不明显,无法体现灌浆连接段长度过短带来的影响。由此可看出,在考虑疲劳设计时,常用设计规范[11]对带有剪力键的灌浆连接段长度的规定相对保守,其长度可进一步缩短,这与SCHAUMANN等[6]的观点一致。

图17 外端部截面受拉侧竖向相对位移幅随荷载次数的变化

3 结 语

本文对5根带剪力键的圆柱形单桩基础灌浆连接段试件进行等荷幅四点弯曲疲劳试验研究,主要得到以下结论:

1) 静力加载的结果表明,弯矩荷载在试件中由过渡段逐渐传递给桩管,试件灌浆段外端部过渡段受力很小,而内端部桩管受力较小;跨中截面为过渡段、灌浆材料和桩管三者协同受力,该组合截面基本符合平截面假定;同时,发现了剪力键在弯矩传递中的重要作用。

2) 由疲劳循环期间多次静力加载过程之间的比较可知,尽管灌浆连接段局部可能出现性能退化,其整体仍可承受200万次疲劳荷载,不出现明显的抗弯性能退化,且灌浆连接段端部未出现明显的裂纹;同时,试件在200万次疲劳循环之后产生的残余变形基本可忽略不计。

3) 由疲劳循环过程中的比较可知,试件3外端部截面受拉侧在循环至10万次(对于试件5可能更短)之后出现灌浆材料与钢管脱开的现象,应变明显减小,两钢管间的竖向位移明显增大,但试件整体刚度认为可保持基本不变。

4) 对于试件5,由于试验荷载幅最大,试件焊接部件在经历约128万次疲劳荷载之后出现开裂现象,而灌浆连接段本身未出现任何破坏,由此强调焊接细节对承受疲劳荷载钢构件的重要性。

5) 比较不同长度的试件可发现,在相近荷载下,不同试件端部环向应变并未出现试件灌浆段长度越短而越大的情况,但灌浆段长度越短两钢管间的相对竖向位移越大。在比较SCHAUMANN等[5]的结论之后可认为,带剪力键的灌浆连接段常用设计规范中规定的长度下限值可进一步缩短。